A1050の加工性を高める!切削液の選び方と使用テクニック

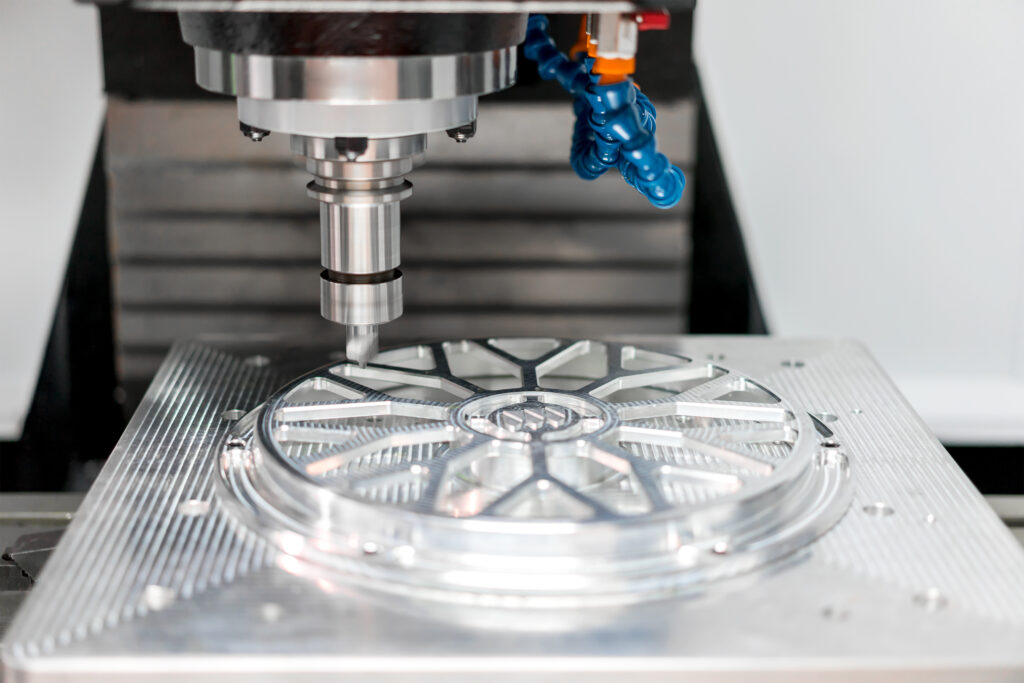

A1050というアルミニウム材料の切削加工において、適切な切削液の選び方と使用テクニックが重要です。A1050は加工性が高い特性を持っていますが、それを最大限に引き出すためには適切な切削液の選定が欠かせません。この記事では、A1050の加工性を高めるための切削液の選び方や使用テクニックについて解説します。A1050を使用した切削加工に興味がある方や、加工効率を向上させたい方にとって役立つ情報を提供します。

1. A1050 切削加工の基礎知識

A1050素材の切削加工性を向上させるには、適切な切削液の選択と使用方法が重要です。A1050はアルミニウム合金の一種で、優れた加工性と耐食性を持つため、様々な産業で使用されています。しかし、適切な切削液を用いなければ、切削時に発生する熱や摩擦が原因で工具の摩耗が早まり、加工品質が低下することがあります。例えば、乳化型切削液は冷却効果と潤滑性に優れ、A1050の切削加工に適しています。さらに、切削液の濃度や流量を適切に調整し、正しい方法で使用することによって、加工精度を高め、工具寿命を延ばすことが可能です。結論として、A1050の切削加工性を最大限に引き出すためには、選択した切削液を正しく使用する技術が不可欠です。

2. 切削液の役割とA1050加工への影響

A1050の加工性能向上に切削液は欠かせません。このアルミニウム合金はその優れた成形性から広く使用されていますが、適切な切削液を使用することで、工具の摩耗を抑え、加工精度を向上させることが可能です。例えば、A1050の切削加工には、熱伝導率が高く冷却効果に優れた水溶性の切削液が適しています。これにより、切削時の発熱を抑制し、工具寿命を延ばすことに繋がります。また、切削粉の排出を助ける作用もあります。使用する際は、切削液の濃度調整に注意し、適切な流量や圧力で供給することが重要です。これらの技術を駆使することで、A1050の加工効率を高め、品質の安定した製品製造に寄与するのです。

3. A1050 切削加工に適した切削液の選び方

A1050の切削加工を効率よく行うためには、適切な切削液の選択が非常に重要です。切削液は、摩擦熱の低減、工具の摩耗防止、仕上がり面の向上など多くの利点を提供します。A1050はアルミニウム合金であるため、熱伝導率が高く、加工時の発熱を速やかに逃がす特性を持っています。そのため、冷却効果が高く、粘度が適切であり、かつアルミニウムとの化学反応を起こしにくい切削液を選ぶことが肝心です。例えば、水溶性の切削液は優れた冷却性能を持ちつつ、コストも抑えられるため、A1050の加工に適しています。さらに、切削液の使用方法にも工夫が必要で、切削部位に直接間欠的に供給することで、液の浸透と熱の除去を効率的に行えます。適切な切削液を選び、適切な使用テクニックを駆使することで、A1050の加工性を大いに高めることができるのです。

4. 切削液の効果的な使用方法とその技術

A1050の切削加工において重要なのは、適切な切削液の選択と使用技術です。切削液は、工具と素材との摩擦を減らし、切削加工時の熱を奪う役割があります。適切な切削液を選ぶことで、工具の磨耗を抑え長寿命化を図ることが可能になり、結果的に加工精度の向上にも寄与します。例えば、A1050はアルミニウム合金であり、非鉄金属専用の切削液を使用すると良いでしょう。これは、非鉄金属の加工に最適化されており、切粉の除去効率を高めています。また、間欠的に切削液を供給する技術や、ノズルの角度を調整して切削部に直接当てる技術など、適切な使用方法も加工性を向上させる鍵です。結論として、A1050の切削加工においては、切削液の選択と使用技術が重要であり、これにより加工性の向上が期待できます。

5. A1050 切削加工時のpH調整と添加剤の活用

A1050の切削加工性を向上させるためには、適切な切削液の選択とその使用テクニックが重要です。A1050はアルミ合金の一種で、その加工性は切削液によって大きく変化します。切削液は、加工面の冷却や潤滑、そして切りくずの排出を助ける役割を果たしますが、pH調整や添加剤の使用によって効果を最大限に発揮することができます。例えば、pHが中性からややアルカリ性の範囲に調整された切削液は、アルミ合金の加工時に優れた防錆効果を提供します。また、極圧添加剤を含む切削液は、重負荷の切削作業においても摩擦を減少させることができます。これらの特性により、A1050のような材料は、よりスムーズに、そして精度高く加工することが可能になります。最後に、切削液の選択と使用方法を適切に行うことで、切削工具の寿命を延ばし、A1050加工品の品質を向上させることができます。

6. 潤滑と冷却:A1050 切削加工における重要性

A1050の切削加工において、適切な切削液の選択と使用法は、加工性を高める上で非常に重要です。A1050は加工性の良いアルミニウム合金でありながら、切削時には適切な潤滑と冷却が必要とされます。適切な切削液を使用することで、切削工具の摩耗を減らし、仕上がりの品質を向上させることができます。例えば、乳化性の油性切削液は、これらの特性を持つ素材の切削において優れた潤滑性と冷却性を提供します。また、切削液の流量や送り速度の調整も重要です。適切な流量で切削液を供給することで、チップの排出を助け、切削温度を下げることができます。これにより、A1050の切削加工の効率が向上し、加工物の品質を保つことができるのです。したがって、選択する切削液とその使用テクニックは、A1050の加工性を大きく左右すると言えるでしょう。

7. 切削油剤の種類とA1050加工における特性

A1050素材の切削加工性を向上させるためには、適切な切削液の選択と使用方法が重要です。A1050は良好な加工性を持つアルミニウム合金であり、その特性を最大限に活かすためには、冷却効果と潤滑性に優れた切削液が推奨されます。例えば、乳化型の切削液は冷却と潤滑のバランスが取れており、A1050の切削時に発生する熱を効果的に抑えながら、刃先の摩耗を減少させることができます。また、防錆性に優れた切削液を使用することで、加工後の素材の表面保護も実現できます。このように、適切な切削液を選び、それを正しく使用することは、A1050の加工性を高め、製品品質の向上にも寄与します。結論として、切削液はA1050素材の加工において、その性能を引き出し最適化するための重要な要素であると言えます。

8. A1050切削加工を改善するトラブルシューティング

A1050の切削加工性を向上させるには、適切な切削液の選択と使用方法が重要です。A1050はアルミニウム合金であり、その熱伝導率が高いため、加工時には熱の発生を効果的に抑える必要があります。適切な切削液を用いることで、切削時の摩擦熱を減少させ、工具の摩耗を防ぎつつ加工精度を保つことができます。例えば、水溶性の切削液は優れた冷却効果を提供し、また、油性切削液は潤滑性に富んでいます。加工条件や対象となる材料の特性に合わせて、これらを適切に選択し組み合わせることが肝心です。さらに、切削液は均一に供給することがポイントであり、加工部分に直接的かつ適量を確保するためのノズル位置や流量の調整が効果を大きく左右します。結論として、A1050の切削加工性を高めるためには、切削液の種類を正しく選び、その使用方法を最適化することが重要であると言えます。

まとめ

A1050はアルミニウム合金であり、高い加工性を持っています。切削加工において、適切な切削液を選ぶことで加工効率を向上させることができます。切削液には冷却効果や潤滑効果があり、適切な切削液を使用することで切削時の摩擦や熱を抑えることができます。また、切削テクニックとしては適切な刃先形状や切削速度、切り込み量などを工夫することで、A1050の切削性能を最大限に引き出すことができます。