材質 column

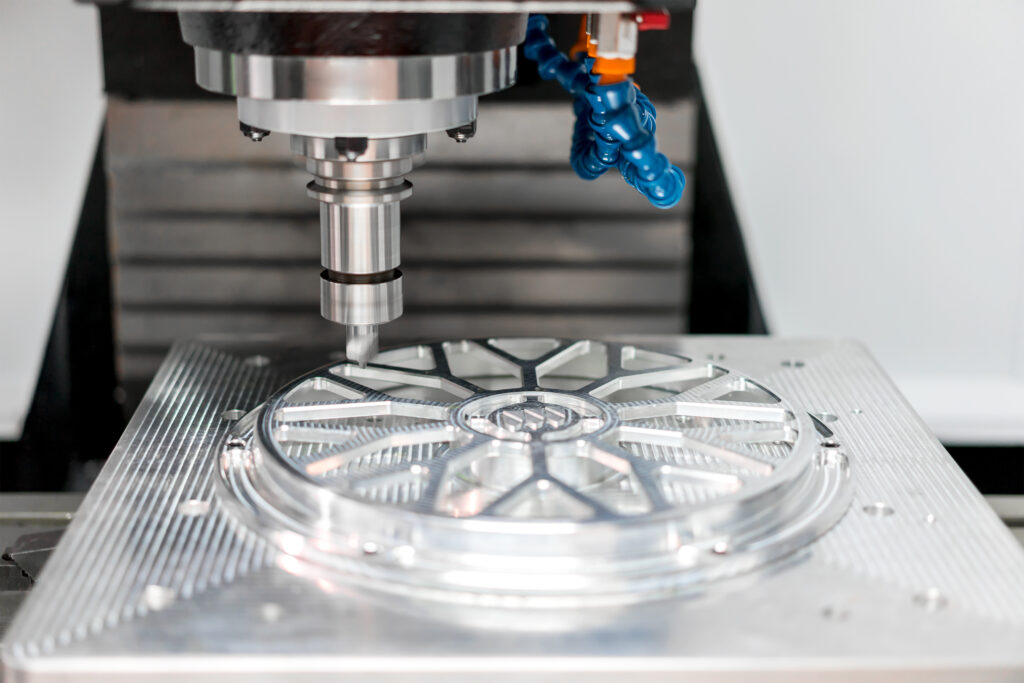

高強度A7075をフライス加工!発注時のポイント解説

最新の技術や素材を使った製品を作る際、高強度A7075は欠かせない素材の一つです。そのA7075をフライス加工する際、どんなポイントに気を付けるべきでしょうか?発注時に知っておくべき重要な情報を解説します。

A7075は非常に強靭で耐久性に優れた素材であり、その特性を引き出すためには適切なフライス加工が不可欠です。本記事では、A7075の特性やフライス加工の手法、発注時に押さえておくべきポイントについて詳しく解説します。

高い品質と効率的な製品作りのために、A7075をフライス加工する際のポイントを知ることは重要です。ぜひ、本記事を参考にして、最適な製品を生み出すためのヒントを得てください。

1. A7075超々ジュラルミンの基本

1-1. A7075とは:特性と概要

A7075という材料は、航空機や自動車部品、さらにはスポーツ用品など、高強度が必要な製品に使用されることが多いアルミ合金です。この材料のフライス加工を発注する際には、いくつか重要なポイントがあります。まず、A7075はその高い強度と硬さのために加工が難しい材料の一つです。そのため、加工業者選びは非常に重要となります。実際に、経験豊富な業者であれば、加工中の材料の破損リスクを抑えつつ、高精度の加工を実現できます。たとえば、精密な航空機の部品を製造する場合、加工の精度は安全性に直結するため、特に慎重な選択が求められます。さらに、フライス加工の技術だけでなく、材料への理解が深い業者であれば、無駄な加工時間やコストを削減することが可能です。結論として、A7075をフライス加工する際には、加工業者の選定に細心の注意を払うことが重要です。その業者が持つ技術力、経験、そして材料への理解度をしっかりと確認し、質の高い加工を発注しましょう。

1-2. 超々ジュラルミンの素材としての強度

高強度のA7075をフライス加工することは、精密な機械部品の製造において極めて重要です。A7075材料はその優れた力学的性質から、航空宇宙産業や自動車産業で広く利用されています。特に、この材料のフライス加工を発注する際には、いくつかのポイントを押さえておく必要があります。

まず、加工業者の選定においては、A7075といった高強度アルミニウム合金の加工経験が豊富なことが重要です。例えば、日本には精密加工技術に秀でた多くの業者が存在し、これらの業者では、材料の特性を熟知した上で最適な加工方法を選択しています。

次に、加工前の材料の準備にも注意が必要です。A7075は加工硬化を起こしやすいため、加工前に適切な熱処理を施すことで、加工中のひずみや割れを防ぐことができます。また、フライス加工の精度を向上させるためには、切削条件の適切な設定が不可欠です。

最後に、発注時には加工業者とのコミュニケーションを大切にすることが、成功の鍵となります。加工の目的や必要な精度、納期など、細かな要望を正確に伝えることで、満足のいく結果を得ることができるでしょう。

結論として、高強度A7075のフライス加工を発注する際には、加工業者の選定、材料の準備、そして業者とのコミュニケーションが重要なポイントとなります。これらをしっかりと押さえることで、高品質な製品の製造が可能となります。

1-3. 使用用途と産業での役割

高強度で知られるA7075のフライス加工は、その特性を生かした製品作りに欠かせない工程です。この高品質な材料の特性を最大限に活かすためには、発注時のポイントを押さえることが重要です。

A7075は、航空機の部品や精密機械の部品など、高強度が求められる用途に広く使用されています。そのため、加工誤差が製品の性能に大きく影響するため、加工業者選びは非常に重要です。加工業者には、A7075の特性に精通していること、また、精密な加工が可能な設備を有しているかを確認する必要があります。例えば、航空機部品の製造を手掛ける業者は、この材料の扱いに慣れており、要求される規格に適した加工が可能です。

また、発注時には、加工精度や納期、コストなど、具体的な要望を明確に伝えることが大切です。特に、A7075のような高品質な材料を使用する場合、加工コストは高くなる可能性があるため、予算内で最適な品質を得るためには、事前の打ち合わせが不可欠です。

結論として、A7075のフライス加工を成功させるためには、加工業者の技術力や設備の確認、そして、具体的な要望の明確な伝達が重要です。これにより、高強度が求められる用途に適した、品質の高い製品を得ることができます。

2. A7075のフライス加工技術

2-1. フライス加工の基礎知識

高強度のA7075をフライス加工する際、成功への鍵はいくつかの重要なポイントを理解することです。A7075は、航空宇宙産業をはじめとする多くの分野で求められる、アルミニウム合金の一種であり、その高い強度と軽量性が特徴です。しかし、これらの特性は加工時に特別な注意を要します。

まず、加工機の選定が重要です。A7075の加工には、高精度で安定した動作を提供する機器が必要です。次に、カッターや工具の材質にも注意を払う必要があります。耐摩耗性に優れた材質を選ぶことで、加工精度を保ちながら工具の寿命を延ばすことができます。

具体例として、フライス加工においては、ダイヤモンドコーティングされたエンドミルが効果的です。ダイヤモンドコーティングは、耐摩耗性が高く、A7075のような硬質材料の加工に適しています。また、冷却液の選択も重要です。適切な冷却液を使用することで、加工中の温度上昇を防ぎ、工具の損耗を最小限に抑えることが可能です。

結論として、A7075をフライス加工する場合、加工機の選定、工具の材質、そして冷却液の使用に気を付けることが、高品質な製品を生産する上で不可欠です。これらのポイントを理解し、適切に対応することで、加工の成功率を大きく高めることができます。

2-2. A7075材料の加工性

高強度のA7075をフライス加工する際には、いくつかの重要なポイントがあります。この素材は、航空宇宙産業や精密機械部品などで求められる、非常に高い強度を持つアルミニウム合金です。そのため、加工時には特別な注意が必要です。まず、A7075の高い強度と硬度のため、適切な切削工具の選択が重要です。例えば、超硬またはダイヤモンドコーティングされた工具が適しています。また、切削速度や送り速度、冷却剤の使用も、加工品質に大きく影響します。

さらに、A7075は熱処理によって強度が向上するため、加工前後の熱処理も発注時の重要なポイントです。例えば、正確な寸法を確保するため、加工前には溶体化処理が、加工後には時効処理が推奨されます。

最後に、フライス加工の精度を最大限に高めるためには、加工機械の精度や加工条件の最適化も欠かせません。高精度の加工を実現するためには、加工パラメータの細かい調整が必要です。

A7075をフライス加工する際には、これらのポイントをしっかりと押さえることで、高品質な製品を製造することが可能です。高強度アルミニウム合金の加工には特別な注意が必要ですが、適切な知識と技術を持つことで、その可能性を最大限に引き出すことができます。

2-3. 加工工具と方法の選定

A7075のフライス加工を発注する際、適切な工具と方法の選定は非常に重要です。なぜなら、A7075は航空宇宙産業でも使用されるほどの高強度アルミニウム合金であるため、加工には特別な注意が必要だからです。例えば、この材料の硬さに対応できるカーバイド製のエンドミルや、熱処理を避けるための低速加工といった、特定の工具や方法が推奨されます。また、A7075の精密な加工を確実に行うためには、加工業者がこの材料の特性に精通していることが重要です。日本においても、A7075のフライス加工を得意とする専門の加工業者は存在しますが、発注する際には、その業者の技術力や過去の実績を確認することがポイントとなります。結局のところ、適切な工具と方法の選定により、A7075のポテンシャルを最大限に引き出し、高品質な製品を製造することが可能です。

3. アルミ7075を加工する際のポイント

3-1. 加工前の準備と注意点

A7075のフライス加工を発注する際には、適切な準備と注意点の理解が成功の鍵です。A7075は、その高強度と軽量性から航空宇宙産業をはじめ多岐に渡る分野で使用されていますが、加工には特別な注意が必要です。まず、A7075材料の特性を理解し、適切な工具と加工条件を選定することが重要です。例えば、この材料は硬いため、通常のフライス加工よりも切削速度や送り速度を調整する必要があります。さらに、加工時には、冷却液の使用で材料の熱変形を防ぎ、精度の高い加工を実現することが大切です。これらのポイントを押さえることで、A7075のフライス加工はスムーズに進み、望む品質の製品を効率良く生産することが可能になります。したがって、発注時には、これらの加工条件や方法に対する理解と、実行に向けた準備が不可欠です。最終的に、適切な準備と注意を払うことで、高強度A7075のフライス加工は成功裏に達成され、その優れた特性を活かした製品開発へと繋がります。

3-2. 加工パラメータの最適化

高強度を誇るA7075材をフライス加工する際、注文を上手く行うためのポイントを理解することが非常に重要です。まず、A7075の加工には高い精度と特別な技術が必要であることを認識すべきです。これは、A7075が航空宇宙産業などで要求されるほどの高い強度と耐久性を持っているため、加工時に特有の課題が生じるからです。

そのため、発注時には加工業者の技術力と経験が不可欠です。例えば、加工精度を保つためには、工具の選択や冷却方法、進行速度の調整など、多くのパラメータが最適化されている必要があります。実際に、日本国内でもA7075材のフライス加工を得意とする業者は豊富に存在し、それぞれが独自の技術やノウハウを持っています。

重要なポイントは、加工を依頼する前に、業者の過去の実績や技術レベル、対応可能な加工範囲を詳しく調べることです。具体的には、航空宇宙部品の加工経験が豊富な業者や、高度な技術力を要する特殊な加工が可能な業者を選ぶと良いでしょう。

結論として、A7075のフライス加工を発注する際には、加工業者の技術力と経験を十分に考慮し、具体的な加工ニーズに合わせた業者選びが成功の鍵です。これにより、高品質な加工品の確保が可能となります。

3-3. 加工精度を高めるコツ

高強度のA7075をフライス加工する際、その発注にはいくつか重要なポイントがあります。まず、A7075の特性を理解することが重要です。この材質は、航空宇宙産業などで用いられるほどの高強度を持ち合わせていますが、加工時には特に注意が必要です。なぜなら、その強度が加工の難易度を上げるからです。たとえば、切削ツールの選択や切削条件の最適化が非常に重要になります。特に、正確な寸法と仕上がりを実現するためには、専門の知識と経験が必要です。

日本では、精密な加工が求められる多くの産業でA7075のフライス加工が行われています。例として、ロボットの部品や自動車の軽量化部品などが挙げられます。これらの分野では、材料の特性を最大限に活かしつつ、高い加工精度を実現することが求められます。

従って、発注時には加工業者の選定が非常に重要となります。加工業者選びの際のポイントとしては、A7075の加工経験はもちろん、加工機の種類や技術力、納期の対応能力などが挙げられます。これらを踏まえた上で、信頼できる業者を選ぶことが、高品質な製品を得るための鍵となります。

まとめると、A7075のフライス加工を成功させるためには、材質の特性を理解し、正確な加工が可能な専門の業者を選定することが非常に重要です。これにより、高い加工精度と品質を確保することができます。

4. 発注者が知っておくべきA7075加工のポイント

4-1. 発注時の仕様と要件

A7075材料のフライス加工を発注する際のポイントは、材料の特性と加工の精度に細心の注意を払うことです。A7075は、アルミニウム合金の中でも特に強度が高く、航空宇宙産業などで広く利用されています。しかし、その高強度ゆえに加工が難しく、発注する際には加工業者の技術力が非常に重要となります。例えば、フライス加工においては、材料の硬さに適した切削工具や条件を選択することが求められます。また、材料が持つ内部応力によって加工後の変形が起こりうるため、加工前の熱処理などの前処理が必要になる場合があります。このように、A7075のフライス加工を成功させるためには、加工業者と密接にコミュニケーションを取り、材料の特性を理解した上で、適切な加工条件を選定することが重要です。最終的には、精密な加工が求められる用途において、A7075の優れた性質を最大限に活かすことができます。

4-2. 加工業者選びのポイント

高強度のA7075をフライス加工する際、発注時に押さえておくべきポイントがいくつかあります。まず、この材料は航空宇宙産業や高性能スポーツ用品など、高い耐久性と軽量性が求められる分野で広く利用されています。このため、加工精度や品質の高さが非常に重要となります。具体的には、加工業者の選定においては、A7075の加工経験が豊富であり、最新のフライス加工機を有し、かつ高度な技術力を持つ業者を選ぶことが肝要です。例えば、加工誤差が少なく、納期を厳守する業者や、加工後の品質検査を徹底している業者は信頼に足る選択肢と言えます。また、コミュニケーションを重視し、発注者の要望を正確に理解し、フレキシブルに対応できる業者も望ましいです。結論として、A7075のフライス加工を発注する際は、加工技術の高い業者を選定することが重要であるとともに、予め業者としっかりとコミュニケーションを取り、要望を明確に伝えることで、期待する品質の製品を得ることができます。

4-3. コストと納期のバランス

高強度A7075のフライス加工を発注する際には、コストと納期のバランスが重要です。このバランスを理解し、適切に管理することが成功への鍵となります。A7075は、その高い強度と軽量性から航空宇宙や自動車部品など、要求性能が厳しい分野で広く利用されています。しかし、この材料は加工が難しく、特殊な機械や技術が必要なため、コストが高くなりがちです。加えて、高精度な加工が求められるため、納期にも影響します。

例えば、A7075のフライス加工を専門に行う企業を選ぶことは、コストと納期のバランスを良好に保つ一つの方法です。これらの企業は、特定の材料や加工技術に特化しているため、効率的な生産体制を整えていることが多く、無駄なコストを削減しつつ、品質を担保した加工が可能です。

また、発注する際には、細かい仕様や加工の精度、必要な数量を明確に伝えることが重要です。これにより、加工業者は適切な見積もりを提供し、期待通りの製品を期限内に提供することが可能になります。

結論として、A7075のフライス加工を発注する際は、コストと納期のバランスが重要であり、これを達成するためには、加工技術に特化した企業を選び、明確な仕様を伝えることが不可欠です。これらを実践することで、高品質な製品をコスト効率良く、期限内に入手することができます。

5. 最強アルミA7075の加工事例

5-1. 成功事例の紹介

A7075のフライス加工を発注する際には、その強度と加工性の特性を理解することが重要です。A7075はアルミニウム合金の中でも特に強度が高い材料であり、航空宇宙産業などで幅広く利用されています。しかし、その高強度ゆえに加工が難しく、発注時にはいくつかのポイントを押さえる必要があります。

まず、加工業者の選定は、A7075の加工経験が豊富な業者を選ぶことが肝心です。例えば、特定の航空機部品の加工を専門とする業者なら、A7075の特性を熟知しており、精密な加工が可能です。さらに、加工前の材料選定も重要で、使用目的に適した品質のA7075材料を選ぶことが成功の鍵を握ります。これらのポイントを押さえることで、高品質で精密なフライス加工が実現します。

結論として、A7075をフライス加工する際には、加工業者の選定や材料選定が重要であることを理解する必要があります。適切な業者と材料を選ぶことで、求める品質の部品加工が可能となり、プロジェクトの成功につながります。

5-2. 加工上の課題と解決策

高強度のA7075材をフライス加工する際、特有の加工難易度がありますが、適切な発注ポイントを理解することで、その課題は克服可能です。まず、A7075の特性上、加工時に発生する熱による影響が大きいため、加工業者は熱処理に強い技術力を持っている必要があります。具体例として、冷却液の選定や切削条件の最適化が挙げられます。これらは、A7075を加工する際の精度を大きく左右する要素であり、高品質の製品を得るためには欠かせません。

次に、A7075は腐食にも弱いため、加工後の表面処理が重要です。例えば、アルマイト処理などの表面保護技術を施すことで、製品の耐久性が大幅に向上します。発注時には、これらの加工技術に対する業者の対応能力を確認することが肝心です。

また、A7075のフライス加工を発注する際は、業者の過去の実績や専門性も考慮することが重要です。具体的な製品や部品加工の事例を確認し、その技術力を把握することで、安心して発注ができます。

結論として、高強度のA7075をフライス加工する際には、加工業者の技術力、特に熱処理や表面処理に関する能力、およびその専門性を重視することが成功の鍵となります。これらのポイントを押さえることで、高品質な製品を得ることが期待できるでしょう。

5-3. 革新的な加工技術の展望

高強度のA7075をフライス加工する際、成功へのカギはいくつかの重要なポイントを抑えることにあります。この合金はその強度と軽量性から、航空宇宙産業や自動車業界で特に重宝されています。しかし、その高い硬度と強度がフライス加工を難しくする原因ともなり得ます。そこで、発注時に注意すべきポイントを具体的に解説します。

まず、加工業者にはA7075の加工経験が豊富であることを確認することが重要です。経験豊富な業者であれば、材料の特性を理解し、適切な加工条件を設定することができます。例えば、フライス加工には一般的に硬質のカッターや特殊な冷却液が必要とされます。また、加工速度やフィード率の調整も重要なポイントとなります。

次に、正確な仕様と細部にわたる要望を業者に伝えることも欠かせません。加工精度や表面処理、耐久性など、製品の用途に応じた細かな要求を明確にすることで、失敗のリスクを低減できます。

最後に、納期の確認も重要です。A7075のような特殊な材料の加工は、一般的な材料よりも時間がかかる場合があるため、計画的な発注が求められます。

結論として、A7075のフライス加工を成功させるには、経験豊富な業者選び、明確な仕様の提供、納期の計画が必要です。これらのポイントを抑えることで、高品質な加工品の確保が期待できます。

6. 超々ジュラルミン製品の加工に関するFAQ

6-1. A7075加工におけるよくある質問

A7075をフライス加工する際の発注のポイントを理解することは、良好な加工結果を得るために非常に重要です。A7075は、その高い強度と軽量性から、航空宇宙産業や自動車部品など多岐にわたる用途で使用されるアルミニウム合金です。この素材をフライス加工するにあたり、適切な発注のポイントを把握しておくことで、加工精度の向上とコスト削減が期待できます。

まず、加工業者にはA7075の加工経験が豊富なことを確認することが大切です。経験豊富な業者は、素材の特性を理解しており、適切な工具選択や加工条件の設定が可能です。具体的な例として、A7075の加工には、高速で精密な切削が可能なカーバイド工具が推奨されます。また、素材の硬さに対応するために、工具の冷却方法にも注意が必要です。

次に、発注時には加工の精度や表面処理の仕様を明確に伝えることが重要です。例えば、航空宇宙産業で使用される部品では、非常に高い精度が求められる場合があります。このような要求に応えるためには、加工業者との密接なコミュニケーションが不可欠です。

最後に、A7075をフライス加工する際のポイントを把握し、適切な業者選びと発注内容の明確化を心がけることで、品質とコストの両面で満足のいく結果を得ることができます。高い強度を持つA7075の加工には特別な配慮が必要であり、これらのポイントを踏まえた発注が成功の鍵となります。

6-2. トラブルシューティングと対処法

A7075フライス加工を成功させる際の発注時のポイントを理解することは、非常に重要です。A7075とは、航空機材料としても使用されるほど高強度なアルミニウム合金で、その加工には特別な注意が必要です。まず、加工業者選びにおいては、A7075の加工経験が豊富な業者を選ぶことが肝心です。経験豊富な業者であれば、材料の特性を理解し、最適な加工方法を提案してくれます。例えば、A7075は硬度が高いため、通常のアルミ合金よりも切削に適した工具や条件の選定が重要になります。加工速度や切削液の種類も、加工結果に大きく影響します。また、仕上がりの精度を保証するために、最新の加工機械を持つ業者を選ぶこともポイントです。最終的に、正しい業者選びと、その業者とのきちんとしたコミュニケーションを通じて、高品質なA7075製品の加工を実現できるでしょう。このように、加工業者の選定と、その業者との適切なコミュニケーションが、A7075フライス加工の成功の鍵を握っています。

6-3. 加工精度向上のためのアドバイス

高強度A7075のフライス加工を注文する際に押さえておくべきポイントを解説します。まず、A7075のフライス加工では、その高い強度と硬さから加工難易度が高いことが特徴です。そのため、加工業者選びには特に注意が必要です。選定基準としては、高強度アルミニウム合金の加工経験が豊富で、最新の加工技術を持つ業者を選ぶことが重要です。

例えば、日本には、A7075といった高強度アルミニウム合金のフライス加工を得意とする加工業者が存在します。これらの業者は、高精度の加工を実現するために、先進の加工機械や技術を用いています。また、細かな仕様や要望にも柔軟に対応することができるため、発注時には具体的な要望をしっかりと伝えることが大切です。

結論として、A7075のフライス加工を成功させるためには、加工業者の選定において、その技術力や経験、対応力を重視することが重要です。適切な業者選びを通じて、高品質な製品を実現しましょう。

まとめ

高強度A7075をフライス加工する際のポイントを解説します。A7075は高強度でありながら軽量な特性を持ち、航空機や自動車部品など幅広い産業で使用されています。フライス加工では、適切なツールや切削条件を選定することが重要です。また、加工時の冷却や潤滑も大切なポイントです。これらの要素を考慮し、確かな技術と経験が求められます。このような要素を踏まえた上で、A7075をフライス加工する際には、信頼できる加工業者への正確な発注が必要です。

航空宇宙級アルミ合金A7075発注ガイド:フライス加工の見積もりポイント

皆さん、航空宇宙や自動車業界など、高い強度と軽量性が求められる分野で欠かせないアルミニウム合金A7075。その加工方法の一つであるフライス加工は、精密な加工技術が求められるため、その見積もりポイントを抑えることは重要です。

本記事では、航空宇宙級アルミ合金A7075の発注ガイドとして、フライス加工に焦点を当て、見積もりを行う際に押さえておくべきポイントについて詳しく解説します。A7075の特徴やフライス加工の基本から、効率的な作業のポイントまで、幅広くお伝えします。

航空宇宙や自動車産業に携わる方や興味をお持ちの方々にとって、A7075の加工に関する情報は貴重なものとなるでしょう。是非、加工業務における成功のヒントを得るために、このガイドをご活用ください。

1. A7075アルミ合金の基礎知識

1-1. A7075(超々ジュラルミン)の定義と歴史

航空宇宙級アルミ合金A7075は、その高い強度と軽量性から、航空宇宙分野だけでなく、自動車やスポーツ用品など幅広い産業で使用されています。この合金を選ぶ大きな理由は、その優れた性能にありますが、フライス加工を発注する際に注意すべきポイントがいくつか存在します。まず、A7075のフライス加工の見積もりを行う際、材料の硬さによって加工工具の摩耗が激しいため、工具コストが高くなる可能性があります。具体的には、加工時の工具の選択や、切削速度の調整が重要となり、これらを適切に管理することで、加工精度を維持しつつコストを抑えることが可能です。また、A7075は熱処理によってその特性を最大限に引き出すことができるため、加工後の熱処理方法についても、事前に正確な見積もりが必要となります。最終的に、これらのポイントを理解し、適切に発注を行うことで、コストパフォーマンスの高いフライス加工を実現することができます。

1-2. 航空宇宙級アルミ合金A7075の特性

航空宇宙産業で求められるアルミ合金A7075は、その優れた強度と軽量性で知られています。この合金が注目される最大の理由は、極めて高い引っ張り強度と耐疲労性を併せ持つことです。フライス加工においてこれらの特性は、精密部品の製造における信頼性の高さを示す指標となります。例えば、航空機の部品やモータースポーツの車両部品など、極限状態での性能が求められる分野でA7075合金は選ばれています。発注の際の見積もりポイントとしては、材料の種類、加工の複雑さ、必要な耐久性レベルを明確にすることが重要です。これにより、精密な加工が要求されるプロジェクトでも、コストと品質のバランスを最適化できます。まとめると、A7075合金のフライス加工を発注する際は、その特徴を理解し、プロジェクトの要件に合わせて正確な見積もりを得ることが成功の鍵となります。

1-3. A7075の化学組成と機械的特性

A7075アルミ合金は、その高い強度と軽量性から航空宇宙産業で広く使用されています。この素材を選ぶ際、フライス加工の見積もりを正確に行うことが重要です。まず、A7075の特性を理解することが、適切な加工方法を選択する上での基本となります。A7075は亜鉛が主な合金元素であり、高い引張強度と硬さを有していますが、加工性には注意が必要です。このため、フライス加工では、カッターの材質や形状、速度といった要因を慎重に選定する必要があります。

具体例として、A7075の加工には、耐摩耗性に優れたカーバイド製のカッターが推奨されます。また、合金の硬さに対応するため、低速での加工が必須となり、加工時間や工具の摩耗を見積もりに含めることが重要です。日本では、航空宇宙産業だけでなく、自動車や電子機器の分野でもA7075の需要が高まっているため、効率的かつ経済的な加工方法の選択が、コスト削減に直結します。

結論として、A7075アルミ合金をフライス加工する際には、その化学組成と機械的特性を理解し、具体的な加工条件を慎重に選定することが求められます。このアプローチにより、高品質な製品の製造とコスト削済みが可能となり、より多くの産業でのA7075の利用が促進されるでしょう。

1-4. アルミ合金の種類とA7075の位置づけ

航空宇宙級アルミ合金A7075は、その高い強度と軽量性から、航空機や宇宙関連の部品に欠かせない素材です。この合金を用いたフライス加工の発注を検討する際に重要なポイントは、加工の精度とコストです。A7075の特性を理解し、加工業者との正確なコミュニケーションが成功の鍵を握ります。

例えば、A7075は硬度が非常に高いため、加工には特別な工具や技術が必要となります。これは、加工コストが他のアルミ合金と比較して高くなる主な理由の一つです。また、精密な部品を製造する場合、加工の精度を最優先する必要がありますが、これは見積もりを請求する際に明確に伝えるべきポイントです。

日本の加工業者を選ぶ際には、A7075の加工経験が豊富な業者を選ぶことが推奨されます。経験豊富な業者は、材料の特性を理解し、適切な加工方法を提案できるため、期待に沿った製品を得ることができます。

結論として、A7075のフライス加工を発注する際は、材料の特性を正確に理解し、加工業者との詳細なコミュニケーションを取ることが重要です。これにより、高精度でコスト効率の良い部品製造が可能になります。

2. A7075アルミ合金の選び方

2-1. アルミ合金選定の基準

航空宇宙級のアルミ合金A7075は、その優れた強度と軽量性により、精密なフライス加工を要する製品の材料として選ばれることが多いです。この合金を選ぶ際の重要なポイントは、その加工性とコストです。特にフライス加工においては、加工機の能力や切削条件が材料の選定に大きく影響します。たとえば、A7075は硬度が高いため、加工には高性能の切削ツールと適切な切削速度の選定が必要となります。また、この合金の加工には、精密な技術と経験が求められるため、加工コストが上昇する可能性があります。しかし、その結果として得られる製品は、航空宇宙分野をはじめとする高度な産業での使用に十分耐えうる品質を持つため、コストパフォーマンスは非常に高いと言えます。結論として、A7075のフライス加工を発注する際は、材料の特性を理解し、加工業者の技術力を確かめることが重要です。これにより、高品質な製品を効率良く生産することが可能になります。

2-2. A7075の用途別選択ポイント

A7075アルミ合金は、その高い強度と軽量性から航空宇宙産業で広く使用されています。この合金を選択する際、フライス加工の見積もりを行う上での重要ポイントがいくつかあります。

まず、A7075合金は硬度が高いため、加工時には特に注意が必要です。高い硬度は、耐久性と強度を高めるが、加工装置には大きな負担をかけます。そのため、適切な工具の選択や加工速度の調整が必要となります。例えば、超硬合金製の工具や、加工速度を低めに設定することで、装置への負担を軽減し、精密な加工を実現することができます。

また、A7075は熱処理を施すことでさらに強度を高めることが可能ですが、その際の熱処理条件によっては材料の特性が変化することがあります。したがって、フライス加工前には、目的とする用途に適した熱処理が施されているかどうかを確認し、必要に応じて事前の熱処理を依頼することが望ましいです。

加工コストを抑えつつ、必要な性能を確保するためには、これらのポイントを踏まえた上で見積もりを行うことが重要です。A7075アルミ合金の選択と加工において、適切な工具の選択、加工条件の調整、および熱処理の適用に注意を払うことで、高品質かつコスト効率の良い製品の製造が可能となります。

2-3. A7075と他合金との比較

A7075アルミ合金は、航空宇宙産業で求められる高い強度と耐腐食性を備えているため、フライス加工の際には特別な注意が必要です。フライス加工の見積もりをする際の主なポイントには、材料の特性、加工の複雑さ、そして必要な精度があります。例えば、A7075は硬度が高いため、加工には硬質の工具が必要であり、これがコストを上昇させる要因の一つとなります。また、加工の複雑さや求められる精度が高いほど、加工時間や設備への負担も増え、結果的に見積もり価格を高めることになります。さらに、A7075のような特殊な合金を使用する場合、材料自体の入手困難さや価格の変動も見積もりに影響を与える重要な要素です。総じて、A7075合金のフライス加工を発注する際には、材料の特性を理解し、加工の複雑さと必要な精度を踏まえた上で、適切な見積もりを求めることが重要です。

3. 航空宇宙産業におけるA7075の応用

3-1. 航空宇宙分野でのA7075の利点

航空宇宙級アルミ合金A7075は、その優れた強度と軽量性が評価されており、フライス加工での利用が増えています。この合金は、特に航空機や宇宙船の部品製造において、その性能を発揮します。A7075の選択が重要である理由は、その高い応力耐性と耐食性にあります。たとえば、A7075は航空機の主翼や胴体の構造材料として使用されることがあり、これらの部品には高い強度と軽量性が要求されます。このように、航空宇宙産業においてA7075が選ばれる主な理由は、その性能が高度な技術要求に応えることができるからです。フライス加工の見積もりを行う際には、この合金の特性を理解し、正確な加工条件を設定することが重要です。最終的に、A7075の選択と適切な加工により、航空宇宙産業における部品の信頼性と性能が向上します。

3-2. 具体的な航空宇宙部品での使用例

航空宇宙級アルミ合金A7075は、その高い強度と軽量性から、航空宇宙産業で広く利用されています。フライス加工を行う際の見積もりポイントを理解することは、コストを効率的に管理し、品質を保つために重要です。まず、A7075の材料コストが他のアルミ合金と比較して高いため、加工前に正確な見積もりが必要です。次に、A7075は硬質で加工が困難であるため、特別な工具や加工技術が求められます。例えば、航空機のフレームやロケットの構造部材など、精密な部品加工において、この合金は選ばれます。このような特殊な加工要件は、見積もりを行う際に重要なポイントです。最後に、品質と精度を確保するために、経験豊富な加工業者を選定することが、コストパフォーマンスを最適化する鍵となります。航空宇宙級アルミ合金A7075のフライス加工を成功させるためには、これらの要点を押さえた見積もりが不可欠です。

3-3. 航空宇宙規格への適合性

航空宇宙級アルミ合金A7075の発注において、フライス加工の見積もりは非常に重要です。この合金は、その高い強度と軽量性で知られ、航空宇宙業界で広く利用されています。しかし、その特性上、加工には特別な注意が必要となります。フライス加工の見積もりを正確に行うためには、数点のポイントを理解することが不可欠です。まず、A7075の材質の硬さにより、特殊な切削工具や加工条件が必要になることがあります。例えば、この合金を加工する際には、耐久性が高く、正確な切削が可能な超硬質の工具が推奨されます。また、加工速度や送り速度などのパラメータも、材質の特性に合わせて慎重に選定する必要があります。具体的な例として、航空宇宙業界で使用される部品では、非常に精密な公差が要求されるため、これらの加工条件はさらに重要となります。最終的には、このような細かい加工条件の調整を通じて、フライス加工の見積もりを行うことができます。このガイドを理解し、適用することで、A7075の加工に関するコストを正確に見積もり、効果的にプロジェクトを進めることができるでしょう。

4. A7075フライス加工のポイント

4-1. フライス加工とは

航空宇宙級アルミ合金A7075の発注に際して、フライス加工の見積もりは非常に重要なポイントです。この合金は、航空宇宙産業での用途が多いため、非常に高い耐久性と軽量性を持っています。このため、加工には特別な注意が必要とされます。具体的には、A7075のフライス加工を行う際には、材料の硬さによる工具の摩耗や、加工速度、そして精度を維持するための技術が要求されます。例えば、硬い材料を加工するためには、より耐久性のある工具や低い加工速度が必要となり、これが見積もりに大きく影響します。加えて、航空宇宙部品の精度は非常に高いレベルが求められるため、加工技術における経験も見積もりの際の重要なポイントとなります。結論として、A7075のフライス加工を発注する際には、材料の特性を理解し、適切な工具の選択、加工技術の高さを見積もりの重要なポイントとして検討する必要があります。これにより、適切な価格で、求める品質の部品を得ることができます。

4-2. A7075のフライス加工適性

A7075アルミ合金は、その優れた強度と軽量性から航空宇宙産業で広く使用されています。フライス加工を行う際、適切な見積もりを得るためのポイントを押さえることが重要です。まず、A7075の特性を理解し、加工に適した工具選びが必要です。例えば、合金の硬度に合わせて、硬質のカッターや特殊なコーティングを施した工具の使用が推奨されます。次に、加工速度や送り速度などの加工条件を最適化することで、精度の高い製品を効率的に生産することができます。特に、A7075は熱処理によって強度が大幅に向上するため、加工時の熱管理も重要なポイントです。日本においても、航空宇宙分野だけでなく、自動車やスポーツ用品など、様々な産業でA7075の需要が高まっています。そのため、フライス加工の見積もりを行う際には、これらのポイントを踏まえ、精密かつ効率的な加工が可能な業者を選定することが求められます。以上の理由から、A7075のフライス加工における見積もりでは、材料の特性を正確に理解し、適切な加工技術を適用することが成功の鍵となります。

4-3. フライス加工時の注意点と工夫

航空宇宙級アルミ合金A7075は、その高い強度と軽量性から、精密なフライス加工が必要な航空機部品や宇宙関連機器に広く使われています。このアルミ合金を発注する際には、特にフライス加工の見積もりを正確に行うことが重要です。その理由は、A7075の材質特性が加工難易度に大きく影響するからです。例えば、A7075は硬度が高いため、通常のアルミ合金よりも切削抵抗が大きく、工具の摩耗が早まることがあります。このため、フライス加工では特別な工具や加工条件の選定が必要となり、それが見積もりに直接反映されます。

具体的な見積もりポイントとして、加工機械の能力、使用する工具の種類と耐久性、さらに加工パスの最適化などが挙げられます。たとえば、A7075を高精度かつ効率的に加工するためには、5軸制御フライスマシンの利用や、耐摩耗性に優れた超硬工具の選択が推奨されます。また、加工パスの最適化により、無駄な切削を減らし、工具の摩耗を抑えることができます。

結論として、A7075のフライス加工を発注する際には、単に価格だけでなく、加工機械の能力や工具選定、加工パスの最適化といった技術的要素を総合的に考慮した見積もりが必要になることが分かります。これにより、加工品質の向上とコストの削減が実現できるため、最終製品の競争力を高めることができます。

4-4. 加工精度と表面仕上げ

航空宇宙級アルミ合金A7075の発注時、フライス加工の見積もりは非常に重要です。この合金は、その高強度と軽量性から、精密な部品作成に広く使用されています。しかし、これらの特性は加工時に特別な注意を要するため、見積もりを正確に行うことが業者選びの鍵となります。例えば、A7075のフライス加工では、加工精度と表面仕上げが非常に重要です。精度の高い加工を実現するためには、適切な工具選択、速度設定、冷却方法の知識が必要となります。また、表面仕上げに関しては、加工後の部品の用途によって異なる要求があります。航空宇宙部品では、表面の微細な傷が致命的な損傷につながる可能性があるため、高いレベルの仕上げが求められます。これらの点を考慮して、加工業者を選定することが、コストパフォーマンスの高い製品を得る上で重要になります。要するに、A7075のフライス加工を発注する際は、加工精度と表面仕上げの能力を重視した業者選びが必要です。これにより、高品質で信頼性の高い部品を確実に手に入れることができるでしょう。

5. A7075の発注と見積もりのポイント

5-1. A7075の発注プロセス

A7075アルミ合金は、その高い強度と耐食性により、航空宇宙産業で広く採用されています。この素材をフライス加工で発注する際には、品質とコストのバランスを考慮することが重要です。まず、A7075の特性を理解することから始めます。この合金は、特に高い負荷がかかる部品の製造に適しており、精密な加工が求められます。よって、加工業者を選定する際のポイントは、技術力と経験です。例えば、航空宇宙部品の製造経験が豊富な業者は、A7075の加工においても高い品質を提供する可能性が高いでしょう。また、コストを抑えるためには、加工時間や使用する道具の種類にも注意を払う必要があります。短い加工時間で高い精度を実現できる業者を選ぶことがコストパフォーマンスの向上につながります。最終的に、A7075のフライス加工を発注する際には、技術力が高く、コストパフォーマンスに優れた業者を選定することが成功の鍵となります。

5-2. 見積もりを依頼する際のチェックリスト

航空宇宙級アルミ合金A7075は、その高い強度と軽量性から、精密なフライス加工が必要な用途に広く使われています。この合金を選ぶ際の見積もりは慎重に行う必要があります。最初に、フライス加工の精度と納期を重視することが重要です。例えば、航空宇宙部品は極めて高い精度が求められるため、加工業者がこの要求を満たせるかどうか確認することが必須です。また、特定の形状やサイズの加工において、A7075の物性がどのように影響するかを理解しておくことも大切です。例えば、薄い壁を持つ部品や複雑な形状を加工する際の技術的な制約を把握する必要があります。最後に、見積もりを依頼する際には、加工業者にこれらの詳細を明確に伝え、可能な限り具体的な例を示して要件を説明することが効果的です。このようにして、フライス加工の見積もりを適切に行うことで、A7075を用いたプロジェクトの成功率を高めることができます。

5-3. コストと納期のバランス

航空宇宙業界で使用されるA7075アルミ合金は、その高強度と軽量性からフライス加工の注文が増えています。この材料を選ぶ際のコストと納期のバランスを理解することが重要です。A7075の加工には特別な技術が必要であり、したがって、加工コストが高めになる傾向があります。しかし、その耐久性と軽量性は、航空宇宙産業での使用において、長期的なコスト削減に繋がります。例えば、航空機の部品では、軽量化によって燃料効率が改善され、運用コストの削減に貢献します。

納期に関しては、A7075のフライス加工は複雑なため、通常より時間がかかることがあります。しかし、信頼できるサプライヤーを選ぶことで、納期の遅延を最小限に抑えることが可能です。日本国内には、高品質なA7075加工サービスを提供する企業があり、適切な計画とコミュニケーションを通じて、コストと納期のバランスを取ることが重要です。

結論として、A7075アルミ合金のフライス加工を発注する際は、コストと納期のバランスを理解し、信頼できるサプライヤーと連携することが鍵となります。その優れた特性は、航空宇宙産業における長期的な投資に値するものであり、適切な計画により、その利点を最大限に活用することができます。

6. A7075の熱間押出加工

6-1. 熱間押出加工の基本

航空宇宙級アルミ合金A7075は、その高い強度と軽量性から、最先端の技術分野で非常に重宝されています。特にフライス加工において、この材料の発注は緻密な見積もりが求められます。ここでは、発注時に重視すべきポイントを紹介します。

まず、A7075の加工において最も重要なのは、材料の性質を理解し、適切な加工方法を選択することです。このアルミ合金は、硬度が高く、耐熱性に優れているため、加工時には特殊な工具や条件が必要となる場合があります。たとえば、フライス加工では、カッターの材質や形状、さらには回転速度にも注意を払う必要があります。

具体的な例として、A7075を用いたフライス加工で良くあるのは、航空機の部品製造です。この分野では、極めて精密な加工が要求されるため、事前の正確な見積もりがプロジェクトの成否を左右します。加工業者選びにおいては、この材料の特性に精通し、過去に同様の加工実績があるかどうかを確認することが重要です。

結論として、A7075のフライス加工を発注する際は、材料の特性を深く理解し、加工方法や業者選びに細心の注意を払うことが重要です。このプロセスを通じて、高品質かつコスト効率の高い製品製造が可能となります。

6-2. A7075の熱間押出における特徴

航空宇宙級アルミ合金A7075の発注時、フライス加工における見積もりは非常に重要なポイントです。A7075合金は、その高い強度と軽量性から、航空機や宇宙船の部品製造に広く使用されています。しかし、この材料は加工が難しく、そのためのコストも高くなりがちです。見積もり時に注意すべきポイントは、加工の複雑さ、必要な精度、そして材料の使用量です。例えば、複雑な形状の部品を製造する場合、フライス加工の時間が長くなり、それに伴いコストが上昇します。また、航空宇宙産業では非常に高い精度が求められるため、より高度な技術と機械が必要とされ、これもまたコストアップの要因になります。さらに、不要な材料の削減も見積もりの際に重要なポイントであり、材料の無駄遣いを避けることで全体的なコストを下げることができます。結論として、A7075フライス加工の見積もりでは、加工の複雑さ、必要な精度、材料使用量の三つのポイントを特に注意して検討することが、コストを適切に抑え、効率的な製造プロセスを実現する鍵となります。

6-3. 熱間押出加工のパラメータと最適化

航空宇宙産業で使用されるアルミ合金A7075は、その高い強度と軽量性から、多くの注目を集めています。この合金を用いた製品の製造において、フライス加工は重要な工程の一つですが、その見積もりにはいくつかのポイントがあります。まず、A7075の加工には特殊な工具が必要とされる場合が多く、これがコストに直接影響を与えます。例えば、A7075は硬質であるため、通常のアルミ合金よりも耐久性の高い工具が必要になります。また、加工速度や温度管理も見積もりをする際の重要な要素です。加工速度が速すぎると材料が損傷することがあり、適切な温度管理が必要となるためです。これらの要素を考慮に入れることで、正確な見積もりが可能となり、結果的に品質の高い製品を効率良く生産することができます。要するに、フライス加工の見積もりを行う際は、特殊な工具の要求、加工速度、温度管理の三つのポイントを念頭に置くことが重要です。これにより、航空宇宙級アルミ合金A7075の加工において、より正確でコスト効率の高い見積もりを提供することができます。

7. フライス加工見積もりの実践ガイド

7-1. 見積もりの基本要素

航空宇宙級のアルミ合金A7075は、その高い強度と軽量性から、航空機や宇宙船の部品に広く使用されています。この素材をフライス加工する際の発注には、正確な見積もりが重要です。見積もりの正確性を高めるポイントには、材料の特性理解、加工精度、納期、そしてコストが関わってきます。

まず、A7075は加工が難しい材料であるため、その特性を理解しておく必要があります。例えば、A7075は硬度が高いため、加工時には特別な工具や技術が必要になることがあります。そのため、加工業者はこの材料に対する豊富な経験と適切な設備を持っているかを確認することが重要です。

次に、加工精度ですが、航空宇宙部品は非常に高い精度が求められるため、見積もりには加工精度の要求水準を明確にすることが必須です。特に、部品の寸法や形状が複雑な場合、その精度を維持するための追加コストが発生することもあります。

納期については、A7075のような特殊な材料の場合、入手困難であることがあります。そのため、プロジェクトのスケジュールに影響を与えないよう、早めの注文や納期の確認が重要です。また、加工時間が長くなることも見積もりに反映させるべきです。

最後にコストですが、上述のような要因が見積もりに大きく影響します。特に、高い加工精度や特別な工具の使用はコストアップにつながります。しかし、コストと品質のバランスを適切に取ることが、最終的に成功したプロジェクトにつながります。

結論として、航空宇宙級アルミ合金A7075のフライス加工の見積もりでは、材料の特性、加工精度、納期、コストのすべてを総合的に考慮することが重要です。これらのポイントを押さえることで、予期せぬトラブルを避け、プロジェクトを成功に導くことができます。

7-2. A7075加工の見積もり例

航空宇宙級アルミ合金A7075は、その高い強度と軽量性から、高度な産業で特に求められる材料です。このため、フライス加工を含む発注時には、特に注意が必要です。初めに、加工の見積もりを正確に行うためのポイントは、材料の特性と加工技術の理解にあります。A7075は硬度が高いため、加工には特殊なツールや技術が必要となることがあります。例えば、特定の切削液を使用することで、加工時の摩擦を減らし、工具の摩耗を防ぐことができます。また、精密な加工を要する部品では、CNCフライス加工が適しており、この技術を用いることで高い精度を実現できます。

次に、見積もりにおいては、加工に必要な時間や工具の消耗品コストも考慮する必要があります。A7075の加工では、標準的な材料よりも時間がかかる場合が多く、それがコストアップに繋がることがあります。しかし、経験豊富な加工業者を選ぶことで、効率的な方法を見つけ出し、コストを抑えることが可能になります。

結論として、A7075のフライス加工の見積もりを行う際には、材料の特性を理解し、適切な技術と工具の選定、そして経験豊富な加工業者の選択が重要です。これらのポイントを押さえることで、精度高く効率的な加工が可能となり、コストパフォーマンスの高い製品を作り出すことができます。

7-3. 見積もり精度を高めるためのポイント

航空宇宙級アルミ合金A7075のフライス加工を発注する際、見積もりの精度を高めることは非常に重要です。まず、A7075はその高い強度と軽量さで知られており、航空宇宙産業において特に重宝されています。そのため、精密な加工が必要とされ、見積もり時には加工の複雑さや必要な技術水準を正確に理解することが欠かせません。

具体的な例として、A7075のフライス加工では、加工機の種類(3軸、5軸など)、切削速度、使用する工具の材質や形状など、細かな仕様を事前に確認することがポイントです。また、加工精度を左右する切削液の種類や供給方法についても検討する必要があります。

これらのポイントを踏まえた上で、複数の加工業者から見積もりを取ることをお勧めします。それにより、コストと品質のバランスを見極め、最適な業者選びが可能になります。加えて、見積もり段階での細かな仕様の確認は、後のトラブル防止にも繋がります。

結論として、航空宇宙級アルミ合金A7075のフライス加工を発注する際は、加工の複雑さや必要な技術水準を正確に把握し、具体的な加工条件を明確にすることが見積もり精度を高める鍵です。このアプローチにより、品質とコストのバランスを最適化し、成功へと繋がる道を切り開くことができます。

まとめ

航空宇宙級アルミ合金A7075のフライス加工における見積もりポイントや発注の手引きについてご紹介します。A7075は高強度な素材であり、その特性を最大限に活かすためには適切なフライス加工が欠かせません。素材の特性や加工技術について理解することが重要です。また、発注時には加工精度や納期、コストなどを考慮しながら信頼性のある加工業者を選定することも重要です。これらのポイントを押さえて、A7075のフライス加工を成功させましょう。

フライス加工におけるA7075の特性と発注の際の注意点

フライス加工といえば、高い強度と耐久性を兼ね備えたA7075アルミニウム合金は、産業界で広く使用されています。しかし、その特性や発注の際のポイントを知らずに取り組むと、思わぬトラブルに見舞われるかもしれません。そこで、この記事ではA7075の特性と、フライス加工における発注時の注意点について詳しく解説します。フライス加工を行う際には、この貴重な情報を把握しておくことが成功の鍵となるでしょう。

1. A7075とは

1-1. A7075アルミニウム合金の概要

フライス加工におけるA7075アルミニウム合金の特性は、その優れた強度と軽量性にあります。この合金は、航空宇宙産業で広く利用されるほどの高い強度を持ち、加工性が良好であることから、様々な産業での利用が進んでいます。特にフライス加工においては、その精度の高さと仕上がりの美しさが求められるため、A7075の特性が非常に重宝されます。

しかし、発注の際にはいくつか注意すべき点があります。まず、A7075は高強度でありながらも、加工時に発生する熱によって強度が低下しやすい性質があります。そのため、加工条件を適切に管理することが重要です。また、A7075は耐食性にやや劣るため、後加工の際には表面処理を施すことが推奨されます。

例えば、ある自動車部品メーカーでは、フライス加工を用いてA7075から軽量で高強度の部品を製造しています。彼らは、精密な温度管理と適切な切削速度の設定により、加工中の材料の強度低下を最小限に抑えることを成功させました。また、完成した部品には防錆のための表面処理が施されています。

結論として、フライス加工でA7075を使用する際は、その特性を最大限に活かすためには加工条件の管理と適切な後加工が重要であることが分かります。これらの点に注意することで、高品質な製品の製造が可能となります。

1-2. A7075の物理的・機械的特性

A7075合金は、その優れた物理的および機械的特性により、フライス加工の分野で広く利用されています。特に、高い強度と軽量性を持つため、航空宇宙産業をはじめとする多くの分野で重宝されています。しかし、A7075を使用する際には、その特性を最大限に活かすための注意点があります。

まず、A7075は硬度が高いため加工には特別な工具と技術が必要とされます。この合金を加工する際には、切削工具の摩耗が早まることがあり、結果として加工精度に影響を及ぼす可能性があります。例えば、航空宇宙部品の製造では、非常に高い精度が求められるため、適切な切削条件の選定が重要となります。

さらに、A7075は耐蝕性に優れているとは言え、特定の環境下では腐食のリスクが高まることが知られています。特に、海水や強酸性の条件下では、表面処理を施さないと腐食が進行しやすいため、使用環境に応じて適切な保護措置を講じる必要があります。

これらの点を踏まえると、A7075のフライス加工を発注する際には、加工業者の技術力や経験、さらには後処理の対応能力を十分に確認することが重要です。適切な業者を選定することで、A7075の特性を最大限に活かし、高品質な製品を得ることが可能となります。

以上の理由から、A7075をフライス加工する際には、その物理的および機械的特性を理解し、加工業者選びにおける注意点を把握することが極めて重要です。これにより、A7075の持つポテンシャルを存分に引き出し、高品質な製品製造につなげることができます。

1-3. アルミ7075の一般的な使用用途

A7075は、フライス加工において優れた特性を持つ材料です。このアルミニウム合金は、その高い強度と軽量性から、航空宇宙産業や自動車部品、そしてスポーツ用品に至るまで、多岐にわたる用途で使用されています。特に、その加工性と耐腐食性能が高く評価されていますが、発注時にはいくつかの注意点があります。

まず、A7075は特殊な熱処理を施すことで、その機械的特性が大きく向上します。しかし、この熱処理により材料のサイズに変化が生じる可能性があるため、加工前にこの点を考慮する必要があります。また、A7075は硬質であるため、加工時には特殊な切削工具や条件を要求されることが多く、これらの準備には追加のコストが伴います。

具体例として、航空宇宙産業での使用が挙げられます。この分野では、部品の軽量化が非常に重要であり、A7075のような高強度かつ軽量の材料が求められます。しかし、その精密な部品を製造する上で、熱処理によるサイズ変化や加工時の特殊な要求を考慮しなければなりません。

結論として、A7075はその優れた特性から多くの産業で利用されていますが、その特性を最大限に活かすためには、発注時に熱処理による影響や加工技術の要求に注意を払う必要があります。これらのポイントを事前に確認し、適切な準備を行うことで、A7075のポテンシャルを最大限に引き出すことができます。

2. A7075のフライス加工

2-1. フライス加工の基本

フライス加工は、金属などの素材から必要な形状やサイズを削り出す加工方法の一つです。特に、A7075というアルミニウム合金は、その優れた強度と軽さから航空機や自動車の部品など、要求性能が高い分野でよく使用されます。しかし、A7075をフライス加工する際には、いくつか注意すべきポイントがあります。

まず、A7075の硬さと強度が高いため、工具の摩耗が激しくなりやすいです。そのため、適切な工具材料の選択や、切削条件の調整が重要になります。例えば、超硬合金やコーティングされた工具を使用することで、工具の寿命を延ばすことができます。

次に、A7075は熱伝導率が高いため、加工中に発生する熱が素材や工具に影響を与えやすいです。これを避けるために、冷却液の使用や適切な加工速度の設定が推奨されます。

最後に、A7075を注文する際には、材料の品質や供給者の信頼性も重要です。特に、航空機や自動車の部品として使用される場合、材料の均質性や耐久性が求められるため、信頼できる供給者から購入することが必要です。

結論として、A7075のフライス加工では、工具の選択、加工条件の調整、冷却方法、そして材料の品質管理が重要です。これらを適切に管理することで、高品質な加工品を効率的に生産することが可能になります。

2-2. A7075のフライス加工適性

A7075材料のフライス加工は、その優れた特性から多くの工業分野で重宝されています。この材料は、高強度かつ軽量であることが特徴です。特に航空宇宙産業や自動車産業での利用が顕著です。しかし、発注時には幾つかの注意点があります。

まず、A7075は硬度が高いため加工が難しい材料です。加工する際には、特殊な工具や技術が必要になることがあります。例えば、鋭利なカッターや高速のフライス機の使用が挙げられます。また、熱処理によって材質の特性が変わる可能性があるため、加工前の材料状態を正確に把握することが重要です。

次に、A7075の加工における精度の確保も重要なポイントです。加工誤差が生じると、最終製品の性能に大きな影響を与える可能性があります。そのため、加工業者選びに際しては、その技術力や経験を十分に確認することが必要です。

最後に、A7075の発注時にはコストも考慮しなければなりません。加工難易度が高い材料であるため、加工コストも高くなる傾向があります。予算内で最適な加工品質を得るためには、複数の加工業者から見積もりを取り、比較検討することが望ましいです。

結論として、A7075のフライス加工は多くのメリットを持つ一方で、加工時の技術的な難易度やコスト面の問題に注意が必要です。正確な材料の特性理解、技術力のある加工業者の選定、そしてコストの管理を適切に行うことが、高品質な製品を得るための鍵となります。

2-3. 加工方法と工具の選定

フライス加工におけるA7075の特性を理解し、発注時の注意点を把握することは非常に重要です。A7075は、航空宇宙産業をはじめとする多くの分野で利用される高強度のアルミニウム合金です。この合金は高い引張強度を持つ一方で、加工時には特有の注意が必要となります。

まず、A7075の高い強度は、フライス加工時に正確な工具選択と適切な加工条件の設定を要求します。例えば、硬質の合金用カッターや、高い切削速度を避け、合金の特性に合わせた刃の形状を選ぶことが推奨されます。特に、A7075は加工時に発生する熱に敏感で、不適切な方法では加工硬化や工具の摩耗を引き起こす可能性があります。

また、A7075のフライス加工を発注する際には、加工業者の技術力と経験が重要になってきます。具体的な加工条件の設定や、仕上がりの品質を左右する精度の管理など、細部にわたる専門知識が求められます。したがって、実績のある業者選びが、成功の鍵となります。

結論として、A7075のフライス加工では、合金の特性に合わせた慎重な工具選択と加工条件の設定が必要です。また、技術力と経験豊富な加工業者に依頼することで、高品質な製品が得られることでしょう。このような注意点を把握し、適切に対処することが、A7075加工の成功への道と言えるでしょう。

3. 超々ジュラルミンの特性と加工時の注意点

3-1. 超々ジュラルミンとは

フライス加工におけるA7075、または超々ジュラルミンとして知られるこの材料は、その高い強度と軽量性から高い評価を受ける。これが、航空宇宙産業や自動車の部品製造において、まさに重宝される理由だ。だが、このような特性を持つA7075をフライス加工する際には、特に注意が必要である。加工する温度や速度、工具の選定が、材料の品質に大きく影響を及ぼすからだ。例えば、加工速度を適切に管理しないと、材料が過熱し、その機械的特性が低下する恐れがある。また、適切な工具を選択しなければ、材料の表面に傷がつく可能性もある。このような理由から、発注の際には、加工業者と十分なコミュニケーションを取ることが重要である。技術的な要件だけでなく、加工後の品質保証や納期も、契約する前に確認すべきである。要するに、A7075のフライス加工を成功させるためには、材料の特性を理解し、それに基づいて適切な加工条件を選ぶことが不可欠だ。そして、このプロセスを通じて、期待する品質の部品を得るために、発注側と加工業者との間での綿密なやり取りが必要とされる。

3-2. A7075の加工時における特性の活用

フライス加工におけるA7075の特性を理解し、発注時に注意すべき点を把握することは重要です。A7075は、その高い強度と軽量性から、航空宇宙産業や自動車部品の加工などに広く使用されています。この素材の特性を最大限に活かすためには、加工技術や条件の選択がキーとなります。

まず、A7075は硬度が高く、耐食性に優れているため、加工時には高精度の工具や適切な加工速度の選定が必要です。例えば、航空宇宙産業で使用される部品では、この素材の耐久性が重要な要素となるため、精密なフライス加工が求められます。また、自動車部品では、軽量でありながら高い強度を持つA7075の特性が、燃費向上に貢献します。

発注時には、加工業者がこの素材の特性に精通しており、必要な設備を有しているかどうかを確認することが重要です。また、設計段階での正確な要件定義により、余分な加工時間やコストの削減にも繋がります。

結論として、A7075のフライス加工においては、その特性を活かし最適な加工方法を選択することが重要です。発注時には加工業者の選定に注意し、設計から加工までのプロセスを慎重に進める必要があります。これにより、高品質な製品の製造が可能となります。

3-3. 加工時のトラブルとその対策

フライス加工におけるA7075の特性により、製品の品質を大きく左右するため、注文時にはいくつか注意が必要です。まず、A7075は航空宇宙産業でよく使用されるアルミニウム合金で、高強度かつ軽量であることが特徴です。しかし、この材質は加工が難しく、特にフライス加工時には様々なトラブルが発生しやすい点に留意する必要があります。

例えば、A7075の加工時には切削速度や送り速度の選定が重要で、不適切な条件下では工具の摩耗が早まったり、製品の品質に影響を及ぼす可能性があります。また、加工中の熱管理も重要で、過度の熱は材料の変形や強度の低下につながることがあります。これらの問題を避けるために、A7075のフライス加工を発注する際には、加工業者の技術力や経験、加工機械の性能などを事前に確認することが不可欠です。

結局、A7075のフライス加工を成功させるには、材料の特性を正確に理解し、適切な加工条件の選定と高度な技術力を持つ業者選びが重要です。品質の高い製品を得るために、発注の際の細心の注意が必要になります。

4. アルミ加工における発注時のポイント

4-1. 発注前に確認すべきA7075の仕様と品質

フライス加工におけるA7075の特性を理解し、発注の際に注意するべき点を把握することは、製品の品質向上とコスト削減に直結します。A7075は、その高い強度と軽量性から、航空宇宙や自動車産業で広く使用されています。この素材は、優れた機械加工性を持ちながらも、特定の条件下では加工が困難になることがあります。例えば、フライス加工時には、適切な切削速度や工具の選定が非常に重要となります。不適切な条件下での加工は、素材の損傷や加工精度の低下を招く可能性があります。

発注の際には、まずA7075の物理的・化学的特性を理解し、加工業者との密なコミュニケーションを通じて、製品の用途に最適な加工条件を明確にすることが必要です。また、加工精度や表面処理の要件など、細かな仕様を事前に確認し合意に至ることが、トラブルを避ける上で重要です。特に、A7075は耐蝕性に注意が必要な材料であるため、適切な表面処理の選定も欠かせません。

結論として、フライス加工におけるA7075の特性を正確に理解し、発注の際にはその特性に基づいた適切な加工条件を設定することが、高品質な製品を実現するために不可欠です。また、加工業者との十分なコミュニケーションを取ることで、加工ミスや不具合のリスクを最小限に抑えることが可能となります。

4-2. 加工業者とのコミュニケーション

フライス加工におけるA7075の特性を理解し、発注の際の注意点を知ることは重要です。A7075は、その高い強度と軽量性から航空機の部品などに使用されるアルミニウム合金です。しかし、この素材を加工する際には、いくつかのポイントに注意が必要です。

まず、加工業者とのコミュニケーションが非常に重要になります。A7075は硬度が高いため、加工時には特別な工具や条件が必要となることがあります。例えば、通常のフライス加工よりも低い速度で加工する必要があるかもしれません。このような特別な要件を明確に伝え、加工業者が適切な設備を持っているかを確認することが大切です。

また、A7075の加工には、表面処理が重要な役割を果たします。特に、航空機の部品など、耐食性が求められる用途では、アルマイト処理などの表面処理が欠かせません。加工業者には、これらの処理が可能かどうかも確認する必要があります。

従って、A7075のフライス加工を発注する際には、加工業者とのしっかりとしたコミュニケーションをとることが非常に重要です。特性を理解し、特別な要件を明確に伝え、加工業者の設備や技術を事前に確認することで、希望する品質の製品を得ることができます。

4-3. 納期とコストの考慮

A7075のフライス加工を発注する際には、納期とコストの両方を考慮することが重要です。A7075は、航空機の部品などに使用される高強度のアルミニウム合金であり、その特性からフライス加工において優れた性能を発揮します。しかし、この素材の加工には特別な注意が必要で、加工費用が高くなる場合があります。

たとえば、A7075は硬度が高いため、一般的なアルミニウム合金に比べて工具の摩耗が激しくなります。その結果、工具コストが増加し、最終的な製品のコストに影響を与える可能性があります。また、加工時間も長くなることが多いため、納期が延びる可能性があります。

発注時には、これらの点を念頭に、加工業者と十分なコミュニケーションを取り、予算と納期のバランスを考慮した上で、最適な加工方法を選択することが推奨されます。特に納期が短い場合やコストを抑えたい場合には、他の材料の使用を検討するか、加工方法を調整することが求められることもあります。

結論として、A7075のフライス加工を成功させるためには、納期とコストの両方を考慮し、加工業者との密接なコミュニケーションを通じて最適な計画を立てることが不可欠です。適切な準備と計画により、高品質な製品を効率的に製造することが可能となります。

5. A7075フライス加工の事例と応用

5-1. 成功事例の紹介

フライス加工におけるA7075の特性と発注の際の注意点は、高い精度と強度が求められる機械部品製造において重要です。A7075は、航空機の部品などにも使用される航空宇宙グレードのアルミニウム合金で、その高い強度と軽量性が特徴です。しかし、フライス加工を行う際には、この材料の特性を十分に理解し、適切な加工条件を選択することが必要です。例えば、A7075は硬さがありながらも加工時に発生する熱によって強度が低下しやすいため、低温での加工や適切な切削液の使用が推奨されます。また、細かい仕上がりを求める場合には、工具の選択にも注意が必要です。発注の際には、これらの点を加工業者に明確に伝え、期待する品質を達成するための相談を行うことが重要です。まとめると、A7075のフライス加工では、材料の特性を理解し、加工条件の選択や加工業者との適切なコミュニケーションが成功の鍵となります。

5-2. A7075を用いた製品の例

フライス加工におけるA7075の特性として、その高い強度と軽量性が挙げられます。A7075は、航空機の部品やスポーツ用品など、強度と軽量性が要求される分野で広く使用されています。この素材はアルミニウム合金の中でも特に強靭で、耐食性にも優れているため、フライス加工に適しています。例えば、自転車のフレームやギア部品など、精密さと耐久性が求められる製品にA7075が用いられていることが多いです。

しかし、この素材を扱う際にはいくつかの注意点があります。A7075は硬度が高いため加工には高い技術が必要であり、加工機械にも負担をかけやすいです。そのため、発注する際には、加工業者がA7075の取り扱いに慣れているか、適切な機械を有しているかを確認することが重要です。また、加工コストも他の材料に比べて高くなる傾向があるため、予算計画にも注意が必要です。

結論として、A7075はその特性を活かせば高い性能を持つ製品を製造できますが、発注の際には加工業者の選定やコスト面での検討が必須です。適切な加工業者との連携を通じて、A7075の強度と軽量性を最大限に生かした製品開発を目指しましょう。

5-3. フライス加工の応用範囲と可能性

A7075を用いたフライス加工は、その高い強度と軽量性から、航空機や自動車部品の製造において重要な役割を果たしています。この材質を選択する際のポイントとして、まずはA7075が持つ特性を理解することが肝心です。A7075は、高い引張強度と耐疲労性を持っているため、加工の際には特に精密な操作が求められます。例えば、航空機の主翼などの部品では、この材料の軽量かつ強度の高さが最大限に活かされています。

発注の際には、これらの特性を考慮し、加工業者との十分な事前打ち合わせが不可欠です。具体的には、A7075の加工に適した機械の選定やカットの速度、冷却剤の選択など、細かな指定が必要になります。また、加工コストや納期の面でも、A7075特有の要件が反映されるため、事前の詳細な確認が重要となります。

結論として、A7075のフライス加工においては、その特性を生かした精密な加工技術が求められるため、発注時には材質の特性を深く理解し、加工業者との密接なコミュニケーションが不可欠です。このような準備を怠らずに行うことで、最終製品の品質を確保し、加工過程におけるトラブルを最小限に抑えることができます。

6. フライス加工におけるA7075の未来

6-1. 技術進歩による加工方法の変化

フライス加工におけるA7075の特性と発注の際の注意点では、A7075が加工材料として高い人気を誇る理由はその優れた物理的特性にあります。A7075は、軽量でありながら高い強度を持つアルミニウム合金で、航空機材料や高性能スポーツ機器など、要求性能が厳しい用途に使用されています。具体的には、この材料は高い引っ張り強度と耐腐食性を持ち、加工もしやすいため、多岐にわたる産業での利用が見られます。

しかしながら、フライス加工を行う際には、A7075の特性を十分に理解し、適切な加工条件のもとで作業を行うことが重要です。例えば、硬度が高いため加工時には切削工具への負荷が大きくなることが予想され、工具の摩耗や損傷のリスクが高まります。このため、加工速度や切削液の使用に注意を払い、工具の選定にも気を配る必要があります。

また、A7075の発注時には、加工業者の技術力や経験も考慮に入れるべきです。特に、複雑な形状や精密な部品を製造する場合には、高度な技術が求められるため、過去の実績や加工事例を確認し、信頼できる業者を選定することが肝心です。

結論として、A7075はその卓越した特性からさまざまな用途で利用されていますが、その特性を最大限に活かすためには、加工の際の細心の注意と適切な業者の選択が必要です。これにより、高品質な製品の製造が可能となり、期待される性能を実現できるでしょう。

6-2. 新しいアプリケーションへの展望

フライス加工において、A7075はその特異な特性から特に注目されています。A7075は、軽量でありながら高い強度を持つアルミニウム合金です。このため、航空機や自動車の部品など、重量削減が求められつつも耐久性が必要な用途に広く使用されています。しかし、その加工には注意が必要です。A7075は硬度が高く、加工時には特別な工具や条件が求められることがあります。例えば、適切な切削速度の選定や、冷却液の使用がその加工品質に大きく影響することが知られています。発注の際には、加工業者がA7075の特性に精通しているか、適切な加工設備を持っているかを確認することが重要です。また、設計段階での合金の特性を考慮した設計の最適化も不可欠です。結論として、A7075のフライス加工を成功させるためには、その特性を十分に理解し、適切な加工条件の選定と経験豊富な加工業者との協力が不可欠です。

まとめ

A7075というアルミニウム合金は、強度が高く軽量であり、航空機や自動車など高い強度が求められる製品に広く使用されています。フライス加工においてA7075を使用する際には、切削速度や刃先材質など、特性を理解して適切な加工条件を設定することが重要です。また、A7075の特性を活かした効率的な加工方法や加工精度の向上にも注力することがポイントです。発注の際には、加工業者の経験や実績、品質管理体制などを確認し、信頼できるパートナーを選定することが重要です。

A2017材に最適なフライス加工業者の選び方

A2017材は、高い強度と耐食性を持つ素材として広く使われています。この素材を使用した部品や製品を製造する際に欠かせないのがフライス加工です。しかし、適切なフライス加工業者を選ぶことは重要です。今回は、A2017材に最適なフライス加工業者の選び方についてご紹介します。

A2017材を使用した製品を製造する際、品質や精度を確保するためには信頼性の高いフライス加工業者を選ぶことが不可欠です。適切な業者を選ぶことで、製品の品質向上や生産効率の向上につながることが期待できます。では、A2017材に最適なフライス加工業者を選ぶ際のポイントは何でしょうか?正しい発注の仕方や選定のポイントについて解説します。

1. A2017材の基本とフライス加工への応用

1-1. A2017材とは:特性と一般的な用途

A2017材をフライス加工する際に最適な業者を選ぶことは、その製品の品質と性能に直結します。選択基準は簡明ながら重要な要素に基づいています。まず、業者の技術力と過去の実績を重視することが肝心です。例えば、A2017材の加工経験が豊富な業者は、材料の特性を理解し、最適な加工方法を適用することができます。次に、納期の厳守と品質管理体制が整っているかも重要な判断材料です。加工誤差の少ない精密な製品を時間通りに提供できる業者は、信頼性が高いと言えるでしょう。加えて、コストパフォーマンスも見逃せません。高品質ながらもコストを抑えて提供できる業者選びが、経済的にも賢明な選択です。例えば、最新技術を駆使した効率的な加工方法を取り入れている業者は、コスト削減にも寄与することが期待できます。結論として、A2017材をフライス加工する業者を選ぶ際には、技術力、納期と品質管理、コストパフォーマンスの各ポイントを総合的に評価することが重要です。これらの基準に基づいて慎重に選ぶことで、求める品質と性能を持つ製品を得ることができるでしょう。

1-2. A2017材のフライス加工の概要

A2017材を使用した製品の製造にあたり、最適なフライス加工業者を選ぶことは重要です。この選択を正しく行うことで、品質の高い製品を効率的に生産することが可能になります。A2017材は、その加工性の良さから様々な分野で利用されていますが、その特性を最大限に活かすためには、加工業者の選択がカギを握ります。

具体的には、加工業者がA2017材に対する豊富な経験と知識を有しているかが、選択の第一条件です。例えば、航空機部品や自動車部品の製造において、A2017材の精密な加工が求められる場合、これらの業界での実績がある業者を選ぶことが望ましいです。また、最新のフライス加工機を用いて、効率的かつ精密な加工ができるかどうかも重要なポイントです。

さらに、納期の厳守やコストパフォーマンスの良さも、業者選びにおいて考慮すべき要素です。これらの条件を満たす業者を選ぶことにより、品質、コスト、納期のバランスが取れた、満足のいく製品製造が期待できます。

結論として、A2017材のフライス加工業者を選ぶ際には、その業者が持つ技術力、経験、設備の充実度に加えて、納期の厳守やコストパフォーマンスの良さを総合的に評価することが重要です。これらのポイントを抑えることで、高品質な製品製造が実現できます。

1-3. A2017材の加工適性と工業的価値

A2017材に適したフライス加工業者を選ぶことは、製品の品質と生産効率を高めるために重要です。理由は、A2017材はアルミニウム合金の一種で、その加工性や強度が製品の性能を大きく左右するからです。例えば、航空宇宙や自動車産業で求められる部品は、高精度でありかつ軽量である必要があるため、A2017材の正確な加工が求められます。

選定のポイントとしては、まず過去の実績が豊富で、特にA2017材の加工経験が豊富な業者を探すことが重要です。また、最新の加工技術を有し、品質管理体制が整っている業者を選ぶことも不可欠です。例として、高精度な加工が可能なCNCフライス加工機を保有し、ISOなどの品質管理基準に則った生産体制を取っている業者は信頼できるでしょう。

結論として、A2017材のフライス加工を発注する際は、過去の実績、加工技術、品質管理体制の3点を重視して業者を選定することが、最終製品の品質向上と生産効率の向上に繋がります。これらを基準に選ばれた業者は、A2017材のポテンシャルを最大限に引き出し、高性能な製品製造に貢献することが期待できます。

2. A2017材のフライス加工における発注のポイント

2-1. 発注前の仕様決定:材質と形状

A2017材に最適なフライス加工業者を選ぶ際、まず重要なのは、その業者がA2017という特定の材質の加工経験が豊富であるかどうかを確認することです。A2017材はアルミニウム合金の一種で、優れた加工性と軽量性を持ちながらも、特定の条件下では加工が難しい特性を持っています。そのため、この材料に適した加工技術と経験が必須となります。特定の例として、精密な部品を製造するためには、極細の切削や複雑な形状の加工が求められる場合があります。このような高度な技術を持つ業者を選定することで、品質の高い製品を得ることができます。加えて、納期の厳守やコストパフォーマンスも考慮することが重要です。結論として、A2017材のフライス加工を発注する際は、加工経験の深さ、技術力、納期対応能力、そしてコストパフォーマンスのバランスを見極めることが最良の業者選びのポイントと言えます。

2-2. 加工業者選定の基準と評価方法

A2017材のフライス加工を委託する際、適切な業者の選び方は製品の品質とコストパフォーマンスに大きな影響を及ぼします。まず、A2017材に特化した加工技術を持つ業者選定が重要であるという結論に至ります。これは、A2017材の加工には特有の知識と経験が必要だからです。例えば、A2017材はアルミニウム合金の一種であり、耐食性や加工性が良好な材料ですが、適切な切削条件や工具選定が行われない場合、材料の性質を生かしきれず、品質に問題が生じる可能性があります。

次に、過去の実績や口コミを確認することも大切です。特に、類似のA2017材を用いた加工経験が豊富な業者であれば、技術的な問題への対応力や品質の安定性が期待できます。日本国内でA2017材の加工を行っている業者の中には、自動車部品や航空機部品など、高精度が要求される分野での豊富な実績を持つところもあります。

そのため、A2017材のフライス加工業者を選定する際には、特化した加工技術の有無と過去の実績を重視することが肝心です。これによって、品質の高い製品を、コストパフォーマンス良く仕上げることが可能となります。この結論に至る理由と具体例を踏まえ、最適な業者の選び方を理解することができるでしょう。

2-3. 発注プロセスとコミュニケーションの重要性

A2017材に対するフライス加工を発注する際、最適な業者の選び方は非常に重要です。良い業者を選ぶことで、加工の品質が保証され、製品の性能を最大限に引き出すことができます。具体的には、業者の選定に際しては加工技術の高さ、納期の守りやすさ、そしてコストパフォーマンスを重視することが求められます。

例えば、A2017材はアルミニウム合金の一種で、その加工には特有の技術が必要とされます。したがって、この材料を得意としている業者、過去の実績が豊富で信頼できる業者を選ぶことが重要です。また、緊急のオーダーにも対応できる柔軟性や、コミュニケーションの取りやすさも大切なポイントになります。

日本には多くのフライス加工業者が存在しますが、特にA2017材に対応した高度な技術を持つ業者を見極めることが肝心です。例として、過去に同様の材料で高い評価を受けた製品を手掛けた業者や、技術的な問い合わせに対して迅速かつ丁寧に回答してくれる業者がおすすめです。

結論として、A2017材のフライス加工を発注する際は、技術力、納期の信頼性、コストパフォーマンスを兼ね備えた業者を選ぶことが重要です。適切な業者選びにより、製品の品質向上と効率的な生産が期待できます。

3. ジュラルミンA2017の加工時の注意点

3-1. ジュラルミンの物理的・化学的特性と加工への影響

ジュラルミンA2017は、その優れた加工性と強度のバランスで多くの産業で使用されています。適切なフライス加工業者を選ぶことは、製品の品質と生産効率に直結します。まず、A2017の物理的・化学的特性を理解することが重要です。この合金は、加工時の熱に強く、精密な加工が可能な特徴を持っています。具体的な例として、航空機の部品や自動車の部品製造に多用されることが挙げられます。これらの部品は、高い精度と強度が求められるため、フライス加工業者は材料の特性を十分に理解した上で加工を行う必要があります。

選定の際には、業者が持つ技術力、過去の実績、そしてA2017の加工経験の有無を確認することがポイントです。特に、ジュラルミンの特性を活かしながら、精度の高い加工を実現できる技術力は必須条件です。また、納期の厳守やコストパフォーマンスも重要な選定基準となります。総合的にこれらの条件を満たす業者を選択することで、高品質な製品製造が可能となります。最終的に、適切なフライス加工業者の選定は、A2017材を活用した製品の品質とコストパフォーマンスを高めることに繋がるのです。

3-2. ジュラルミン加工時の一般的な問題と対策

ジュラルミンA2017のフライス加工を成功させるためには、適切な業者選びが非常に重要です。この選択の重要性を理解するために、まずはA2017材の特性と加工時における一般的な課題を把握する必要があります。A2017は良好な機械加工性を持ちながらも、不適切な加工条件では工具の摩耗や材料の損傷を引き起こしやすい材料です。そのため、専門的な知識を持つ業者を選定することが重要となります。

選択する際には、特に以下のポイントに注目すると良いでしょう。まず、業者が持つ技術力と経験です。A2017のフライス加工に関する実績が豊富で、加工時の問題を適切に対処できる業者であることが求められます。例えば、過去に複雑な形状の加工や、締め切りが厳しいプロジェクトを成功させた実績がある業者は、信頼できる候補となるでしょう。

また、最新の加工技術や設備を持つかどうかも重要なポイントです。技術の進歩により、加工精度や効率が向上しています。最新の設備を用いることで、コスト削減や納期の短縮が可能になる場合があります。

結論として、ジュラルミンA2017のフライス加工を発注する際は、技術力と経験、そして最新の設備を有する業者を選択することが成功への鍵です。適切な業者選びによって、加工品の品質向上、コスト削減、納期の短縮などのメリットを享受できるでしょう。

3-3. 加工精度を保つための工程管理

A2017材に最適なフライス加工業者の選び方では、加工精度の高さを確保することが最も重要です。なぜなら、加工精度がプロジェクトの成功を大きく左右するからです。例えば、精密な機械部品を製造する場合、微妙な誤差が製品の性能に大きな影響を与える可能性があります。そのため、加工業者を選ぶ際には、その業者が厳格な工程管理を行っているかどうかを確認することが不可欠となります。

特に、A2017材のようなアルミ合金は、その加工性が良好でありながらも、正確な加工が求められる材料です。このため、精度を保つためには、業者が最新鋭の機械を使用していること、経験豊富な技術者がいること、そして品質管理が徹底していることが重要です。

例えば、最近では、精度の高い加工を実現するために、コンピュータ数値制御(CNC)フライス加工機を使用する業者が増えています。このような最先端設備を持つ業者を選ぶことは、A2017材の加工において高い精度を求める場合に特に重要です。

結論として、A2017材を使用したプロジェクトにおいて、最適なフライス加工業者を選ぶためには、加工精度を高めるための工程管理が徹底されているかどうかが鍵となります。特に、最新鋭の機械の使用と経験豊富な技術者の存在は、その業者選びにおいて重要なポイントです。

4. 切削加工に用いられる材料の選定ポイント

4-1. 材料の種類とその特性

A2017材に適したフライス加工業者を選ぶ際には、いくつかの重要なポイントを理解することが不可欠です。まず、A2017という材料はアルミニウム合金であり、その加工には特有の技術が求められます。このため、フライス加工業者を選択する際には、その業者がA2017の加工経験を持っているかどうかを確認することが重要です。

例えば、特定の業者がA2017材を用いた過去のプロジェクトを成功させている場合、その業者は加工技術だけでなく、材料特有の性質にも精通している可能性が高いです。また、加工精度が高い製品を提供できるかどうかも重要なチェックポイントになります。精密部品の製造経験が豊富な業者であれば、より複雑な形状や細かい仕様の実現も期待できます。

このように、A2017材に最適なフライス加工業者を選ぶためには、その業者が持つ技術力、経験、加工品質を総合的に見極めることが必須です。最終的には、これらの要素が高品質な製品を実現するカギとなります。適切な業者選びを通じて、期待通りの製品を手に入れることができるでしょう。

4-2. 加工方法に適した材料の選び方

A2017材に最適なフライス加工業者を選ぶことは、製品の品質を左右する重要なポイントです。まず、フライス加工の品質を決めるには、業者がA2017材に対して高い理解を持ち、適切な加工技術を有しているかが重要です。A2017とは、アルミニウム合金の一種であり、軽量でありながら優れた機械的性質を持つため、自動車や航空機の部品など、様々な分野で使用されています。

具体的な例として、耐熱性や加工性に優れたA2017材を使用している場合、その特性を活かすためには、精密なフライス加工が必要不可欠です。したがって、この材料に特化した加工経験が豊富で、最新のフライス加工機を持つ業者を選ぶことが肝要です。例えば、ある業者がA2017材の加工で複雑な形状の部品を高精度で製造した実績を持つ場合、その業者は高い技術力を有していると評価できます。

結論として、A2017材に適したフライス加工業者を選ぶ際には、材料への理解度、技術力、そして実績を重視することが重要です。これらのポイントを踏まえたうえで業者選びを行うことで、製品の品質向上に繋がり、最終的にはプロジェクト全体の成功に貢献することになります。

4-3. コストパフォーマンスと品質のバランス

A2017材料に最適なフライス加工業者を選ぶ際、コストパフォーマンスと品質のバランスが最も大切です。この理由は、高品質な加工が可能な業者を選定することで、製品の信頼性が向上し、結果的に長期的なコスト削減につながるからです。具体例として、精密な加工技術を持つ業者は、A2017材料の特性を理解しており、加工時の材料の無駄を最小限に抑えることができます。さらに、細部にまでこだわった加工は、製品の耐久性を高め、再加工や修正の必要性を減らします。このように、加工業者選びでは初期の見積もりだけでなく、製品ライフサイクル全体を通じたコストと品質のバランスを考慮することが重要です。結論として、A2017材を使用する製品のフライス加工を発注する際は、コストパフォーマンスだけでなく、技術力や経験、そして材料に対する理解度が高い業者を選ぶことが成功の鍵となります。

5. アルミニウム合金の切削工具選定

5-1. アルミニウム合金加工用の切削工具の種類

A2017材に最適なフライス加工業者を選ぶ際には、いくつか重要なポイントを考慮する必要があります。この合金は、その優れた機械的特性と加工性により、幅広い産業で使用されています。適切な業者を選定することで、品質、コスト、納期の面で優位性を確保できます。まず、業者の技術力と経験を評価することが重要です。A2017材のような特殊な合金を扱うには、専門的な知識と高度な技術が必要です。例えば、航空宇宙産業や自動車産業での使用実績がある業者は、高い技術力を有している可能性が高いです。さらに、コストと納期についても、業者選びの重要な要素です。効率的な加工プロセスと適正な価格設定を提供する業者を選ぶことで、プロジェクトのコストパフォーマンスを最適化できます。最後に、再度結論として、A2017材をフライス加工する業者を選ぶ際には、その技術力、経験、コスト、納期を総合的に評価することが最も重要です。適切な業者選びにより、製品の品質とプロジェクトの成功を確実にすることができます。

5-2. 工具材質と刃の形状の選定基準

A2017材をフライス加工する際、適切な業者を選ぶことは、仕上がりの品質を左右します。理由は、A2017はアルミニウム合金の一種で、優れた加工性と強度を持つ一方で、加工時の精度や条件によっては品質にばらつきが出易いためです。例えば、刃の形状や工具材質によっては、加工面に傷がつきやすかったり、加工精度が落ちたりすることがあります。したがって、A2017材のフライス加工を依頼する際は、これらの点を熟知し、高い技術力を持つ業者を選ぶことが重要です。

特に、業者選びのポイントとしては、過去の実績や技術レベル、加工設備の充実度などが挙げられます。実際に、A2017材の加工経験が豊富で、最新の加工機械を使用している業者では、精度の高い加工が期待できます。このように、加工業者の技術力と経験は、A2017材を用いたプロジェクトの成功に不可欠な要素です。

結論として、A2017材のフライス加工を成功させるためには、加工技術と経験を兼ね備えた業者を慎重に選ぶことが肝要です。そのためにも、業者の選定に際しては、具体的な加工事例や設備、技術力を詳しく調べ、質の高い加工が期待できる業者に依頼することが推奨されます。

5-3. 切削条件と工具寿命の関係

A2017材に最適なフライス加工業者を選ぶ際は、加工技術の水準、経験、そして提供サービスの質を重視する必要があります。A2017というアルミニウム合金は、その加工性が良いため、様々な産業で使用されていますが、適切なフライス加工を施さないと品質に影響が出ることがあります。フライス加工業者を選ぶうえで、まず注目すべき点は、その業者が持つ加工技術の高さです。高精度な加工が可能な業者を選ぶことで、製品の品質と寿命が向上します。

次に、特定の材料、この場合はA2017に関する豊富な経験があるかどうかを確認することが重要です。例えば、長年にわたりA2017材のフライス加工に携わってきた業者は、材料の特性を熟知しており、最適な加工条件を選定できるでしょう。

さらに、アフターサービスや技術サポートの質も考慮に入れる必要があります。加工後の問題が発生した場合や、追加の加工が必要になった場合に迅速かつ的確に対応してくれる業者を選ぶことが大切です。

結論として、A2017材のフライス加工業者を選ぶ際は、技術水準の高さ、特定材料に対する経験豊富さ、そして充実したサポート体制を備えているかを重視することが、最終製品の品質を保証する鍵となります。

6. 金属材料の種類と選び方

6-1. 一般的な金属材料とその特徴

A2017材に適したフライス加工業者を選ぶ際は、ポイントを抑えることが重要です。A2017とは、アルミニウム合金の一種で、加工性や強度が特徴です。この材料を使用したフライス加工を発注する際には、その特性に適した業者を選ぶ必要があります。

まず、技術力の高さを確認しましょう。A2017材は加工しやすい反面、精密な加工を要求されることが多いため、高度な技術を持つ業者を選ぶことが大切です。例えば、過去に同様の材料を使った製品の加工経験が豊富な業者は、技術的な問題への対応が期待できます。

次に、納期の正確さも重要なポイントです。加工業者によっては、納期が遅れることがあり、プロジェクト全体のスケジュールに影響を与える可能性があります。納期を守ることができる業者を選ぶためには、過去の実績や顧客からの評価を参考にするとよいでしょう。

最後に、コストパフォーマンスにも注目しましょう。品質の高さと納期の正確さを保ちつつ、コストを抑えることができる業者を選ぶことが重要です。見積もりを比較する際は、単価だけでなく、品質やサービスを総合的に評価することが大切です。

以上のポイントを踏まえ、A2017材に適したフライス加工業者を選ぶことが、成功への鍵となります。技術力、納期の正確さ、コストパフォーマンスのバランスを見極め、最適な業者を選択しましょう。

6-2. 用途別の金属材料の選定ポイント

A2017材に適したフライス加工業者の選び方を理解することは、製品の品質と生産効率を大きく左右します。適切な加工業者を選定することが重要ですが、そのポイントは主に材料の特性に深く関わっています。A2017材はアルミ合金の一種で、優れた加工性と軽量性を持つため、自動車や航空機の部品など様々な用途に用いられます。この材料を扱う際のポイントは、精密な加工が可能で、かつA2017の特性を理解し、それに適した加工方法を提供できる業者を選ぶことです。

例えば、A2017は加工時に発生する熱に敏感で、不適切な加工条件下では材料の強度が低下する可能性があります。そのため、冷却技術に長け、正確な加工を実現できる最新の設備を持つ業者が望ましいです。また、A2017材の加工経験が豊富で、既に多くの成功事例を持っている業者を選ぶことが、リスクを低減させる上で重要です。

結論として、A2017材に適したフライス加工業者を選ぶには、業者が持つ技術力、設備の先進性、そして過去の実績をしっかりと評価することが不可欠です。このように選定された業者であれば、高品質な製品の製造に寄与し、プロジェクトの成功に貢献することでしょう。

6-3. 長期的な使用に耐える材料選び

A2017材に最適なフライス加工業者を選ぶことは、製品の品質と耐久性を左右します。適切な加工業者を選ぶためのポイントは、専門技術の高さと実績です。具体的には、A2017材専用の加工技術を持ち、多様な製品に対応した実績が豊富な業者を選ぶことが重要です。たとえば、精密部品や自動車関連の部品製造に特化した業者は、A2017材の加工における特有の要求を理解し、高品質な製品を提供しています。さらに、納期の厳守やアフターサービスの充実も重要な選択基準となります。最終的に、適切なフライス加工業者を選ぶことで、A2017材を使用した製品の品質を高め、長期的な使用に耐える製品を実現することができます。

まとめ

A2017材に最適なフライス加工業者を選ぶ際のポイントについて解説します。A2017材は特殊な加工性を持ち、それに対応したフライス加工業者の選定が重要です。まず、過去の実績や信頼性が高いかどうかを確認しましょう。次に、A2017材に特化した加工技術や設備を有しているかを確認することも大切です。さらに、納期を守れるか、価格競争力があるかも検討材料となります。これらのポイントを踏まえて、A2017材に最適なフライス加工業者を選ぶことが重要です。

A5056材のフライス加工を発注する際のこだわりポイント

A5056材のフライス加工を発注する際のこだわりポイントについてご存知ですか?フライス加工は製品の精度や品質に大きな影響を与える重要な工程です。しかし、A5056材を使用したフライス加工は特に注意が必要です。本記事では、A5056材のフライス加工を発注する際に押さえておきたいポイントについてご紹介します。どのようなポイントに注意すればよいのか、具体的な方法やコツを解説します。製品の品質向上や生産効率向上を目指す方々にとって役立つ情報が満載です。A5056材のフライス加工に関心がある方は、ぜひご一読ください。

1. A5056材フライス加工の基本

1-1. A5056材とは

A5056材のフライス加工を発注する際に注目すべき点は、素材の特性と加工業者の技術力です。A5056材は、耐食性や溶接性に優れ、航空機や船舶など幅広い分野で使用されています。そのため、この材料を扱う際は、精密な加工が必須となります。具体的には、A5056材の微細な構造に対応できる高度な技術を持つ加工業者を選定することが重要です。例えば、加工精度を高めるためには、最新のフライス機を使用し、経験豊富な技術者による細やかな作業が求められます。また、納期の厳守や品質管理体制の整った業者を選ぶことも、成功への鍵となります。結論として、A5056材のフライス加工を発注する際には、素材の特性を理解し、それに適した高い技術力を持つ加工業者を選ぶことが、最良の結果を得るためのこだわりポイントになります。

1-2. フライス加工の基礎知識

A5056材のフライス加工を発注する際に重視すべき点は、品質の高さと加工の精度です。A5056材は、その特性から多くの産業で使用されていますが、適切な加工を行わなければ、その機能を最大限に活かすことはできません。そのため、加工を依頼する際には、加工業者の技術力と経験を確認することが重要です。

例えば、航空機や自動車の部品製造において、A5056材のフライス加工は、その耐蝕性や強度が求められる場面で頻繁に採用されます。これらの産業では、ミクロン単位での精度が要求されるため、高い技術を持つ加工業者を選ぶ必要があります。また、加工後の仕上がりや耐久性を左右するため、使用する機械の性能や加工方法にも注目すべきです。

品質に対するこだわりとして、加工業者が持つ技術認証や過去の実績を確認することも一つの方法です。特に、難易度の高い加工を多く手掛けてきた業者であれば、安心して発注することができます。

結論として、A5056材のフライス加工を発注する際は、加工業者の技術力と経験、使用する機械の性能を重視し、品質と精度を確保することが最も重要です。これによって、製品の品質向上と長期的なコスト削減につながります。

1-3. A5056材の特性と加工の利点

A5056材のフライス加工を発注する際に重要となることは、この材料特有の特性と加工の利点を理解し、それらを最大限生かす加工業者を選ぶことです。A5056材は、その優れた耐食性と加工性により、航空機や自動車の部品、さらには海洋設備に至るまで幅広い分野で使用されています。この材料の加工には、精密な技術と経験が不可欠であり、特にフライス加工では材料の特性を生かしつつ、正確な寸法と形状を実現する技術が求められます。例えば、細かなピッチの溝加工や複雑な形状の部品製作では、A5056材の特性を理解した上で、適切な切削条件を選定することが重要です。選択する加工業者には、これらの技術的な要件を満たすだけでなく、過去の実績や提供できる加工技術のレベルを確認することが求められます。結論として、A5056材のフライス加工を発注する際には、材料の特性をしっかりと理解し、それらを最適に活用できる技術と経験を持った加工業者を選ぶことが、最良の結果を得るための鍵となります。

2. フライス加工のコツとテクニック

2-1. 正しい工具の選択

A5056材のフライス加工を発注する際のこだわりポイントとして、正しい工具の選択は非常に重要です。A5056材は、その優れた耐食性や強度から、航空機や自動車の部品など、多岐にわたる産業で使用されています。この材質を加工する際、適切なフライス工具を選ぶことで、加工精度が向上し、製品の品質が大きく左右されます。

例えば、A5056材の加工には、耐摩耗性に優れたカーバイド工具が推奨されます。カーバイド工具は、硬質材料の加工に適しており、A5056材のようなアルミニウム合金の加工においても、滑らかな表面仕上げと高い加工精度を実現します。さらに、切削速度や送り速度の選定にも注意を払うことで、加工時の熱影響を最小限に抑え、材料の性質を損なうことなく加工を行うことが可能です。

したがって、A5056材のフライス加工を発注する際には、材料の特性を理解し、それに適した工具を選ぶことが非常に重要です。適切な工具の選択により、加工品質の向上はもちろん、加工コストの削減にもつながります。

2-2. 加工パラメータの最適化

A5056材のフライス加工を発注する際にこだわるべきポイントは、加工パラメータの最適化にあります。このアルミ合金は、その優れた耐食性と加工性で知られていますが、最適な加工結果を得るためには適切な切削条件の選定が欠かせません。例えば、切削速度や送り速度、切削液の使用は、加工品質に直接影響を与える重要な要素です。特に、A5056材は比較的柔らかいため、過度の切削速度は材料の引っ掛かりを引き起こし、仕上がりの品質を損なう恐れがあります。また、適切な切削液の選択は、加工時の熱の発生を抑制し、切削工具の寿命を延ばすことにも繋がります。さらに、日本国内での発注では、供給者との密なコミュニケーションが品質管理を高めるための鍵となります。例としては、加工前の材料の品質確認や完成品の精度チェックなどが挙げられます。結論として、A5056材のフライス加工を発注する際は、加工パラメータの最適化を重視すると共に、供給者との良好な関係構築が高品質な製品を受け取るための重要なポイントと言えるでしょう。

2-3. 表面仕上げのためのポイント

A5056材のフライス加工を発注する際には、品質の高い製品を得るためにいくつかの重要なポイントに注意を払う必要があります。まず、A5056材はアルミニウム合金の一種であり、その特性を理解している加工業者を選ぶことが肝心です。特に、この材料は耐食性や加工性に優れているため、複雑な形状や細かい仕上げが求められる場合に適しています。

例えば、精密部品の製造においては、フライス加工の精度が製品の品質に直結します。このため、加工業者が最新の加工機械を保有し、これらの機械を適切に操作できる技術力を有しているかを確認することが重要です。また、仕上げ表面の品質を左右する切削条件(切削速度や送り速度、切削液の使用など)に対する理解も、業者選びの際の重要なポイントとなります。

さらに、加工後の品質検査体制が整っているかも確認が必要です。具体的には、加工品の寸法精度や表面粗さを計測するための機器が備わっているか、そしてそれらの機器を使用して定期的に品質チェックが行われているかどうかです。このような検査体制が整っている加工業者であれば、安心して発注を行うことができます。

結論として、A5056材のフライス加工を発注する際には、材料の特性を理解している加工業者の選択、最新の加工機械の使用、適切な切削条件の設定、そして厳格な品質検査体制の有無が、高品質な製品を得るためのこだわりポイントとなります。

2-4. 加工精度を高める方法

A5056材のフライス加工を発注する際、特に重要なことは加工精度を高めることです。その理由は、A5056材は航空機や自動車などの部品製造に使用されることが多く、これらの分野では部品の精度が極めて重要になるからです。例えば、航空機の部品であれば、わずかな誤差も安全に直結するため、非常に高い精度が求められます。このような高精度を実現するには、加工機械の性能はもちろん、操作する技術者のスキルや経験も大きな影響を与えます。

加工を発注する際には、これまでにA5056材の加工経験が豊富で、精度の高い製品を提供している業者を選ぶことが重要です。また、最新の加工技術を取り入れているか、品質管理体制がしっかりしているかもチェックポイントとなります。このように、加工精度を高めるためには、業者選びに細心の注意を払う必要があります。

結論として、A5056材のフライス加工を発注する際には、加工精度にこだわることが非常に重要です。これは、使用される分野で求められる高い精度を実現するために不可欠であり、選ぶ業者の経験や技術、品質管理体制をしっかりと確認することが成功への鍵となります。

3. A5056材の発注プロセス

3-1. 材料の仕様と品質の選定

A5056材のフライス加工を発注する際には、特に材料の品質や仕様選定にこだわることが重要です。A5056材は、その優れた耐食性や加工性によって、航空機や造船、自動車部品など幅広い分野で使用されているアルミニウム合金です。そして、これらの産業分野で要求される精密さや耐久性を実現するためには、フライス加工の品質が非常に重要になります。

例えば、フライス加工においては、材料の表面のなめらかさや寸法の正確さが求められます。これらの品質を確保するためには、加工業者が使用する設備の精度や加工技術の高さが必要不可欠です。日本の加工業者の中には、最先端の設備を揃え、高度な技術を持つところも多いため、これらの点を確認することが重要です。

さらに、特定の用途に応じた耐久性や強度を実現するためには、材料の熱処理や表面処理の品質も重要なポイントになります。例えば、耐海水性を高めるためのアルマイト処理や、摩耗抵抗を向上させるための硬質コーティングなど、加工を発注する際にはこれらの特殊処理の有無や品質も確認し、要求仕様に合った加工が可能かどうかを検討する必要があります。

最終的に、A5056材のフライス加工を発注する際には、材料の品質や仕様選定に加え、加工業者の技術力や設備の精度、特殊処理の品質など、多角的に検討し、選定することが重要です。これにより、要求される品質を満たす製品を効率良く生産することが可能になります。

3-2. 信頼できるサプライヤーとのコミュニケーション

A5056材のフライス加工を発注する際、信頼できるサプライヤーとのコミュニケーションが最も重要なこだわりポイントです。理由は、A5056材はアルミニウム合金の一種で、高い耐食性と加工性を持っているため、正確な加工が求められるからです。具体的には、サプライヤーが持つ加工技術のレベルや、納期の厳守能力、そして過去の実績をしっかりと確認することが必要です。例えば、航空機部品や精密機器の部品加工など、高精度が要求される分野での実績があるサプライヤーを選ぶと良いでしょう。また、フライス加工の細かい要望に柔軟に応えられるかどうかも、サプライヤー選びの重要なポイントです。結論として、A5056材のフライス加工を発注する際は、技術力、信頼性、柔軟性を兼ね備えたサプライヤー選びが成功の鍵を握ります。

3-3. 納期とコストの管理

フライス加工を発注する際に、A5056材のような特定の材料を選ぶ場合、納期とコストのコントロールが重要なポイントとなります。A5056材は、その優れた耐食性や加工性から、多岐にわたる産業で使用されており、選択理由はその性能の高さにあります。例えば、航空宇宙産業や自動車産業では、部品の軽量化と強度が要求されるため、A5056材が選ばれるケースが多々あります。この材料を使用する場合、納期は材料の入手可能性に左右され、コストは材料の稀少性や加工技術の要求度によって変動します。そのため、発注を検討する際には、信頼できる加工業者との連携が必要不可欠です。この業者選定において、以前の実績や技術力、納期の守り方などを詳細に確認することがポイントとなります。結論として、A5056材のフライス加工を発注する際には、納期とコストの管理を最優先事項として、実績豊富で信頼性の高い加工業者を選定することが成功の鍵を握っています。

3-4. 発注時の注意点

A5056材のフライス加工を発注する際、特にこだわりたいポイントは品質の高さと精密さです。この合金は、その優れた強度と耐蝕性から、航空機の部品や構造材に広く使用されています。そのため、加工精度は極めて重要です。例えば、A5056材で作られた部品が航空機に使用される場合、微細な誤差も重大な影響を及ぼす可能性があります。そのため、発注先を選ぶ際には、加工技術の高さとこれまでの実績を細かくチェックすることが必須です。日本では、特に精密加工技術に関して高いレベルを誇る企業が多く存在します。これらの企業では、最新の機械を使用し、厳しい品質管理のもとで加工を行っているため、安心して発注できます。加工を発注する際は、こうした点を踏まえ、信頼できるパートナーを見つけることが大切です。最終的に、A5056材のフライス加工品質を決定づけるのは、発注先の技術力と信頼性に他なりません。

4. A5056アルミの加工における一般的な問題点

4-1. 加工中のトラブル事例

A5056材のフライス加工を発注する際のこだわりポイントは、品質、コスト、納期の三つが重要です。まず、品質に関しては、A5056材は耐食性に優れ、航空機や建築材料など幅広い用途で利用されていますが、その特性を最大限に生かすためには、加工精度が高い業者を選ぶ必要があります。例えば、フライス加工においては、加工面の粗さや寸法の精度が製品の品質に直結するため、これらをしっかりと管理できる加工業者を選定することが肝心です。次に、コストに関しては、高品質な加工を低コストで提供できる業者を見つけることがポイントです。大量発注が可能な業者や、効率的な加工方法を提案してくれる業者は、コスト削減に繋がります。最後に、納期も重要な要素です。特に急を要するプロジェクトでは、納期を守れるかどうかが重要になります。信頼できる業者であれば、予想外のトラブルが発生しても迅速に対応してくれるはずです。結論として、A5056材のフライス加工を発注する際は、品質・コスト・納期のバランスを考慮しつつ、実績と信頼性のある業者を選ぶことが重要です。

4-2. 切削加工時の材料の変形

A5056材のフライス加工を発注する際に注目すべきポイントは、加工精度と表面品質の両方を高めることです。この合金は、その優れた耐食性と加工性で知られていますが、適切な加工技術が不可欠です。具体例として、フライス加工においては、切削工具の選択や切削条件の最適化が重要となります。例えば、A5056材では、鋭利な切削工具を使用して、加工時の発熱を最小限に抑えることが推奨されます。また、適切な送り速度と回転数の設定により、加工面の滑らかさを保つことができます。

さらに、A5056材のフライス加工を発注する際には、加工業者の技術力と経験も重要な選択基準です。経験豊富な業者であれば、材料特有の挙動を理解し、最適な加工方法を提案できるはずです。このように、加工精度と表面品質を高めるためには、切削工具の選択、切削条件の最適化、そして業者の技術力と経験が重要であるということが結論付けられます。これらのポイントにこだわることで、A5056材のフライス加工を成功に導くことができるでしょう。

4-3. ツーリングの摩耗と破損

A5056材のフライス加工を発注する際のこだわりポイントについて、日本において高品質な加工を求める場合、いくつかの重要なポイントがあります。まず、A5056材は、その優れた耐食性や加工性により、様々な工業製品に使用されていますが、加工する際は、その特性を十分に理解した上で発注先を選ぶことが重要です。例えば、A5056材は比較的柔らかいアルミニウム合金であり、加工時の切削条件や工具選定に注意が必要です。特に、フライス加工では、切削速度や送り速度、工具の材質など、細かい調整が品質に大きく影響します。日本での加工事例を見ると、精度の高い加工を実現するためには、技術力の高い加工業者を選ぶことが重要であり、そのためにも、加工業者の選定に際しては、過去の実績や技術力、加工設備のレベルなどをしっかりとチェックすることが求められます。まとめると、A5056材のフライス加工を発注する際には、材料の特性を理解し、適切な加工条件を見極めることができる、経験豊富で技術力の高い加工業者を選ぶことが、品質の高い製品を得るためのこだわりポイントになります。

5. トラブル解決策と予防策

5-1. トラブル発生時の対処法

A5056材のフライス加工を発注する際、品質とコストのバランスを重視することが重要です。A5056材は、その優れた耐食性と加工性により、航空機や自動車部品などに広く使用されています。発注時には、加工業者の選定に細心の注意を払い、具体的な加工方法や仕上がりの品質、納期などの詳細を事前に確認することが必須です。例えば、精密な部品製造には、高度な技術と経験を持つ業者を選ぶべきです。また、コスト削減を目指す場合でも、過度な値下げが品質低下につながらないよう、業者との適切なコミュニケーションが不可欠です。このようにして、適切な業者選びと発注前の準備を行うことで、A5056材のフライス加工においても、期待通りの品質を確保しつつ、コストを適切に抑えることができます。

5-2. 予防的メンテナンスの重要性

A5056材のフライス加工を発注する際、品質の維持とコスト削減のバランスを保つことが最も重要です。なぜなら、この材質は航空宇宙や自動車産業で求められるほどの高品質を保持しつつも、加工コストを抑える必要があるからです。特に、A5056材は、その優れた耐食性や加工性により選ばれることが多いですが、選択するフライス加工業者によっては、期待する品質が得られない可能性もあります。

こだわりポイントとしては、まず、技術力の高い加工業者を選ぶことが挙げられます。例えば、細かな形状や精度を要求される部品の加工には、高度な技術と実績を持つ業者が適しています。また、コスト面では、材料の無駄を省きつつも高品質を維持できる加工方法の提案力がある業者を選ぶべきです。これらのポイントを抑えることで、A5056材のフライス加工を成功させることができます。

結論として、A5056材のフライス加工を発注する際には、技術力とコスト面でバランスのとれた業者を選択することが重要です。品質の維持を最優先しつつ、無駄なコストは削減することが、長期的に見ても最良の結果をもたらすでしょう。

5-3. 長期的な品質保持のための工夫

A5056材のフライス加工を発注する際に重要となるのは、その加工技術を持つ業者の選択です。この選択が製品の品質を左右し、結果として長期にわたる製品の信頼性と耐久性を保証します。A5056材は、その優れた耐食性と加工性で知られ、航空宇宙産業をはじめとした多岐にわたる分野で利用されています。特に、精密なフライス加工を必要とする部品製作において、加工業者の技術力が直接的に製品の品質に反映されます。

例えば、日本国内においては、A5056材を用いた部品の加工精度には特に高い要求があります。このため、加工精度を保証する高度な設備を持ち、経験豊富な技術者が在籍する加工業者を選定することが不可欠です。具体的には、最新のCNC(コンピュータ数値制御)機械を用いた加工技術や、微細な加工に対応可能な高度な技術力を持つ業者が理想的です。

また、納期の厳守やコストパフォーマンスの良さも重要な選択基準です。技術力だけでなく、製品を予定通りに、かつ経済的に提供できるかどうかは、発注する企業にとって大きな関心事です。

結論として、A5056材のフライス加工を発注する際は、技術力、設備の水準、納期の厳守、コストパフォーマンスのバランスを考慮した業者選択が重要です。これらのポイントを押さえることで、高品質な製品を確実に手に入れることができるでしょう。

6. 発注者と加工者のパートナーシップ

6-1. 効果的なコミュニケーションの方法

A5056材のフライス加工を発注する際、特に注意すべきポイントがあります。まず、この材質はその優れた強度と軽量性から、航空機や自動車の部品など幅広い分野で使用されています。そのため、加工精度や仕上がりの品質が非常に重要です。例えば、航空機の部品であれば、わずかな加工ミスが重大な事故につながる可能性があります。そのため、フライス加工を発注する際には、加工業者の技術力や過去の実績を十分に確認することが重要です。さらに、A5056材は特定の環境下では腐食しやすい性質を持つため、加工後の表面処理にも細心の注意を払う必要があります。例として、航空機の部品では、耐腐食性を高めるための特別なコーティングが施されることがあります。最終的に、発注する際には、加工精度や品質、表面処理の細かな要望を明確に伝え、理想的な仕上がりを実現するためのコミュニケーションが不可欠です。これらのこだわりポイントを押さえることで、A5056材のフライス加工を成功させることができるでしょう。

6-2. 仕様書の正確な伝達

A5056材のフライス加工を発注する際に最も重視すべきポイントは、仕様書の正確な伝達です。このアルミニウム合金は、その特性上、加工時に細心の注意が必要とされます。そのため、発注する側は、加工業者に対して詳細な仕様書を提供することが不可欠です。例えば、A5056材の厚みや加工後の寸法、表面仕上げの精度など、具体的な要望を明確に記載することが重要です。加工業者も、これらの詳細な指示に基づき、正確な加工が可能となります。

日本では、精密なフライス加工を必要とする分野が数多くあり、その中でもA5056材のような特殊な材料を扱う場合、仕様書の明確さはさらに重要度を増します。特に、航空宇宙産業や自動車産業では、この材料の軽量かつ高強度な特性が求められるため、誤差のない加工が求められます。

結論として、A5056材のフライス加工を発注する際、成功の鍵は仕様書の正確な伝達にあります。発注者と加工業者とのコミュニケーションをしっかりと取り、要望を明確に伝えることで、期待通りの製品を得ることができるでしょう。

6-3. プロジェクト管理とフィードバックの循環

A5056材のフライス加工を発注する際のこだわりポイントとして、特に重要なのは、その加工精度とコストのバランスです。なぜなら、A5056材はその特性上、加工時に精密な技術が求められる一方で、コストにも注意を払う必要があるからです。例えば、航空機や自動車の部品製造に使われる場合、微細な誤差も許されない精度が求められます。ここで、適切な加工技術を持つ業者を選定することが、品質とコストの両方を満たす鍵となります。また、加工業者とのコミュニケーションを取り、細かな要望や仕様を正確に伝えることも欠かせません。このように、A5056材のフライス加工を発注する際は、加工の精度とコストパフォーマンスを兼ね備えた業者選びと、細かなニーズをきちんと伝えることが重要なポイントとなります。これにより、最終製品の品質を保ちつつ、効率的なコスト管理を実現することができます。

7. 最終チェックリスト

7-1. フライス加工前の確認事項

A5056材のフライス加工を発注する際、特にこだわりたいポイントは、加工業者の選定と加工条件の指定です。A5056は、優れた耐食性と加工性を持つアルミニウム合金であり、その特性を最大限に活かすためには、適切な技術と経験を持つ業者選びが重要です。例えば、A5056材に対する過去の加工実績が豊富な業者であれば、材料の特性を理解し、最適な加工条件を提案してくれる可能性が高くなります。また、加工条件においては、切削速度や送り速度、使用する工具の種類など、細かい指定が品質に大きく影響します。特に、A5056材は柔らかいため、工具の選定には特に注意が必要です。適切な業者選びと加工条件の指定により、精度の高い加工品を得ることができます。結論として、A5056材のフライス加工を発注する際は、業者の選定と加工条件の細かな指定にこだわることが、最終製品の品質を左右する重要なポイントです。

7-2. 発注の際のチェックポイント

A5056材のフライス加工を発注する際、特に注意すべきポイントがいくつかあります。まず、この材料はその強度と耐腐食性によって選ばれることが多いため、加工業者がこれらの特性を損なわずに加工できるかどうかを確認することが重要です。例えば、適切な工具や加工方法を選択することが、材料の性質を最大限に活かす鍵となります。特に、A5056材はアルミニウム合金の一種であり、その加工には特有の知識が必要です。加工業者がこれまでにA5056材を使用した実績が豊富にあるか確認することも、質の高い製品を得るための一つの方法です。また、仕上がりの品質を保証するために、加工後の検査体制が整っているかどうかも重要なポイントです。最終的に、これらのポイントに注意を払うことで、A5056材のフライス加工を成功させることができます。

7-3. 加工後の品質検査ポイント

A5056材のフライス加工を発注する際、最も重要なこだわりポイントの一つが品質です。理由として、A5056材はアルミニウム合金であり、その特性上、加工時の精度や仕上げの質に大きく依存します。例えば、航空宇宙や自動車産業で使用される部品は、非常に高い精度と品質が要求されます。そのため、フライス加工を発注する際には、工場が持つ技術力や加工設備の最新性、そしてこれまでの実績を確認することが欠かせません。

具体的な例として、加工精度を示す公差や表面の粗さなど、要求される仕様を明確に伝え、それに応えることができる加工業者を選定することが重要です。また、加工後の品質検査に関しても、どのような検査機器を使用しているか、検査体制は整っているかといった点を確認することで、加工品の信頼性が高まります。

結論として、A5056材のフライス加工を発注する際は、加工業者選びにおいて、その技術力や設備、実績、そして品質検査の体制を重視することが、求める高品質な製品を得るための重要なポイントとなります。

まとめ

A5056材のフライス加工を発注する際のこだわりポイントは、まず素材の特性を理解することです。A5056は耐食性に優れ、加工性も比較的良い特性を持つアルミニウム合金です。そのため、加工時には切削油の使用や適切な切削速度・切削量を選定することが重要です。さらに、加工精度や表面仕上げの要件に応じて、適切な加工工程や工具の選定が求められます。これらのポイントに注意することで、高品質なA5056材のフライス加工を実現することができます。

質の良いA5052フライス加工を手に入れる!発注時の注意点とは?

最高品質のA5052フライス加工を手に入れたいと考えていますか? 発注する際に重要なポイントを知りたいですか?

この記事では、A5052フライス加工の質に関する重要な情報をお伝えします。どのように手に入れるか、どのような注意点があるか、ポイントを解説します。

あなたの製品やプロジェクトに最適なA5052フライス加工を見つけるためのヒントやアドバイスを提供します。素材の特性や加工方法について理解を深め、効果的な発注の方法を知ることで、製品の品質と効率を向上させることができるでしょう。

1. A5052アルミニウム合金の基礎知識

1-1. A5052の特性と一般的な用途

質の良いA5052フライス加工を手に入れるためには、発注時にいくつかの重要なポイントを押さえておく必要があります。A5052は、耐食性や加工性が優れているアルミニウム合金で、航空機の部品や建築材料など、幅広い用途で使用されています。そのため、A5052のフライス加工を成功させることは、多くのプロジェクトにおいて重要です。

まず、発注時には加工業者がA5052の取り扱いに精通しているかを確認することが大切です。経験豊富な業者であれば、材料の特性を理解し、最適な加工方法を提案してくれることが期待できます。例えば、A5052は比較的柔らかい材質であるため、適切な工具や速度で加工しなければ、材料を損傷させる恐れがあります。

次に、納期とコストのバランスも重要なポイントです。質の良い加工を求めると同時に、過度なコスト増や納期の遅延は避けたいものです。そのため、複数の業者から見積もりを取り、納期、コスト、加工品質を総合的に比較検討することが望ましいです。

最後に、加工後の品質保証やアフターフォローについても、事前に確認しておくべきです。もし加工品に不具合があった場合の保証や、追加の加工が必要になった際の対応など、信頼できる業者であれば、こうしたサポート体制もしっかりしています。

まとめると、質の良いA5052フライス加工を手に入れるためには、加工業者の選定、コストと納期のバランス、そして品質保証やアフターフォローの確認が重要です。これらのポイントを押さえることで、プロジェクトの成功に大きく寄与することでしょう。

1-2. フライス加工とは

質の良いA5052フライス加工を手に入れるためには、発注時に注意すべきいくつかのポイントがあります。まず、A5052とは、耐食性や加工性に優れたアルミニウム合金の一種であり、航空機や自動車の部品、さまざまな工業製品に使用されています。この素材を使用したフライス加工で高品質な製品を得るためには、加工業者の選定が非常に重要です。加工技術だけでなく、使用する機械設備の性能もチェックする必要があります。

例えば、A5052の加工では、精密な寸法の管理が求められるため、高精度な機械設備を持つ加工業者を選ぶことが重要です。また、過去の実績や口コミを参考に、品質管理体制が整っているかどうかも確認すると良いでしょう。さらに、納期の厳守やアフターサービスの充実など、取引条件もしっかりと確認することが重要です。

結論として、質の良いA5052フライス加工を手に入れるためには、加工業者の技術力だけでなく、機械設備の性能、品質管理体制、取引条件など、総合的に評価し選定することが不可欠です。これらのポイントをしっかりと押さえることで、望む品質の製品を得ることができるでしょう。

1-3. アルミ板加工の種類と特徴

質の高いA5052フライス加工を手に入れるためには、発注時にいくつかの重要なポイントを理解することが不可欠です。A5052とは、腐食に強く、溶接性に優れたアルミニウム合金であり、その加工性も非常に良いことから、さまざまな工業製品に使用されています。しかし、その品質を最大限に引き出すためには、加工を依頼する際に特に注意すべき点があります。

まず、加工業者の選定には、その技術力と経験を重視する必要があります。A5052フライス加工は精密な技術を要求されるため、過去の実績や口コミを参考に、信頼できる業者を選ぶことが大切です。例えば、航空機部品や医療機器など、高度な技術が求められる製品の加工経験がある業者であれば、より質の高い加工が期待できます。

また、具体的な加工内容についても、細部にわたって明確に伝える必要があります。加工の精度や表面処理の仕様、必要な耐久性など、製品ごとの要求条件を業者としっかりと共有することで、期待通りの製品を得ることが可能です。

結論として、質の良いA5052フライス加工を手に入れるためには、技術力と経験豊富な加工業者の選定、そして、具体的な加工要求の明確な伝達が重要です。これらのポイントをしっかりと押さえることで、用途に合った高品質な製品を手に入れることができるでしょう。

2. アルミ板のフライス加工方法

2-1. A5052のフライス加工プロセス

質の良いA5052フライス加工を手に入れるためには、発注時の注意点を理解しておくことが重要です。まず、A5052はアルミニウム合金の一種で、その加工性や耐蝕性に優れているため、自動車や航空機部品など幅広い用途で利用されています。この材料のフライス加工を成功させるためには、正確な仕様と要求される品質レベルの明確な提供が不可欠です。

例えば、加工する際の具体的な厚みや形状、表面処理の種類など、詳細な情報を加工業者に伝えることが重要です。また、加工精度に関する要求もしっかりと伝える必要があります。日本国内でのA5052のフライス加工を依頼する場合、加工業者の実績を確認することも重要なポイントの一つです。実際に高品質な製品を生産している業者かどうか、過去の事例や口コミなどを参考にすると良いでしょう。

最終的に、質の良いA5052フライス加工を手に入れるには、発注時に正確な要求を伝え、実績のある信頼できる加工業者を選ぶことがキーになります。このようにして、期待通りの製品を手に入れることができるでしょう。

2-2. アルミ加工における仕上げの種類

質の良いA5052フライス加工を手に入れるためには、発注時にいくつかの重要なポイントを把握しておく必要があります。A5052は、耐食性や加工性に優れたアルミ合金であり、さまざまな産業で利用されています。しかし、その特性を最大限に活かすためには、適切なフライス加工業者の選定が欠かせません。

まず、業者の技術力と経験を確認することが重要です。A5052は加工が比較的容易な材料ではありますが、精密な加工を求める場合、高度な技術が必要となります。例えば、複雑な形状の部品加工や、極めて薄い材料の加工など、特殊な要求に応えられるかどうかがポイントとなります。

また、納期とコストのバランスも重要です。質の高い加工を低コストで、かつ迅速に提供できる業者を選定することが求められます。しかし、安さだけを追求すると品質が犠牲になるリスクもありますので、過去の実績や口コミなどで業者の信頼性をしっかりと確認することが大切です。

最後に、アフターサービスの充実を確認しておくこともポイントです。加工後の問題点や改善要望に対して、迅速かつ柔軟に対応してくれる業者であれば、長期的なパートナーシップを築くことが可能です。

結論として、質の良いA5052フライス加工を手に入れるためには、技術力と経験、コストと納期のバランス、アフターサービスの充実という三つのポイントを押さえた業者選びが不可欠です。これらを念頭に置いて慎重に業者を選定することで、満足のいく結果を得ることができるでしょう。

2-3. アルミ厚板の切削加工技術

質の良いA5052フライス加工を手に入れるためには、いくつかの重要なポイントがあります。まず、加工を依頼する際には、加工業者の技術力と実績を確認することが重要です。なぜなら、A5052はアルミニウム合金の一種で、耐食性や加工性に優れているものの、扱い方を誤ると材質の特性を生かしきれないからです。例えば、ある加工業者は特にA5052のフライス加工に関して豊富な経験を持ち、細部にわたる注文にも対応可能な技術力を有しています。このような業者を選定することで、期待通りの品質を手に入れることができるでしょう。

また、発注時には材料の特性を理解し、加工に際しての細かな要望を明確に伝えることも大切です。加工業者に具体的な例を示しながら、どのような製品を望んでいるのかを伝えることで、予期せぬトラブルを避けることができます。

このように、適切な加工業者の選定と、発注時の明確なコミュニケーションが質の良いA5052フライス加工品を手に入れるための鍵となります。これらのポイントを抑えることで、期待通りの製品を手に入れ、プロジェクトの成功につなげることができるでしょう。

3. オーダーメイドアルミ加工の流れ

3-1. オーダーメイド加工のメリット

質の高いA5052フライス加工を選ぶことで、製品の耐久性や精度が格段に向上します。選択の際、重要なのは発注時のポイントを理解することです。まず、A5052の素材特性を理解し、それに適した加工業者を選ぶことが重要です。例えば、A5052は耐食性や溶接性に優れており、海洋関連や建築分野での使用が適しています。そのため、これらの分野に特化した業者を選ぶと良いでしょう。

次に、加工精度や納期、コストのバランスを考えることもポイントです。加工業者にはそれぞれ得意とする分野があり、細かな技術要求に応じられるかが異なります。実際に加工を依頼する前に、過去の実績や技術力、納期の厳守能力を確認しましょう。例えば、高精度の加工が必要な場合は、その分野に強い業者を選ぶ必要があります。

最後に、アフターサポートの有無も重要なポイントです。加工後のトラブルや不具合に迅速に対応してくれるかどうかは、長期的なパートナーシップを築く上で重要です。

結論として、質の良いA5052フライス加工を手に入れるためには、素材の特性を理解し、加工業者選びにおいて加工精度や納期、コストのバランス、そしてアフターサポートの有無を重視することが大切です。これにより、製品の品質向上だけでなく、信頼できる加工業者との長期的な関係構築に繋がります。

3-2. オーダーメイド加工のプロセスとステップ

質の良いA5052フライス加工品を手に入れるには、発注時の注意点が非常に重要です。まず、A5052という素材は、その優れた耐食性や加工性により、多くの工業製品に利用されています。発注時には、製品の用途や必要な精度を明確に伝えることが重要です。例えば、航空宇宙部品では非常に高い精度が求められますが、一般的な機械部品ではそこまでの精度は不要かもしれません。加工業者を選ぶ際は、その技術力や過去の実績を確認し、可能であれば加工前のサンプルを提供してもらい、品質を確認することが望ましいです。

また、納期やコストについても事前にしっかりと話し合い、予期せぬトラブルを避けるための対策を打つことが大切です。例えば、短納期を要求する場合、加工コストが上昇する可能性があるため、そのバランスを理解することが重要です。このように、発注時の細かな注意点に留意することで、希望する品質と条件でA5052フライス加工品を手に入れることができます。最後に、信頼できる加工業者と長期的な関係を築くことで、品質の安定した製品を継続して供給してもらえるようになります。

3-3. 設計図の準備と加工精度

高品質なA5052フライス加工の製品を確実に手に入れるためには、発注時にいくつかの重要なポイントがあります。この材料は、その優れた耐食性や加工性で知られており、多岐にわたる産業で利用されています。しかし、その特性を最大限に生かすためには、設計図の準備と加工精度に特に注意を払う必要があります。

まず、高品質な製品を得るための最初のステップは、詳細で正確な設計図を用意することです。設計図が不明瞭だと、製造業者は意図した仕様や寸法に沿った製品を正確に製作することが難しくなります。例えば、A5052材料を用いた航空機の部品製造では、極めて厳しい寸法公差が求められます。このような高精度が必要な場合、設計図は可能な限り詳細に作成するべきです。

次に、加工精度を確保するために、発注先の加工技術や実績を確認することが重要です。加工業者には様々な技術レベルや専門分野がありますので、A5052材料を精密に加工できる実績がある業者を選定することが肝心です。例として、複雑な形状の加工や微細な部品の製造が得意な業者を選ぶことで、期待通りの品質を確保できます。

結論として、質の良いA5052フライス加工品を手に入れるためには、正確な設計図の準備と、適切な加工技術を持つ業者の選定に注意を払うことが重要です。これらのポイントを押さえることで、望む品質の製品を確実に入手できるでしょう。

4. 発注時のポイントと注意点

4-1. 質の良いA5052フライス加工を手に入れるための発注のコツ

質の良いA5052フライス加工品を手に入れるには、発注時にいくつか重要なポイントがあります。まず、確かな技術を持つ加工業者を選ぶことが最も重要です。なぜなら、A5052材料は加工が難しい特性を持っているため、経験豊富な業者に依頼することで、高品質な製品を得られる可能性が高くなるからです。例えば、A5052は優れた耐食性を持っていますが、その加工時には熟練の技術が要求されます。次に、正確な仕様と要望を伝えることが大切です。加工業者とのコミュニケーションをしっかりと取り、期待する製品の詳細を明確にすることで、思い通りの製品を手に入れることが可能になります。最後に、発注前に見積もりと納期の確認を怠らないことです。コストとスケジュールを事前に確認することで、計画通りにプロジェクトを進めることができます。結論として、質の良いA5052フライス加工品を安心して手に入れるためには、信頼できる加工業者の選定、明確な仕様と要望の伝達、そして見積もりと納期の事前確認が重要です。これらのポイントを抑えることで、期待通りの製品を得ることができるでしょう。

4-2. 予算と納期のバランス

質の良いA5052フライス加工を得るためには、予算と納期のバランスが重要です。A5052は、その優れた耐食性や加工性から、様々な産業で利用されています。しかし、品質を犠牲にしてコストや納期を優先することは、長期的には損失を招くことになります。

例えば、短期間で安価に製品を製造しようとすると、加工誤差が生じやすくなったり、材料の特性を十分に活かせなかったりします。その結果、製品の品質低下や、後工程での再加工が必要になることもあります。日本のある部品製造会社では、最初は安価な加工業者に発注していましたが、結局品質問題で納期遅れとなり、信頼性の高い業者に再発注するハメになり、コストも倍増しました。

このように、初期の段階で質の高いA5052フライス加工を選択することは、最終的なコスト削減にもつながり、製品の信頼性を高めることができます。予算と納期をバランスよく考慮し、加工品質、業者の信頼性、過去の実績などを総合的に評価することが重要です。

質の良いA5052フライス加工を手に入れるためには、初期段階での正確な要求分析と、信頼できる加工業者とのコミュニケーションが不可欠です。これにより、予算と納期に見合った最適な製品を実現できます。

4-3. 加工業者の選定基準と質問事項

質の良いA5052フライス加工を入手するためには、加工業者の選定が非常に重要です。その理由は、加工の品質が最終製品の性能や耐久性に直接影響を及ぼすからです。具体的には、A5052という材質は、その加工技術や経験の深さによって、加工後の品質に大きな差が出ることがあります。例えば、精密なフライス加工が必要な場面では、加工精度や仕上がりの美しさが求められます。そのため、加工業者を選ぶ際には、これまでの実績や加工技術、設備の質、納期の厳守などを確認することが大切です。また、製品に求められる特性に応じて、どのような加工方法や技術を用いるか確認し、事前に見積もりやサンプルの提供を依頼することも有効です。こうした点を踏まえて加工業者を選定することで、A5052フライス加工の品質を保証し、最終製品の性能を最大限に引き出すことができます。

5. 大学や研究所向け加工サービスの特徴

5-1. 教育研究用途に適した加工サービスの選び方

質の良いA5052フライス加工を手に入れるためには、発注時の注意点を把握することが重要です。まず、A5052フライス加工の特徴を理解し、それに適した加工業者を選ぶことが、成功への第一歩です。A5052は、優れた耐食性や加工性を持つアルミニウム合金であり、その特性を活かすためには高い技術力を持つ加工業者を選ぶ必要があります。

具体的な例として、耐食性を活かした海洋関連の部品や、精密な機械部品の製造が挙げられます。これらの製品は、A5052の特性を理解し、正確に加工できる業者によって、その品質が左右されます。したがって、過去の実績や技術力、納期の確実性を加味して業者を選定することが肝心です。

また、コミュニケーション能力も重要なポイントです。製品の仕様や要望を正確に伝え、理解してもらうことで、望む結果を得ることができます。要望が複雑な場合は、図面やサンプルなどを用いて、明確に伝えることが重要です。

結論として、質の良いA5052フライス加工を手に入れるためには、加工業者選びが非常に重要です。そのためには、A5052の特性を理解し、技術力だけでなく、コミュニケーション能力にも優れた業者を選定することが求められます。正しい業者選びによって、期待する品質の製品を手に入れることができます。

5-2. 研究開発におけるカスタムメイド加工の利点

質の良いA5052フライス加工の品質を保証するためには、発注時に注意すべきポイントがいくつかあります。まず、結論から言うと、適切なサプライヤー選びが非常に重要です。理由としては、A5052のような特定の材料は加工技術や経験が豊富な業者でないと、品質の高い製品を作り出すことが難しいからです。

例として、過去には、経験不足の業者による精度の低い加工が問題となったケースがあります。これを避けるためには、業者選びの際にはその業者の過去の実績や専門性、顧客からの評価などをしっかりと確認することが重要です。特に、A5052フライス加工の経験が豊富で、高い技術力を持つ業者を選ぶことが肝心です。

また、具体的な加工内容や仕様についても、細かく打ち合わせを行い、理解し合うことが重要です。加工精度や仕上がりの質を左右する要因は多岐にわたるため、発注時には詳細な要望を伝え、業者とのコミュニケーションを密にすることが求められます。

結論として、質の良いA5052フライス加工を手に入れるためには、適切な業者選びと、詳細な要望の伝達が欠かせません。これらのポイントに注意を払い、信頼できるパートナーを見つけることで、満足のいく成果物を得ることが可能となります。

5-3. 研究機関とのコミュニケーションと協力体制

高品質なA5052フライス加工を得るためには、発注時にいくつかの重要なポイントがあります。この合金は、その優れた耐食性と加工性のために、多くの工業用途で重宝されています。しかし、その特性を最大限に活かすためには、適切な加工業者の選定が必須です。

まず、業者選びの際には、その技術力と経験を重視することが大切です。A5052の加工には、特定の技術が必要とされるため、これまでに同様の材料を扱った実績がある業者を選ぶことが望ましいです。例えば、一般的な鉄素材とは異なり、A5052はアルミニウム合金であるため、加工時の温度管理や切削速度など、特有の注意点があります。

また、細かな仕様や要望を正確に伝えることも重要です。これには、想定される使用環境や耐久性に関する要件など、具体的な情報が含まれます。具体例として、海水にさらされる環境で使用される部品であれば、その耐食性にさらに焦点を当てた加工が必要になります。

結論として、質の高いA5052フライス加工を手に入れるためには、加工業者の選定に際してその技術力と経験を確認すること、そして、自身の要望や仕様を明確に伝えることが重要です。これにより、期待する品質の製品を確実に得ることができます。

6. 単品から量産までの部品加工サービス

6-1. 単品加工の要求事項とプロセス

質の良いA5052フライス加工を手に入れるためには、発注時の注意点を理解することが必須です。まず、A5052の素材特性を理解し、それに適した加工方法を選ぶことが重要です。A5052は、耐食性や加工性に優れ、さまざまな産業で利用されています。しかし、その特性を生かすためには、加工業者の技術力や経験が不可欠です。

例えば、正確な寸法での加工を求める場合、事前に業者との綿密な打ち合わせが重要です。加工精度を左右する要素として、使用する機械の種類や刃物の状態、そして作業者のスキルが挙げられます。また、繊細なデザインの実現や複雑な形状の加工を希望する場合には、高度な技術が要求されるため、過去の作品や実績を参考に業者選びをすることが推奨されます。

さらに、コスト面においても、事前に見積もりを取り、納期とのバランスを考慮することが大切です。加工業者によっては、量産を前提とした低コストな提案から、少量多品種の高精度加工まで、幅広いニーズに対応可能です。しかし、質の高いサービスを求めるならば、必ずしも低価格が良いとは限りません。

最後に、質の良いA5052フライス加工を手に入れるためには、業者選びが最も重要です。そのためにも、素材の特性を理解し、具体的な加工要望を明確に伝え、業者とのコミュニケーションを密にすることが肝心です。そして、過去の実績や技術力、コストパフォーマンスを総合的に考慮し、最適な業者を選ぶことが、理想的な製品を手に入れる鍵となります。

6-2. 小ロット生産の特徴と対応能力

質の良いA5052フライス加工を手に入れるためには、発注時のポイントを把握しておくことが重要です。A5052は、軽量でありながら優れた耐食性を持つアルミニウム合金で、多くの産業分野で利用されています。発注時の注意点を理解することで、期待通りの製品を得ることができます。

まず、加工業者の技術力と経験を確認することが必要です。技術力が高く、A5052の加工経験が豊富な業者であれば、精密な加工が可能です。例えば、自動車の部品や航空機の構造材など、高い精度が求められる製品の加工実績を持つ業者を選ぶと良いでしょう。

また、見積もりの際には、加工の精度や仕上がり、納期などの詳細を明確に伝え、確認することが大切です。これにより、後からのトラブルを防ぐことができます。例えば、特定の寸法公差や表面処理の要求がある場合、それらが正確に反映されているかを確認することが重要です。

質の良いA5052フライス加工を手に入れるためには、加工業者の選定から、細かな発注のポイントに至るまで、細心の注意を払うことが求められます。技術力の高い業者選びと、正確な要求の伝達により、期待通りの製品を手に入れることができるのです。

6-3. 量産化に向けた加工の最適化

質の良いA5052フライス加工を手に入れるためには、発注時の注意点が重要です。この合金は、その優れた耐食性や加工性で知られ、多くの産業で利用されています。しかし、その特性を最大限に活かすには、発注時にいくつかのポイントを押さえておく必要があります。

まず、加工業者の選定に細心の注意を払うことが大切です。A5052の加工に熟練した業者であれば、材料の特性を理解しており、高品質な仕上がりを期待できます。例えば、東京や大阪などの主要都市では、この材料を扱った実績が豊富な業者が見つかりやすいでしょう。

次に、細かい仕様や要望を明確に伝えることがポイントです。具体的な寸法や耐久性、表面処理など、求める仕様を詳細に業者に伝えることで、期待に沿った結果が得られます。特に、特殊な加工が必要な場合は、その要件を正確に伝達することが重要です。

これらのポイントを押さえることで、質の良いA5052フライス加工を手に入れることができます。適切な業者選定と明確な要件の伝達は、期待通りの製品を実現するために欠かせない要素です。これらを実践することで、A5052の特性を最大限に活かした製品を得ることが期待できます。

7. A5052フライス加工のトラブルシューティング

7-1. よくある加工上の問題とその原因

質の良いA5052フライス加工を手に入れるためには、発注時の注意点を理解することが重要です。A5052材はその優れた加工性、耐食性で知られ、多くの産業で使用されています。しかし、その品質を最大限に引き出すためには、いくつかのポイントに注意を払う必要があります。

まず、加工業者の選定には細心の注意を払うことが重要です。実績と信頼性を有する業者を選ぶことで、加工誤差が少なく、長期的に使用できる製品を手に入れることができます。例えば、過去のプロジェクト実績や顧客からの評価を参考にすると良いでしょう。

また、加工にあたっては、正確な仕様書の提供が不可欠です。材料の厚みや加工精度など、細部にわたる要望を明確に伝えることで、期待通りの仕上がりを得ることが可能になります。例として、特に精度が求められる部品では、公差範囲を細かく指定することが重要です。

最後に、納期に関しても、現実的なスケジュールの設定が重要です。品質を担保しつつ迅速な納品を求める場合、加工業者との密なコミュニケーションが欠かせません。急ぎのプロジェクトでも、予め余裕を持ったスケジュールを組むことで、急な変更や修正にも柔軟に対応できます。

質の良いA5052フライス加工を手に入れるためには、業者選定の慎重さ、仕様の明確化、現実的な納期設定という三つのポイントが重要であることが結論として導かれます。これらを踏まえることで、製品の品質向上とプロジェクトの成功が期待できます。

7-2. 問題発生時の対応策

質の良いA5052フライス加工を選ぶ際は、ポイントを押さえることが重要です。まず、加工業者の選定が肝心です。なぜなら、A5052の加工技術には高度な専門性が必要で、全ての業者が同じ品質を提供できるわけではないからです。例えば、精密な部品加工を実績としている業者は、高品質なA5052フライス加工が期待できます。また、発注する際には、具体的な仕様や加工精度の要望を明確に伝えることが大切です。例として、航空宇宙産業向けの部品では非常に高い精度が求められるため、その基準を満たす業者を選ぶ必要があります。最後に、質の良いA5052フライス加工を手に入れるためには、価格だけでなく、納期やアフターサービスも考慮することが大事です。結論として、適切な業者選びと明確な要望の伝達が、質の良いA5052フライス加工を手に入れるための重要なポイントです。

7-3. 長期的な品質維持とメンテナンス

質の高いA5052フライス加工を選ぶ際、注意すべきポイントがいくつかあります。まず、結論から言うと、提供業者の選定に細心の注意を払う必要があります。その理由は、A5052という素材自体が、その耐食性や加工性に優れているため、加工の質が最終製品の品質を大きく左右するからです。例として、精密な加工が必要な部品では、業者が持つ加工設備の精度や技術力が重要になります。また、特定の業者では、独自の加工技術や後処理技術を用いて、より優れた品質の製品を提供している場合もあります。このように、A5052フライス加工を依頼する業者を選ぶ際には、その業者の技術力、設備の質、そしてこれまでの実績をしっかりと確認することが肝要です。最終的には、これらのポイントを踏まえた上で業者を選定することが、長期的に品質の高い製品を手に入れる上での鍵になります。

8. アルミ加工の最新トレンドと未来展望

8-1. 高精度加工技術の進展

質の高いA5052フライス加工を手に入れるためには、正しい発注時の注意点を理解することが非常に重要です。A5052は、その優れた加工性と耐食性で知られるアルミニウム合金で、航空機や自動車の部品、さらには精密機器の部品製造に広く使用されています。しかし、その特性を最大限に活かすためには、加工時に細心の注意を払う必要があります。

まず、加工業者選びにおいて重要なポイントは、高精度加工技術を持つ業者を選ぶことです。例えば、最新設備を有し、長年の経験を持つ業者は、複雑な形状や細部にわたる加工にも対応できる能力を持っています。次に、素材の特性に合わせた加工プログラムの選定が不可欠です。A5052は加工しやすい材料ではありますが、精度を求める加工では、切削条件や工具の選択が重要です。例えば、適切な切削速度や送り速度を設定することで、精密な加工が可能になります。

このように、質の高いA5052フライス加工を手に入れるためには、加工業者の技術力と、素材の特性に適した加工プログラムの選定が重要です。これらを踏まえた上で発注を行うことで、期待通りの製品を得ることができます。加工の品質は最終製品の性能に直結するため、発注時の注意点をしっかりと理解することが成功への鍵となります。

8-2. 環境に優しい加工方法の開発

質の良いA5052フライス加工を手に入れるためには、発注時の注意点を理解することが不可欠です。A5052は、その優れた耐食性や加工性から、多岐にわたる産業で使用されているアルミニウム合金です。しかし、その特性を最大限に活かすためには、加工業者の選定に細心の注意を払う必要があります。

まず、加工業者の技術力と経験を確認することが重要です。特に、A5052のフライス加工は精密さが求められますので、過去の実績や加工例をチェックし、その業者が要求する品質基準を満たしているかを検討しましょう。例えば、航空宇宙や医療機器など、高品質が求められる分野での加工経験がある業者は、高い技術力を持っている可能性が高いです。

また、納期の厳守やコミュニケーションの取りやすさも重要なポイントです。材料の特性上、加工中に予期せぬ問題が発生することがありますが、そうした時に迅速かつ適切な対応ができる業者を選ぶことが賢明です。

最後に、質の良いA5052フライス加工を手に入れるには、技術力の高い加工業者を選び、納期やコミュニケーションにも注意を払うことが重要です。これらのポイントを押さえることで、期待する品質の加工品を得ることができるでしょう。

8-3. 産業界のニーズに応える加工技術の革新

質の良いA5052フライス加工品を得るためには、発注時にいくつか注意すべきポイントがあります。まず、なぜこれが重要かというと、A5052材料はその加工性と耐蝕性で選ばれており、特に自動車や航空機の部品など、精密な仕上がりが求められる場面で多用されています。このため、加工業者の選定には特に注意が必要です。たとえば、過去にA5052材料の加工経験が豊富で、特にフライス加工において高い技術を持つ業者を選ぶことが重要です。加工機の精度や技術者のスキルが、最終製品の品質に直結するためです。また、見積もり段階で、加工精度や納期の条件を明確にすることも大切です。具体的な事例として、精密な航空機部品を製造している企業では、A5052のフライス加工を外注する際に、これらのポイントを徹底しています。このような細心の注意を払うことで、高品質な製品を安定して供給することが可能となります。結論として、質の良いA5052フライス加工品を得るためには、加工業者の選定や見積もり時の細かな条件の提示が非常に重要であり、これによって製品の品質を保証することができます。

まとめ

A5052フライス加工をする際には、素材の品質に注意することが重要です。品質の良いA5052素材を使用することで、加工した製品の耐久性や強度が向上します。また、発注時には納期や価格だけでなく、製造業者の信頼性や技術力も確認する必要があります。これらのポイントを押さえて質の良いA5052フライス加工を手に入れましょう。

フライス加工に強い!A5052アルミニウムの特性と発注の要点解説

フライス加工における「A5052アルミニウム」の特性や発注に関する重要な要点について、詳しく解説します。フライス加工は、精密な加工技術を要する分野であり、材料の選定は極めて重要です。A5052アルミニウムはその強度や耐食性からフライス加工に適しており、その特性を理解することは製品の品質向上につながります。また、発注の際に押さえておくべきポイントも見逃せません。本記事では、A5052アルミニウムの特性やフライス加工の基礎から具体的な発注のポイントまで、わかりやすく解説していきます。フライス加工に強い素材を取り扱う際に役立つ情報をお届けしますので、ぜひ最後までご覧ください。

1. A5052アルミニウムとは

1-1. A5052アルミニウムの基本情報

A5052アルミニウムは、フライス加工において非常に優れた材料であると広く認識されています。このアルミニウム合金は、加工性が高く、耐腐食性にも優れているため、様々な産業で使用されています。特に、自動車や航空機の部品、電子機器の筐体など、精密さが求められる分野での採用が多く見られます。A5052アルミニウムの特性として、その柔軟性と強度のバランスが挙げられます。このバランスが、複雑な形状への加工や、耐久性が求められる用途に最適である理由です。

発注の際の要点としては、まず、用途に応じた厚さや形状の材料を選定することが重要です。また、加工業者の選定にあたっては、A5052アルミニウムの加工経験が豊富な業者を選ぶことが望ましいです。経験豊富な業者であれば、材料の特性を活かした最適な加工方法を提案してくれることが期待できます。

これらの点を踏まえた上で、適切に材料と加工業者を選定することが、求める製品の品質を確保する上での鍵となります。A5052アルミニウムは、その特性を理解し、適切に扱うことで、高品質な製品を効率よく生産することが可能です。

1-2. A5052の化学成分と物理的特性

A5052アルミニウムはフライス加工に非常に適した材料であると言えます。これは、その化学成分と物理的特性によるものです。A5052は、耐食性に優れ、特に海水やその他の腐食性の環境に強いため、船舶や化学プラント等の部品に多く用いられます。また、優れた加工性能を持ち、特にフライス加工時の耐性が高いことが特徴です。

このアルミニウム合金の特性を最大限に生かすためには、発注時のポイントを把握することが重要です。例えば、加工する製品の用途に応じて、厚みや寸法の精度、表面処理の種類などを明確に指定する必要があります。また、A5052の物理特性を考慮し、フライス加工の際には適切な切削条件を選定することが、加工品質を保証する上で欠かせません。

結論として、A5052アルミニウムはその耐蝕性と加工性の高さから、フライス加工に適した材料であり、発注時のポイントを理解し適切な加工条件を選定することで、その特性を活かした高品質な製品を得ることができます。このようにA5052を選択することは、多くの産業での製品開発に大きな利点をもたらします。

1-3. A5052アルミニウムの利点

フライス加工で優れた性能を発揮するA5052アルミニウムは、その特性から多くの工業分野で重宝されています。この素材の最も大きな利点は、優れた耐食性と加工性にあります。特に、塩水などの腐食性の環境にさらされる部品の製造に適しているため、船舶や化学設備の部品に広く利用されています。

その理由としては、A5052アルミニウムが含有するマグネシウムが高い耐食性を持ち、また、比較的柔らかく加工しやすい性質を持つためです。具体的な例を挙げると、この素材は複雑な形状の部品や、薄肉でありながら強度が要求される部品の加工に適しています。フライス加工では、このような特性が特に求められる場合が多く、A5052アルミニウムはその要件を満たす理想的な材料です。

したがって、発注時には、その耐食性や加工性の優れた特性を理解し、用途に応じた最適な加工方法を選択することが重要です。A5052アルミニウムを選択することで、製品の品質向上とコスト削減を実現することが可能です。このように、A5052アルミニウムはフライス加工において強い素材であり、その選定と加工方法が重要なポイントとなります。

2. A5052の特徴と加工性

2-1. A5052の機械的特性

A5052アルミニウム合金は、フライス加工において極めて優れた特性を持つ材料です。その主な理由は、良好な加工性、高い耐食性、そして優れた耐力が挙げられます。これらの特性により、A5052は自動車や航空機の部品、電子機器のケースなど、幅広い用途で使用されています。特に、フライス加工による精密部品製造において、その性能を最大限に発揮します。例えば、複雑な形状や細部にわたる加工が必要な部品において、A5052はその加工性の良さから選ばれることが多いです。発注の際の要点としては、加工する部品の用途や必要とされる耐久性を明確にすることが重要です。これにより、適切な厚みや加工方法が選択され、最終的に求められる品質の製品を得ることができます。結論として、A5052アルミニウム合金はその優れた機械的特性を生かし、多様な産業分野でのフライス加工に適した材料であり、発注の際にはその用途と必要条件を考慮した選択が求められます。

2-2. フライス加工におけるA5052の優れた特性

フライス加工でA5052アルミニウムが注目されている理由は、その独特な特性にあります。この素材は、優れた耐食性や加工性を持ち合わせており、特にフライス加工に適しています。その理由の一つとして、A5052の柔軟性が挙げられます。この柔軟性により、複雑な形状や細かいパーツの加工が可能になり、加工時の材料の割れや欠けが少なくなります。

例えば、精密な機械部品や軽量で耐久性のある自動車部品の製造にA5052が選ばれることが多いです。さらに、その耐食性能は、海洋や厳しい環境下で使用される部品にとっても大きな利点です。

発注する際の要点としては、A5052の物性を理解し、加工方法や使用目的に応じて適した仕様を選ぶことが重要です。また、供給者との密な連携により、材料の品質管理や納期の確認を徹底することが求められます。

結論として、A5052アルミニウムはその特性からフライス加工において高い評価を受けており、発注にあたってはその特性を生かした適切な仕様選びと、信頼できる供給者との連携が成功のカギとなります。

2-3. A5052と他のアルミニウム合金の比較

A5052アルミニウムは、フライス加工において優れた性質を持つことが知られています。この合金は、加工性、耐蝕性、溶接性に優れ、特にフライス加工での使用に適しています。これらの特性から、A5052は自動車や航空機の部品、建築材料など、多岐にわたる分野で利用されています。例えば、自動車のボディ部品や航空機のフレーム、海水にさらされる環境で使用される建築材料など、耐蝕性が求められるアプリケーションで特に重宝されています。

発注の際の重要なポイントとしては、使用目的に合わせて品質のばらつきが少ない製品を選ぶことが重要です。また、フライス加工を行う際には、A5052の物性を理解し、適切な加工条件を選定することが、最終製品の品質を左右します。耐蝕性や強度など、求められる性質に応じて適正な加工技術を選択する必要があります。

これらを踏まえ、A5052アルミニウムは、その優れた加工性や耐蝕性を活かし、さまざまな分野での利用が期待されています。発注者は、これらの特性を理解し、適用分野や加工方法を選定することで、より良い製品作りに繋げることができます。

3. A5052のフライス加工

3-1. フライス加工とは

A5052アルミニウムは、フライス加工において抜群の性能を発揮します。その理由は、A5052が持つ優れた加工性と、低いひずみの発生率にあります。具体例として、この材料は航空機の部品や自動車のパネルなど、精密な加工が求められる製品に幅広く使用されています。これらの用途では、材料の均一な加工が必要不可欠であり、A5052アルミニウムはその要求を満たすことができるのです。発注の際は、材料の純度やサイズの精度を確認し、信頼できるサプライヤーから購入することが重要です。結論として、A5052アルミニウムの選択は、高品質なフライス加工品を得るための鍵となります。

3-2. A5052のフライス加工に適した条件

A5052アルミニウム合金は、フライス加工に非常に適しています。これは、その優れた加工性能と耐腐食性によるものです。フライス加工では、材料が精密に削られ、所望の形状に加工されますが、A5052はこのプロセスでの変形や削りカスの発生が少ないため、非常に扱いやすい材料です。

例として、自動車部品や航空機の部品製造において、A5052のフライス加工が活用されています。その高い耐久性と軽量性は、燃費効率の向上に貢献するため、特に航空機や自動車産業では重宝されます。

発注の際の重要なポイントは、加工業者がA5052の特性に精通しているかということです。また、加工前の材料準備や、加工後の仕上がり品質にも注目する必要があります。適切な機械設定と経験豊富な操作者により、A5052はそのポテンシャルを最大限に発揮することができます。

結論として、A5052アルミニウム合金は、その加工性と耐腐食性に優れており、フライス加工に適しています。発注時は、材料の特性を理解し、適切な業者選びが成功の鍵を握ります。これらのポイントを押さえることで、高品質な製品製造が可能になります。

3-3. 加工時の注意点とテクニック

フライス加工で優れた性能を発揮するA5052アルミニウムは、その加工性と耐久性から多くの産業で利用されています。この素材が選ばれる理由は、軽量でありながら高い強度を持ち、さらには優れた耐食性を有しているからです。特にフライス加工において、その柔軟性と加工のしやすさが、精密な部品製造において重宝されます。

例として、自動車や航空機の部品製造では、A5052アルミニウムの加工性が重要視されています。これらの産業では、軽量で強度の高い材料が求められるため、A5052は理想的な選択肢となります。また、耐食性能も高いため、長期にわたって部品の品質を保持することができます。

発注の際のポイントとしては、使用する加工機械の仕様や、加工する部品の形状、必要な精度などを明確にすることが重要です。加工業者と十分にコミュニケーションを取り、具体的な要求を伝えることで、理想的な製品を得ることが可能になります。

結論として、A5052アルミニウムはフライス加工において優れた選択肢であり、正確な発注のポイントを把握することで、高品質な部品製造が実現します。この素材の特性を最大限に活用し、効果的に加工することで、さまざまな産業でのニーズを満たすことができるでしょう。

4. A5052アルミニウムの発注ポイント

4-1. A5052の発注プロセス

A5052アルミニウムはフライス加工に強いという特徴を持っています。この特性は、加工性に優れ、精密な部品製造に適しているため、様々な産業での需要が高まっています。具体的には、A5052の材質は軽量でありながらも高い耐蝕性を持ち合わせており、自動車産業や電子機器の部品など、厳しい条件下でも性能を維持する必要がある製品に適しています。このような特性から、A5052アルミニウムの発注時には、その用途や加工に関する要件を明確にすることが重要です。

発注のポイントとしては、まず仕様の明確化が挙げられます。加工する製品の形状やサイズ、さらには耐蝕性などの特性に合わせた材質の選定が必要です。また、加工メーカーとのコミュニケーションも重要なポイントの一つです。フライス加工の経験や技術力など、メーカー選びにおいて細かなチェックが求められます。

結論として、A5052アルミニウムはその優れた加工性と耐蝕性により、幅広い産業での利用が期待される素材です。そのため、発注する際には、製品の用途や加工技術に合致した材質選びと、信頼できる加工メーカーとの良好な関係構築がキーとなります。これらのポイントを抑えることで、A5052アルミニウムの持つポテンシャルを最大限に引き出し、製品開発の成功に繋げることができます。

4-2. 発注時の仕様の決定方法

A5052アルミニウムは、フライス加工に適した素材として知られています。この素材の選択理由は、その加工性の良さと耐食性にあります。具体的には、A5052は軽量でありながら、強度を保持しやすく、特に海水や化学薬品に対する耐性が高いため、船舶や化学工業での使用が多いです。これらの特性から、精密な加工が求められる機械部品や外装材料にも適しています。

発注の際は、加工業者にA5052の物性を理解してもらい、加工方法や仕上がりの品質を具体的に指示することが重要です。例えば、フライス加工における切削速度や刃の選定は、素材の特性を踏まえた上で最適なものを選ぶ必要があります。また、A5052の耐食性を活かすため、加工後の表面処理についても検討するべきです。

まとめると、A5052アルミニウムはフライス加工に強く、その物性を理解し適切に発注することで、耐久性が高く精密な製品を得ることができます。発注時には、素材の特性に合った加工方法と仕上がりの品質が重要であり、これらを指示することが成功の鍵となります。

4-3. コストパフォーマンスと発注量

A5052アルミニウムは、フライス加工に適しており、コストパフォーマンスに優れています。その理由は、A5052が持つ一定の強度と優れた加工性にあります。特に、薄板加工や曲げ加工においてその特性を発揮し、様々な産業で利用されています。例えば、自動車の部品や電子機器の筐体など、精密な加工が求められる製品に多く使用されています。発注する際の要点としては、加工する製品の形状や使用条件を明確に伝え、適切な厚みや寸法の材料を選定することが重要です。また、量産を前提とした場合、コスト削減のためにも、発注量を適切に調整することが求められます。結論として、A5052アルミニウムはその加工性とコストパフォーマンスから、フライス加工において非常に魅力的な材料であり、その発注にあたっては製品の要件と量産計画を考慮することが重要です。

5. A5052アルミニウムの用途と市場

5-1. A5052アルミニウムの一般的な用途

A5052アルミニウムはフライス加工において顕著な強みを持っています。これは、その特性が加工の容易さと高品質の仕上がりを保証するからです。A5052は、優れた耐食性と加工性を兼ね備えた合金であり、特に船舶や自動車部品、建築材料などの分野で広く使用されています。例えば、船舶の部材や自動車のフレームに使われることが多く、これらの用途では素材の耐久性が極めて重要です。また、建築分野では、その美しい仕上がりが評価され、外壁材や内装材としても選ばれています。

発注の際の要点としては、まず用途に応じた厚みやサイズの選定が重要です。また、加工を行う際の特性を十分理解し、最適な条件での加工を心掛けることで、材料の性能を最大限に活かすことができます。さらに、耐食性を保つために、表面処理の要否も検討する必要があります。

結論として、A5052アルミニウムはその優れた特性から、フライス加工に強い素材として、多様な用途に適応することができます。発注時には、その用途に適した材質の選定と加工条件の理解が重要であり、これにより高品質な製品の製造が可能となります。

5-2. 特定産業でのA5052の採用事例

A5052アルミニウムはフライス加工に強く、その性質から様々な産業での利用が拡がっています。この合金は、その優れた加工性、耐食性、および強度のバランスの良さから、特に高い評価を受けています。例えば、自動車産業では、軽量でありながら高い強度を必要とする部品の材料として使用されているほか、海洋関連の機器ではその耐食性が重宝されています。

発注を検討する際のポイントとしては、まず、A5052の物質特性を理解し、製品の用途に適しているかどうかを確認することが重要です。また、納期やコストも重要な検討事項です。特に、特定の厚みや形状に加工する必要がある場合、加工業者との事前の打ち合わせが不可欠です。加工性や耐食性といった特性を生かし、最終製品の品質向上とコスト削減を図ることができます。

結論として、A5052アルミニウムは、その優れた加工性と耐食性により、幅広い産業で利用されており、発注時にはその特性を生かした製品設計と、加工業者との適切なコミュニケーションが成功の鍵となります。

5-3. A5052アルミニウムの市場動向と将来性

A5052アルミニウムはフライス加工に強いという特性があります。これは、その組成と硬さが、加工時の精度を高め、耐久性を提供するためです。フライス加工を要する製品製造においては、材料の選択が製品の品質を左右する重要な要素となります。具体的には、A5052アルミニウムは航空機や自動車の部品、電子機器の筐体など、精密さが求められる分野で広く使用されています。このアルミニウム合金は、その加工性、耐食性、強度のバランスが優れているため、多様な用途に適しています。

発注の際には、加工を行う企業の技術力や経験、そして提供できる加工精度を確認することが重要です。また、製品の用途に応じた材料の特性を理解し、それを踏まえた発注が求められます。日本では、精密加工技術を持つ企業が多く存在し、高品質な製品製造が可能です。

結論として、A5052アルミニウムはその特性からフライス加工に適しており、精密な製品製造には欠かせない材料です。発注時には、適切な企業選びと材料の特性を理解することが成功の鍵となります。

6. A5052アルミニウムの取り扱いと保管

6-1. 正しい取り扱い方法

A5052アルミニウムはフライス加工に強い素材であり、その理由はその特性にあります。このアルミニウム合金は、優れた耐食性と加工性を持っています。具体的には、A5052は腐食に強く、また、その柔軟性により複雑な形状への加工が可能となります。これにより、自動車の部品や電子機器の筐体など、精密な加工が必要な分野での使用が増えています。

発注を検討する際の要点としては、まず、加工する製品の用途を明確にすることが重要です。A5052の特性を最大限に活かすためには、製品の使用環境や必要な強度を考慮し、適切な厚みや形状を選択する必要があります。また、サプライヤー選びにおいては、加工技術だけでなく、材料の品質管理や納期の守り方も評価基準とすることが必須です。

結論として、A5052アルミニウムはその特性からフライス加工に適しており、正しい発注のポイントを押さえることで、高品質な製品を効率的に得ることができます。このアルミニウム合金を選択することで、耐久性が要求される製品の品質向上につながり、製造業者にとっては大きな利点となるでしょう。

6-2. 長期保管のための条件

A5052アルミニウムは、フライス加工に適した材料として知られています。この耐久性と加工のしやすさが、その理由の一つです。特に、精密な部品製造や複雑な形状の加工において、A5052の柔軟性は大きな利点をもたらします。例えば、航空宇宙産業や自動車部品の製造においては、この材料の精度と強度が求められます。また、フライス加工を行う際の熱伝導率の高さも、A5052アルミニウムの特徴の一つです。これにより、加工中の材料の変形が少なく、高精度の加工が可能になります。

発注時には、このようなA5052アルミニウムの特性を理解し、適切な仕様で発注することが重要です。たとえば、加工精度や材料の厚み、耐久性が要求される部品の製造には、A5052アルミニウムの特性を生かすことができます。また、供給業者には、フライス加工におけるA5052の取り扱い経験と技術力も確認することが必要です。

このように、A5052アルミニウムはフライス加工に強い材料であり、その特性を理解し、適切な発注を行うことで、高品質な部品製造が可能になります。

6-3. 品質維持のための環境管理

A5052アルミニウムはフライス加工に強いことで知られており、その特性を理解することは発注時の重要なポイントです。この素材は、軽量かつ耐食性に優れており、加工性が高いという利点を持っています。特に、フライス加工の際の精度が高く、滑らかな仕上がりを実現できるため、自動車や航空機の部品、電子機器の筐体など、精密性が求められる製品に適しています。

発注の際には、まずA5052アルミニウムのこれらの特性を生かすことができる製品かどうかを考えることが重要です。例えば、耐久性と軽量性を兼ね備えた部品が必要な場合や、表面が滑らかであることが求められる場合には、この素材が適していると言えます。

また、具体的な使用例としては、自動車のエンジン部品やフレーム、携帯電話の筐体、カメラの部品などが挙げられます。これらはすべて、A5052アルミニウムの特性を活かした製品であり、フライス加工によって高い精度と美しい仕上がりが実現されています。

結論として、A5052アルミニウムはフライス加工において優れた性能を発揮する素材であり、その特性を理解し、適切な製品に適用することで、高品質な製品を効率良く生産することができます。そのため、発注時には、素材の特性を十分に考慮することが重要です。

7. ケーススタディ:A5052アルミニウムの実例

7-1. 成功したフライス加工プロジェクトの紹介

A5052アルミニウムは、その加工性に優れる点からフライス加工に適した材料として広く認識されています。この素材がフライス加工に強い理由として、まずその優れた加工性が挙げられます。A5052は比較的柔らかいため、切削が容易であり、加工時の負荷が少ないのです。例えば、精密な部品を製造する際に、この素材を選ぶことで、高い精度を持つ製品を効率良く生産することが可能になります。

発注を検討する際の要点としては、まず、加工を行う業者の選定に注意を払うことが重要です。業者によって加工技術や経験に差がありますので、A5052アルミニウムを適切に扱えるか、事前に確認することが必須です。また、加工前の素材の品質も重要なポイントです。素材に含まれる不純物の量や、材料の均一性が加工の品質に直結するため、信頼できる供給元から購入することが求められます。

結論として、A5052アルミニウムはその優れた加工性により、フライス加工において多くの利点をもたらします。しかし、その利点を最大限に活かすためには、加工業者の選定や素材の品質にも注意を払う必要があります。適切な業者選びと質の高い素材の選定により、効率的かつ高品質な製品の製造が可能となります。

7-2. 発注の要点を生かした事例分析

A5052アルミニウムは優れたフライス加工性を持ち、それが発注時の重要なポイントとなります。その主な理由は、A5052が持つ良好な加工性および耐食性にあります。例えば、この材質は海水や多くの化学物質に対しても強い耐性を持っており、そのため船舶や化学工業用の部品製造に適しています。さらに、A5052は軽量でありながら高い強度を持つため、自動車や飛行機の部品としても用いられることが多いです。

発注の際には、これらの特性を最大限に活かすための具体的な要望を明確に伝えることが重要です。例えば、耐食性を活かしたい場合は、特定の化学物質に対する耐性の確認を事前に求めることができます。また、加工性を理由にA5052を選んだ場合は、加工業者に対してフライス加工の精度や可能な形状についての確認をおこなうと良いでしょう。

結論として、A5052アルミニウムはその特性を理解し、発注の際にそれを活かすことで、多種多様な用途に対応する高品質の部品を製造することが可能です。発注者は、A5052の特性を深く理解し、加工業者とのコミュニケーションを通じて、最適な製品を得るための要望を正確に伝えることが大切です。

7-3. トラブルシューティングと解決策

A5052アルミニウム合金はフライス加工において高い強度と優れた耐食性を誇ります。これらの特性のおかげで、精密な部品製造において広く利用されています。A5052の特性は、その加工性の良さに由来します。特に、薄板から中板の厚さにおいて、その真価を発揮します。例えば、自動車や航空機の部品、家電製品の外装など、多岐にわたる用途で使用されています。