加工技術 column

【工作機械必見】A5056の切削加工を成功させるポイント

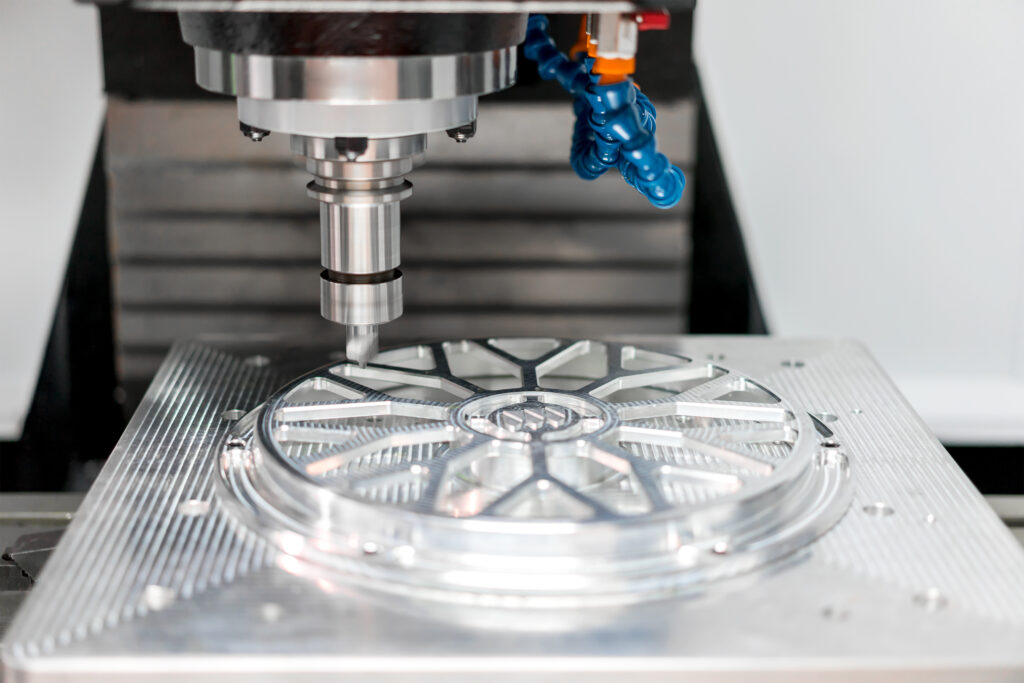

工作機械業界におけるA5056の切削加工に興味はありますか?A5056は高い強度と耐食性を持ち、幅広い用途で使用されています。この記事では、A5056の切削加工を成功させるためのポイントについて詳しくご紹介します。切削加工に関する知識や技術に興味がある方、必見の内容となっています。

1. A5056切削加工の基礎知識

A5056の切削加工は技術者にとって重要な課題です。この素材の成功した加工には、特有の性質を理解し、適切な工具と条件を選択することが不可欠です。A5056は、優れた耐食性を持つアルミ合金でありながら、柔軟性と強度を両立しているため、航空機や自動車部品など幅広い用途に利用されています。そのため、切削時には、工具の摩耗を防ぐために低速で慎重に加工すること、切削液を適切に使用して熱と摩擦を最小限に抑えることが重要です。具体的な例としては、エンドミルの使用時には刃先の角度を適切に選定し、チップの形状にも注意を払う必要があります。これにより、A5056の特性に合わせた最適な切削が可能となります。このようなポイントを抑えることで、A5056の切削加工は成功に導かれるでしょう。

2. 工作機械の種類とA5056の加工適性

工作機械におけるA5056の切削加工の成功は、正しい知識と方法の理解に大きく依存します。まず、その軽量性と優れた耐食性から、A5056合金は航空機の部品や海洋関連設備に多用されています。これを加工する際のポイントは、適切な工具選びと切削条件の調整にあります。例えば、切削速度や送り速度を合金の特性に合わせて最適化することで、精度の高い加工が可能になります。また、冷却液の使用で切削時の熱を抑制し、工具の摩耗や製品の変形を防ぐべきです。最適な条件での加工は、長期にわたる工具の寿命を保ち、コスト削減と生産性の向上にも繋がるため、再度、適切な工具と条件設定の重要性が強調されます。

3. A5056切削加工における材料の特性

A5056の切削加工に成功するためには、その材料特性を理解することが不可欠です。A5056はアルミ合金の一種で、軽量でありながら高い強度を持つため、航空機の部品や自動車部品といった高い耐久性が求められる分野でよく使用されます。しかし、この材料は切削時に発生する熱により、工具の摩耗を早めることがあります。そのため、適切な切削速度と冷却方法を選択することが、加工精度を保ちつつ工具の寿命を延ばすために重要です。例えば、低速で丁寧に加工を行い、効率的な冷却液を使用することで、工具の摩耗を抑えつつ、精密な加工が可能になります。総じて、A5056の切削加工では、材料の特性を踏まえた加工条件の選定が成功の鍵を握ると言えます。

4. 切削仕上面の粗さを改善する方法

切削加工において、仕上面の粗さは製品品質を左右する重要な要素です。特にA5056のようなアルミ合金は、その加工性に注意が必要です。成功の鍵は、適切な切削条件の選択にあります。具体的には、刃の材質選びや切削速度、フィードレートを合金の特性に合わせて最適化することが重要です。例えば、A5056は比較的軟らかいため、高速な切削が可能ですが、切削速度が高すぎると熱がこもってしまうため、適度な速度の選択が求められます。さらに、高品質な工具を使用することで、切削時の振動を低減し、仕上面の粗さを向上することができます。最終的には、これらのポイントを踏まえた上で、慎重な加工計画と丁寧な作業が、A5056の切削加工を成功に導くでしょう。

5. A5056のエンドミル加工の切削条件

A5056の切削加工を成功させるためには、適切な切削条件の選定が重要です。A5056はアルミニウム合金であり、その特性上柔らかく粘りがあるため、切削時にはツールに対する負担が大きくなりがちです。具体的には、エンドミルを使用する際は、高い切削速度と適正な送り速度を設定することがポイントです。例えば、切削速度を高く設定し過ぎると工具の摩耗が激しくなり、低すぎると切削面にバリが発生しやすくなります。また、冷却液の使用も切削面の仕上がりを良くし、工具寿命を延ばすのに役立ちます。適切な切削条件を見極め、精度の高い加工を目指しましょう。最終的には、材料の特性を理解し、それに合った加工条件を選定することが、A5056の切削加工成功の鍵を握ります。

6. NC加工プログラムの基本とA5056加工

A5056の切削加工に成功するためにはいくつか重要なポイントがあります。まず、このアルミ合金はその優れた耐食性や加工性により、多くの工業分野で利用されていますが、その特性を理解することが不可欠です。具体的には、A5056合金は一般のアルミ合金に比べて柔らかいため、正しい工具選びと切削条件の設定が鍵となります。例えば、鋭い刃先を持つエンドミルを使用すると、素材への負担を減らし、精密な加工が可能になります。また、適切な切削速度や送り速度を見極めることも重要で、これによりバリの発生を抑えつつ、効率的な加工を実現できるでしょう。最終的に、これらのポイントに注意を払うことで、A5056の加工においても高品質な成果物を得ることが可能となります。

7. 機械学習を活用したA5056の切削面粗さ判別

A5056の切削加工に成功する重要なポイントは、適切な工具選択と切削条件の最適化です。このアルミ合金は加工性が良く、軽量かつ耐食性に優れているため、航空宇宙や自動車産業での需要が高まっています。適正な刃具を選び、切削速度や送り速度、切り込み深さを適切に設定することで、効率的かつ精密な加工が可能になります。実際に、高速で安定した加工を可能とする超硬エンドミルの使用や、切削油を使った冷却を行うことで、A5056の優れた切削面を得ることができます。これらのポイントを押さえることで、A5056の加工における品質と生産性を向上させることが期待できます。

まとめ

A5056の切削加工を成功させるポイントは、適切な切削速度と刃先形状を選定することです。A5056は耐食性に優れており、切削時に発生する熱をうまく制御する必要があります。また、適切な切削油を使用することで切削時の摩擦を減らし、切削表面の仕上がりを向上させることができます。さらに、適切な切削工具や工作機械の選定も成功の鍵となります。

切削加工業者必見!A6061アルミの加工技術を高める方法

切削加工業者の皆さん、A6061アルミの加工技術を高めるための秘訣をお探しですか?本記事では、A6061アルミの特性や切削加工における効率的な方法について詳しく解説します。A6061アルミの特性を理解し、切削加工において効果的な手法を習得することで、製品の品質向上や生産性の向上につながるでしょう。お楽しみにしてください!

1. A6061 切削加工の基礎知識

A6061アルミニウムは、その優れた機械的特性から、切削加工業者にとって重要な材料となっています。加工技術の向上は、製品の精度向上とコスト削減に直結するため、技術の習得が不可欠です。例えば、A6061の加工においては、適切な切削工具の選定や切削条件の最適化が重要です。特に、エンドミルやドリルの材質に応じた刃の角度の調整など、細かい工夫によって加工精度を向上させることが可能です。また、適切な冷却剤の使用は、切削面の仕上がりを良くし、工具の摩耗を減らす効果があります。これらの技術をマスターすることで、A6061アルミの切削加工における競争力を高めることができます。結論として、具体的な工具選定や加工条件の見直しを通じ、切削加工技術を磨くことが、品質と効率の両面での成功につながります。

2. A6061 アルミニウムの特性と加工の利点

A6061アルミニウム合金は、その優れた機械的性質と加工しやすさから、切削加工業界において広く利用されています。この合金は、軽量かつ耐食性に優れ、航空宇宙、自動車、建築資材など幅広い用途に適しており、加工技術を高めることは業者にとって非常に価値のある目標です。A6061の加工を向上させるには、適切な切削工具の選定、切削条件の最適化、そして適切な冷却方法の適用が必要です。特に、合金の特性に応じた工具選定は、精度の高い加工を達成するために重要であり、専門性が高い仕上がりを要求される難易度の高い製品製造において、競争力を持つための鍵となります。以上の事から、A6061アルミの特性を理解し、それに適した加工技術を身に着けることは、切削加工業者にとって必要不可欠であり、更なる業界内での成功へと繋がるでしょう。

3. A6061 切削加工における材料の変形を避ける技術

A6061アルミニウム合金の切削加工において材料の変形を避ける技術は、高品質な製品を創出するために極めて重要です。この合金は優れた加工性と耐蝕性を持つ一方で、不適切な処理によっては変形しやすい特性もあります。たとえば、切削工具の選定に注意を払い、刃の材質や形状を適切に選び、また切削条件を最適化することが重要です。加えて、冷却液の使用も効果的で、熱による材料の変形を抑制し、切削精度を向上させます。このように適切な工具選定と切削条件の最適化、適切な冷却方法の三つの要素は、材料の変形を避けるために不可欠です。これらを実現することで、A6061アルミニウム合金の加工技術を高め、製品の品質を保つことができます。

4. アルミニウム製造技術の最新トレンド

A6061アルミの切削加工を行う際には、特定の技術的な工夫が必要です。A6061は加工性が良く、自動車部品や航空機の材料として広く用いられています。しかし、その硬さや熱伝導率の特性から、加工時には適切な工具選びと冷却技術が重要です。具体例として、超硬質のエンドミルを使用したり、切削液の流量や温度を細かく管理することで、加工面の仕上がりや精度を飛躍的に向上させることができます。また、CNC機械を活用することで、複雑な形の加工も正確かつ効率的に行えます。A6061アルミの切削加工技術を高めるには、最新の機械設備の導入とオペレーターの技術力向上が不可欠です。これらの方法を取り入れることにより、製品の品質向上と生産性の向上が期待できます。

5. A6061 アルミの機械加工方法の基本

A6061アルミの加工において、技術向上は生産性の向上に直結します。このアルミ合金は、その優れた機械的特性と加工性から、様々な工業製品で使用されています。精度の高い加工を実現するためには、適切な工具の選択が肝心です。例えば、切れ味の良いカッターや適切な刃先の形状を持つエンドミルを用いることで、加工時の負担を減らし精度を保つことができます。また、適切な切削速度や送り速度の設定は、工具の寿命を延ばし、一貫した加工品質を確保する上で不可欠です。最適な条件のもとでの加工は、A6061アルミの持つポテンシャルを最大限に引き出します。よって、加工技術を高めることは、製品の品質向上だけでなく、生産効率の向上にも寄与するのです。

6. 軽切削高速加工でA6061の潜在能力を引き出す

A6061アルミニウム合金は、その優れた機械加工性や耐食性により、切削加工業者にとって欠かせない素材です。一方で加工技術の向上は、製品の品質向上やコスト削減に直結し、常に追求すべき目標であります。そのため、軽切削高速加工を活用することが一つの解となり得ます。具体的には、工具の進歩を活かした薄刃加工や高速度での正確な切削が、A6061のポテンシャルを最大限に発揮させ、加工時間の短縮と仕上がりの向上をもたらします。実例としては、エンドミルの刃先を工夫したり、適切な冷却方法を選択することが、精度と効率の両立に寄与しています。これらの技術を駆使することで、A6061アルミの加工技術を格段に向上させることが可能であり、これは切削加工業者が取り組むべき重要なステップといえるでしょう。

7. A6061アルミのねじ穴加工とコストダウン戦略

A6061アルミニウムは、その優れた加工性能と経済性により、多くの切削加工業者にとって選択肢の一つです。この材質は加工技術を向上させることで、より効率的に導入することができます。まず、A6061は耐食性が高く、また軽量で加工が容易なため、高速度での加工が可能となります。これにより、生産性を向上させることができます。例えば、適切な刃先角度の工具を使用することで、材料の発熱を抑えつつ、なめらかな切屑の排出を促し、切削速度の向上を図ることができます。

次に、工具の摩耗を減少させることに重点を置くことで、長期にわたるコスト削減が可能です。特に、A6061アルミニウムの切削加工においては、ダイヤモンドコーティングされたエンドミルのような耐摩耗性に優れた工具を選択することが効果的です。加えて、定期的な工具の点検を行い、最適な切削条件を保持することで、工具寿命の延長と共に品質の安定を図ることができます。

最後に、これらの技術的な改善を施すことで、A6061アルミニウムの加工精度を高め、生産コストの削減を実現します。こうした積み重ねが、切削加工業者がA6061アルミを用いた製品の市場競争力を高める鍵となるでしょう。

8. A6061 切削加工におけるトラブルシューティングと解決策

A6061アルミニウム合金はその加工性と強度のバランスから、切削加工業者にとって魅力的な材料です。しかし、適切な加工技術を使わなければ、材料の性能を十分に引き出すことはできません。例えば、A6061の加工においては、適切な刃の選定や冷却液の使用が重要です。刃はアルミ合金用に特化したものを選び、冷却液は常に適量を保つことで、切りくずの排出をスムーズにし、加工面の仕上がりを向上させます。また、工具の送り速度や回転数の最適化も、A6061の効率的な加工には欠かせません。これらの点を遵守することで加工誤差を減らし、高品質な製品を一貫して製造することが可能になります。最終的には、これらの加工技術の向上がA6061アルミの切削加工業者の競争力を高める鍵となるのです。

9. A6061アルミ加工向けの高品質工具と機器

A6061アルミは加工性が良く、航空機や自動車など幅広い分野で使用されています。その高い加工性能を活かすには、適切な工具と機器の選択が不可欠です。例えば、超硬エンドミルやダイヤモンドコーティング工具は、A6061アルミの加工において、耐久性と精度を高めるのに有効な選択肢です。また、高速度での加工を可能にするCNC機械を導入することも、精度向上と時間短縮に貢献します。さらに、カッティングフルードの使用は、切削熱を抑え品質保持に重要な役割を果たします。このように各種工具や機器を選定する際には、材質の特性に合わせた選択が必要です。結論として、A6061アルミの切削加工技術を高めるためには、適切な工具と機器を選び、それらを最大限に活用することが重要です。

10. A6061 切削加工の将来展望と持続可能性

A6061アルミの切削加工を行う業者の皆さんにとって、加工技術の向上は事業の成長に直結します。この合金は軽量かつ強度があり、自動車や航空機など様々な分野で求められています。技術の向上には、最新の加工機器の導入やオペレーターの熟練が不可欠です。例えば、高精度のCNCマシニングセンターを導入することで、複雑な形状の部品も高い精度で製造することが可能になります。また、工具の選定にも注意が必要で、A6061の材質に適した切削工具を使用することで、材料の損耗を減らし、作業効率を上げることができます。さらに、定期的な研修を行いオペレーターの技術レベルを高めることも重要です。これらの方法を通じて加工技術を高めることが、競争力を保ち、持続可能なビジネスを築く鍵となります。

まとめ

A6061アルミは強度が高く、耐食性にも優れた素材です。そのため、切削加工においては適切な工具や切削条件を選定することが重要です。加工時の適切な切削速度や切削深さ、刃先の形状などを工夫することで加工精度を向上させることができます。また、冷却剤の使用や切削振動の低減などの工夫も重要です。切削加工業者はこれらのポイントを抑えることでA6061アルミの加工技術を高めることができます。

A5052の切削加工でコスト削減!タイムセービングのコツとは?

アルミニウム合金A5052の切削加工では、コスト削減とタイムセービングが重要な要素となります。この記事では、A5052の切削加工における効果的なコスト削減とタイムセービングの方法について解説します。A5052の特性や適切な加工方法について知り、効率的な生産プロセスを構築するためのヒントを提供します。

1. A5052 切削加工とは?

A5052の切削加工ではコスト削減を実現することが可能です。この成果の理由は、A5052合金が軽量で耐食性に優れ、加工性が良いためです。例えば、自動車や航空機の部品製造において、A5052の効率的な加工は材料費や加工時間の削減に直結します。精密な加工が求められる産業分野で、A5052を使うことにより、加工時の切削抵抗が少なく、工具の摩耗も軽減されるため、総合的なコストパフォーマンスが高まります。最終的には、A5052の切削加工はコスト効率を高めるだけでなく、製品の品質向上にも寄与し、企業の競争力を高める一助となるのです。

2. A5052 切削加工のコスト削減戦略

A5052の切削加工におけるコスト削減は、製造業の利益向上に直結します。この合金は、その優れた加工性と耐食性から、さまざまな産業で広く利用されています。コスト削減の鍵は効率的な工程管理にあります。例えば、切削工具の選定によって加工時間を大幅に短縮できます。また、切削条件の最適化は、工具の摩耗を減らし、交換頻度の低減にもつながります。具体的には、A5052の高速切削に適した工具を使用し、適切な速度と給送で加工を行うことが重要です。効率的な切削加工は、材料コストだけでなく、労働コストの削済にも効果的であり、結果として全体の生産コストを下げることができます。このように、適切な工具選定と条件設定によって、A5052の切削加工は、より経済的で効率的なものとなるのです。

3-1. 切削条件の最適化とは?

切削加工において、A5052のようなアルミニウム合金を扱う際は、コスト削減とタイムセービングを図ることができる最適化の手段があります。コスト削済の鍵となるのは、切削条件の選定に他なりません。具体的には、適切な切削速度、送り速度、切り込み量を選ぶことで、工具の摩耗を減らし、長寿命化を実現することが可能です。たとえば、A5052の場合は比較的柔らかい材質であるため、高速での加工が可能であり、これがタイムセービングに直結します。しかしながら、あまりにも高速すぎると工具の過度な摩耗や加工不良を引き起こすリスクがあります。したがって、材質や仕様に応じた適正な切削条件を見極めることが、効率的な加工フローを築く上で不可欠です。これにより、生産性を高めつつ、コストを抑制することが可能になり、結果として加工の品質向上にも寄与することになります。

3-2. 切削条件選定システムの活用

A5052の切削加工を行う際、コスト削減は重要なポイントです。コストを削減するためには、効率よく加工を行うことが必要です。具体的には、切削速度や送り速度、刃の交換タイミングの最適化を行い、無駄な時間を省くことがコツです。例えば、A5052は切削抵抗が低いため高速での加工が可能となります。しかし、適切でない条件で加工を行うと、刃の摩耗が早まり結果的にコスト増につながります。加工条件を事前にシミュレーションし、最適な条件を見極める切削条件選定システムの活用がコスト削減に繋がります。結論として、適切な切削条件の選定により、A5052の切削加工で効率を上げることがコスト削減への近道と言えます。

4. 工法転換によるA5052 切削加工の効率化

A5052の切削加工でコスト削減を実現するためには、効率的な工法への転換がカギとなります。A5052のようなアルミニウム合金は、その優れた加工性能により、多くの工業製品に使用されていますが、切削工程のコストが高まっているのも事実です。解決策の一つとして、高速かつ精密な切削を可能にする最新の工具の使用や、工程の自動化の促進が挙げられます。たとえば、マルチタスク加工機を導入することで、複数の工程を一つの機械でこなすことができ、作業時間の短縮と設備投資の削減につながります。また、切削条件の最適化により、工具寿命を延ばし、頻繁な交換コストを抑えることも可能です。このように工法を見直すことで、A5052の切削加工を効率化し、究極的にはコスト削減に繋がるのです。

5. 設備投資とA5052 切削加工コストの関係

A5052の切削加工においてコスト削減を実現するには、適切な設備投資が重要です。なぜならば、最新の切削機械を導入することで加工速度の向上と精度の向上が期待でき、結果的に時間当たりの生産性が向上するからです。具体的には、自動工具交換機能や高性能な切削液の使用が挙げられます。これらは、A5052のようなアルミ合金の加工時に発生しやすい熱や摩耗を最小限に抑え、切削工具の寿命を延ばし、連続稼働時間を増やすことができます。また、CAD/CAMソフトウェアによる事前の加工シミュレーションを行うことで、無駄な試作や加工ミスを減少させることが可能となります。これらの技術投資によって、A5052の切削加工でのコスト削減とタイムセービングが実現できるのです。

6. A5052 加工機の基本メリット

A5052の切削加工では、そのコストパフォーマンスの優秀さから、多くの企業がコスト削減に成功しています。特に、A5052は加工性が良好でありながら、耐腐食性にも優れているため、様々な産業で利用されているアルミニウム合金です。コストを削減するためのタイムセービングのコツとしては、適切な切削条件の選定や効率的な工具の使用が挙げられます。例えば、切削スピードやフィード率の最適化、チップの形状を選定することで、工具の摩耗を低減し寿命を延ばすことができます。また、CNCなどの最新技術を取り入れた機械を使用することにより、加工時間の短縮と精度の向上が図れるため、結果的にコスト削減に繋がります。最適な切削条件と効率的な工具を選択することで、A5052の加工コストを削減し、生産性の向上を実現することが可能です。

7. 工程短縮によるA5052 切削加工のコスト削減

A5052の切削加工におけるコスト削減は、工程の短縮を鍵としています。このアルミニウム合金は、その加工性の良さから多くの産業で利用されていますが、加工時間が長くなるほどコストも増大するため、工程の効率化が求められます。具体的には、適切な工具の選定や切削条件の最適化を行うことで、無駄な加工時間を削減できます。例えば、切削速度を上げることで一回の加工でより多くの素材を削り取ることが可能になり、結果として加工時間が短縮されます。また、耐久性の高い工具を使用することで、工具交換の頻度を減らし、連続加工が可能になることも一つの方法です。こうした技術的な工夫により、A5052の切削加工における生産性は向上し、コスト削減に繋がります。総じて、工程を見直し、最適化することで、A5052の切削加工のコストを削減できることが結論づけられます。

8. A5052 切削加工における環境影響評価

A5052の切削加工によってコスト削減を実現するには、工程を見直すことが鍵となります。なぜなら、A5052はアルミニウム合金であり加工性が良いため、切削条件を最適化することで加工時間を短縮し、結果的にコストを削減できるからです。例えば、切削速度や送り速度を上げる、適切な切削液を使用することで、加工効率が向上します。さらに、専用の切削工具を用いることで、一つの工具で複数の工程を行えるようにし、工具交換の時間も削減することができます。これらの工夫により、A5052の切削加工では、コストを抑えつつ品質を保持することが可能です。コストを低減しながら効率的な生産を目指すことで、企業の競争力を高めることができるでしょう。

9. 生産性向上への道:A5052 切削加工の研究動向

A5052の切削加工においてコスト削減を実現するためのタイムセービングのコツは、効率的な工程設計と適切な工具選択にあると結論づけられます。なぜならば、A5052はアルミニウム合金の一種で、耐食性や加工性に優れる一方で、切削工程でのコストパフォーマンスも求められます。具体的な例として、多刃エンドミルの使用や最適な切削速度の選定が挙げられます。多刃エンドミルを使うことで、一度に多くの切削が可能となり、工数を減らしつつ加工時間を短縮できるためです。また、材料と工具の組み合わせに応じた切削速度の適正化は、工具の摩耗を抑え、耐久性を高めることで長期的に見てコストを抑制します。したがって、A5052の切削加工でコスト効率を高めるためには、これらのポイントに注意を払うことが重要となります。

まとめ

A5052はアルミニウム合金の一種であり、その切削加工においては適切な工具選びと適正な切削条件が重要です。適切な切削速度や切削量を選定することで、コスト削減と作業時間の短縮が実現できます。また、切削液の使用や適切な刃先形状の選定も重要です。これらのコツを抑えることで、A5052の切削加工における効率的な生産が可能となります。

【現場の効率化】A5056の切削加工時間を短縮する方法

今日の現場では、効率化がますます重要視されており、A5056の切削加工時間を短縮する方法に関心が集まっています。A5056は高強度のアルミニウム合金であり、その切削加工は慎重な計画と適切な方法が必要です。この記事では、A5056の切削加工における効率化のポイントやコツについて解説します。A5056の切削加工に携わる皆さんは、ぜひこの記事を参考にして、作業効率の向上に役立ててください。

1. A5056切削加工の基礎知識

A5056の切削加工時間を短縮することは、製造コストを削減し効率を向上させる重要な要素です。そのためには、適切な切削条件の選定が不可欠です。例えば、切削速度、送り速度、切り込み深さを最適化することにより、一回の加工でより多くの材料を効率的に除去できます。具体的には、A5056の材質特性に合わせた刃具の選定が、加工時間の短縮に貢献します。また、CAD/CAMソフトウェアを利用した加工プログラムの事前シミュレーションによって、無駄な工程を削減し、よりスムーズな切削パスを実現することも有効です。これらの改善策を講じることで、A5056の切削加工時間を短縮し、製造現場の効率化に寄与することができます。

2. 工数削減のためのA5056切削加工事例紹介

A5056の切削加工時間を短縮することは、生産効率を高め、コスト削減に直結します。そのためには、切削条件の最適化が非常に重要です。例えば、適切な刃の選定や、切削速度の調整を行うことで、加工時間を削減できる場合があります。具体的には、刃の形状が切削抵抗を低減させ、材料の除去率を上げる設計を選ぶこと、また、高速度鋼や超硬材料を使用した工具を使用することで、より速い切削速度での加工が可能になります。工具メーカーから提供されるカタログや専門家の知見を参考に、A5056の特性に合った最適な工具と加工条件を選定し、試作と改善を繰り返すことが効率化の鍵となります。こうした取り組みにより、切削加工時間の短縮を実現し、生産性の向上に寄与することが可能です。

3. A5056切削加工における環境改善策

A5056の切削加工の効率を向上させることは、生産性を高める上で重要です。そのためには、まず適切な工具の選択が必要不可欠です。具体的には、A5056に最適化された切削工具を使用することで、摩耗を減らし、加工時間の短縮に寄与します。例えば、超硬材質で作られたエンドミルは、耐久性に優れており、精度の高い加工が期待できるため、A5056のようなアルミニウム合金の加工に適しています。また、切削液の選定も重要で、適切な切削液を用いることで工具の冷却と潤滑が得られ、切削抵抗を下げることができます。このように工具と切削液の最適化を図ることで、A5056の切削加工時間を有効に短縮することが可能です。

4. A5056切削加工不良の原因と対策

A5056の切削加工時間を短縮することは、製造業におけるコスト削減に直結します。この合金の加工においては、工具の選定や切削条件の最適化が重要となります。例えば、高速度鋼や超硬合金を使用した工具は、耐久性と効率性を向上させ、加工時間の短縮に寄与します。また、適切な切削速度や送り速度の設定は、加工面の仕上がりを良くし、再加工の必要性を減少させます。さらに、最新のCNC技術を取り入れることで、作業の自動化と精度の向上が期待でき、結果として加工時間の削済みに繋がります。これらの方法を組み合わせることで、A5056の切削加工時間の短縮が実現し、生産性の向上に貢献します。

5. 切りくず搬送・処理装置の役割と効率化

A5056の切削加工時間の短縮は、生産効率の向上に直結します。具体的な理由として、切削加工時間が短縮されると、それに伴い機械の稼働時間が減少し、電力消費が抑えられるため、経済的なメリットが生まれます。また、加工待機時間の短縮によって、次の工程への移行が迅速になり、全体の生産性が向上します。実際に、A5056の加工時間短縮を実現するため、刃物の材質の見直しや、最適な切削条件の検証、さらには切削液の改善などが試みられています。これらの取り組みにより、工具の摩耗が抑えられ、正確な加工を継続できるため、加工精度の向上にも寄与します。結論として、A5056の切削加工時間を短縮することは、コスト削減と生産性向上の両面で企業にとって重要な施策であり、積極的な取り組みが求められます。

6. 高能率A5056切削加工技術の展望

A5056の切削加工時間を短縮することは、製造業における生産性向上に直結します。理由は、素材の特性に応じた最適な加工方法を見極めることで、無駄な工程を削減し、コストと時間の節約につながるためです。例えば、A5056のようなアルミニウム合金は、適切な切削液の使用や適正な切削速度の選定により、加工時間を大幅に短縮できることが知られています。また、専用の工具を用いることで素材への負担を減らし、耐久性を高めることができるため、長期的な視点で見ても効率が良くなります。これらの方法を踏まえると、A5056の切削加工における時間短縮は十分に可能であり、それは生産性の向上に大きく寄与するでしょう。

7. 工具費用の低減に向けたA5056切削加工の工夫

A5056の切削加工時間を短縮することは、生産性の向上に直結します。この目的を達成するためには、適切な工具の選択と加工パラメータの最適化が重要です。例えば、特定の材料に対応したコーティングが施された切削工具を用いることで、耐久性が向上し、工具交換の頻度が低減します。また、加工速度や送り速度を事前のテストを通じて最適化することで、効率よく材料を削り取ることが可能になります。実際に、これらの対策を実施した工場では、加工時間が20%短縮されるなどの成果を報告しています。結論として、工具選定とパラメータの調整により、A5056の切削加工時間を効果的に短縮し、生産効率を高めることができるのです。

8. 切削工具の長寿命化とA5056切削加工への応用

A5056の切削加工時間を短縮することは、生産効率を大幅に向上させるために重要です。具体的な方法としては、切削工具の選定に着目し、より耐久性が高く効率の良い工具を使用することが挙げられます。例えば、ダイヤモンドコーティングされたエンドミルなどは、A5056のようなアルミニウム合金の加工において長寿命であり、工具交換の頻度を減らすことができます。このようにして工具寿命を延ばすことで、連続加工時間が長くなり、結果として加工時間の短縮とコスト削減につながります。最終的には、適切な工具を選定することにより、A5056切削加工の効率化を実現することが可能です。

9. 総括

A5056の切削加工時間を効率化することは、生産性の向上に直結します。理由としては、加工時間の短縮が材料コストの削減と機械の稼働率向上に寄与するためです。具体的な方法としては、新しい切削液の採用や最新の工具技術の導入が挙げられます。例えば、耐久性に優れた切削工具を使うことで、交換頻度が減少し、無駄な停止時間を削減できます。また、切削条件の最適化によっても、加工効率は格段に上がります。これらの施策を総合することで、A5056の切削加工時間の短縮が達成され、結果として生産効率が高まるのです。

まとめ

A5056の切削加工時間を短縮するためには、適切な切削条件や工具の選定が重要です。切削速度や送り速度、切削液の使い方などを最適化することで効率的な加工が可能です。また、最新の切削加工技術や工具を導入することも効果的です。現場の生産性向上に向けて、効率化を図るためには継続的な改善が不可欠です。

【加工屋さん必読】A5052アルミの品質向上を図る切削テクニック

A5052アルミの品質向上を図る切削テクニックについて知っていますか?本記事では、A5052アルミの切削加工における品質向上のためのテクニックについて解説しています。A5052アルミを使った加工において、切削加工がどのように品質向上につながるのか、具体的な方法や注意点について詳しく紹介しています。A5052アルミの切削加工に興味がある方は、ぜひご覧ください。

1. A5052 切削加工の基礎知識

A5052アルミ合金の切削加工を行う際には、品質向上のためいくつかのテクニックがあります。まず、このアルミ合金は耐食性と加工性が高く、多くの加工屋さんに利用されていますが、適切な方法で加工しなければ、その優れた特性を生かすことができません。例えば、切削速度の最適化、適切な切削液の選択、そしてツールの状態を常に良好に保つことが重要です。具体的には、高速での粗切削を行い、仕上げ切削では低速に切り替えることが品質向上に繋がります。また、A5052アルミ合金の切削においては、非鉄金属用の切削液を使用することで、切削性能を高め、工具の寿命を延ばす効果が期待できます。最適な加工条件のもとで切削を行うことで、A5052アルミ合金の品質を向上させ、より良い製品作りに寄与することができるのです。

2. A5052 切削加工における表面層の重要性

A5052アルミニウム合金の切削加工は、品質向上が求められる分野であることから、その技術の精度を高めることは非常に重要です。この合金は、軽量かつ耐食性に優れた素材であるため、航空機や自動車など幅広い産業で利用されています。品質を左右する大きな要素の一つに、切削加工によって生じる表面層の性質があります。適切な切削条件を見極め、表面粗さを最適化することで、耐久性や耐食性が飛躍的に向上します。例えば、切削速度や送り速度、工具の選択など細かなパラメータの調整により、加工面の微細な損傷を減少させることが可能です。また、冷却液の適切な使用も、加工時の熱影響を抑制し品質向上に寄与します。まとめると、A5052アルミの切削加工においては、表面層の性質を理解し、適切な切削条件を見極めることが品質を大きく左右するため、技術者はこれらの点に注意を払う必要があります。

3. A5052 切削加工とDIJETターニングツールの関係

A5052アルミの品質向上を図る切削加工には、適切なテクニックが必要不可欠です。この素材は強度と耐食性に優れていますが、加工時には工具の選定や切削条件が品質に直結します。例えば、DIJETのターニングツールは、切削速度の安定化や長寿命が期待され、A5052の加工に適しているとされています。このような高精度な工具を使用することで、素材固有の性質を損なわず、かつ精度の高い加工が可能となります。その結果、切削面の仕上がりが向上し、製品の品質が一層高まるのです。したがって、A5052アルミを加工する際には適切な工具を選び、正しいテクニックを用いることが品質向上の鍵となります。

4. アルミニウムA5052の機械加工の最新動向

アルミニウムA5052は、その加工性の良さから多くの加工屋さんに重宝されています。しかし、加工技術が品質向上の鍵を握ることは明白です。特に、切削加工においては、精密な技術が求められるため、より良い製品を作るための方法として以下のテクニックが挙げられます。まず、適切な切削液の使用は、工具の摩耗を減少させ、長寿命化を図る上で非常に重要です。また、適正な切削速度と送り速度の選定は、A5052の持つ特性を最大限に生かしながら、精度の高い加工を可能にします。具体例としては、微細なバリの発生を防ぐために、切削工具の選定にも気を配ることが重要です。締めくくりとして、これらの技術を駆使することで、A5052アルミニウムの加工精度は大きく向上し、より品質の高い製品製造に繋がるのです。

5. ZXコートUPMILLシリーズによるA5052の加工効率化

A5052アルミは、その優れた加工性により幅広い加工屋さんにとって重宝がられています。しかしながら、より品質を向上させる切削テクニックを理解することが、製品の精度向上に不可欠です。具体的には、ZXコートUPMILLシリーズのエンドミルを使用することで、A5052の切削加工における効率と仕上がりが格段に向上します。このエンドミルは、特殊なコーティングが施されており、アルミの粘着による刃物の摩耗を防ぎつつ、滑らかな切削を実現します。また、エンドミルの形状もA5052の切削特性に合わせて最適化されているため、余計なバリの発生を抑え、加工面の精度を高めます。このようにZXコートUPMILLシリーズを利用することは、A5052アルミの品質を向上させるための効果的な手段であり、加工屋さんにとっては大きなメリットとなります。

6. 切削工具の選定とA5052 アルミニウムの加工性

A5052アルミニウムの品質向上には適切な切削工具の選定が不可欠です。この合金は加工性が高く、器具や部品の製造に広く使用されています。しかし、工具が不適切だと仕上がりの精度に影響を及ぼすだけでなく、材料の無駄遣いにもつながるため、適正な切削工具の選定は生産性を左右する重要な要素となります。例えば、刃の形状や材質、コーティングの種類によって、切削時のアルミニウムの発熱量や粉塵の発生量が大きく変わります。また、工具の刃の数や回転速度の調整も、A5052のようなアルミ合金の加工時には品質向上に不可欠です。最適な工具を選ぶことで、精度の高い加工を実現し、材料の無駄を減らし、生産効率の向上にも寄与します。結局のところ、A5052アルミニウムの加工において品質を高めるためには、切削工具の選定に妥協しないことが重要です。

7. ソリッドエンドミルとA5052 切削加工の組み合わせ

A5052アルミニウム合金の加工において、品質を向上させることは業界全体の目標です。そのためには、適切な切削テクニックが必要不可欠です。例えば、ソリッドエンドミルはA5052の加工に特に適しており、その組み合わせは、精度の高い仕上がりを実現します。この工具を使用することで、材料の硬度に適応し、加工中の振動を抑制し、より滑らかな表面を作り出すことが可能になります。さらに、適切な切削速度と送り速度の設定により、切削抵抗を最適化し、工具の寿命を延ばすこともできます。このようなテクニックを駆使して、A5052の品質を向上させることは、加工屋さんにとって重要です。結論として、適切な工具の選択と切削条件の最適化により、A5052アルミの加工品質は飛躍的に向上します。

8. A5052 切削加工におけるトラブルシューティングと対策

A5052アルミの切削加工時に品質向上を実現するためには、適切なテクニックが必要です。この合金はその優れた可塑性と耐食性により、自動車や航空機の部品など、多くの産業で利用されています。しかし、その柔軟性が原因で切削時にはバリが発生しやすかったり、仕上がりの精度に影響を及ぼすことがあります。こうした問題を解決するためには、刃の進行速度や送り速度を調整すること、適合する潤滑油の使用、切削工具の選択に気を使うことなど、具体的な対策を講じる必要があります。加えて、仕上げには充分な時間をかけ、必要に応じて後工程での研磨を行うことが望ましいです。これらのテクニックを駆使することで、A5052アルミの加工品質は格段に向上し、より高品質な製品を提供することが可能になります。

9. A5052 切削加工プロセスの最適化と工程管理

A5052アルミニウム合金はその優れた加工性と耐食性により、幅広い産業で使用されています。しかし、品質向上のためには適切な切削テクニックが不可欠です。例えば、切削速度や送り速度の最適化、適切な冷却液の使用は加工時の変形を防ぎ、より高精度な製品を生産する上で重要です。また、工具の選定にも注意が必要で、A5052の性質に合った刃物を使用することで、摩擦や切削抵抗を減らし、工具の摩耗を抑えることができます。さらに、加工後のバリ取りや表面処理を丁寧に行うことで、製品の品質を一層高めることが可能です。これらのテクニックを駆使して品質向上を図ることで、我々はより信頼性の高い製品を提供し得るのです。

10. A5052 切削加工の未来:革新的技術と展望

A5052アルミニウム合金は、その優れた加工性能と耐食性により、幅広い産業で利用されています。品質向上のためには、適切な切削テクニックが必要不可欠です。具体的には、切削速度や送り速度、工具の選択に注意を払うことで、加工面の精度を高め、工具寿命を延ばすことが可能です。さらに、切削液の適切な使用は、発熱を抑え、製品の品質を向上させます。例えば、ある加工屋さんでは、これらのテクニックを駆使し、製品の表面粗さを大幅に改善することに成功しました。その結果、顧客満足度の向上とリピート率の増加が見られました。このように、適切な切削テクニックの実践は、A5052アルミの品質を向上させるだけでなく、ビジネスの成功にも直結するのです。

まとめ

A5052アルミの切削加工において品質向上を図るためには、適切な切削テクニックを採用することが重要です。適切な切削速度や刃具の選定、切削液の使用などがポイントとなります。また、適切な工具の選択や刃物の状態管理によって加工精度を向上させることが可能です。品質向上を図るためには、熟練した加工技術や最新の切削技術を取り入れることが重要です。

プロが教える!A5056切削加工で高精度を目指す方法

高精度な切削加工を目指すために、A5056という素材の特性を理解し、それに適した切削加工方法を知ることが重要です。この記事では、プロが教えるA5056切削加工のポイントを詳しく解説します。A5056の特性や切削加工における注意点、効率的な加工方法などを学び、高品質な加工を実現しましょう。A5056切削加工において重要なポイントを押さえて、高精度な加工を目指しましょう。

1. A5056切削加工の基礎

A5056素材の切削加工で高精度な製品を実現するには、適切な方法の選定が不可欠です。A5056は軽量でありながら強度が高いため、航空宇宙産業などで広く利用されています。しかし、その加工には特有の課題があります。例えば、この材料は熱伝導性が高く、切削時に発生する熱が工具へのダメージを加速させるため、適切な冷却方法の適用が重要です。また、切削工具の選択にも注意が必要で、A5056のようなアルミ合金専用のものを選ぶことで加工精度を高めることができます。具体的な例としては、ダイヤモンドコーティングされたエンドミルがA5056の加工に適しており、刃先の耐摩耗性を高め、長寿命化を図ることができます。最適な切削条件と組み合わせることで、A5056の切削加工における精度と効率を大きく向上させることが可能です。

2. エンドミル加工の切削条件の理解

A5056切削加工で高精度な結果を得るためには、適切な切削条件の選定が必要不可欠です。A5056は、アルミニウム合金の一種であり、適切に加工することで精度の高い部品を作製できます。例えば、工具の選択には、アルミニウム加工用のエンドミルが推奨されます。これは、切削抵抗が低いため、精度を損なうことなく加工が可能です。さらに、スピンドル速度や送り速度といった加工条件も、A5056の材質特性に応じて最適化する必要があります。具体的には、高速かつ小切り込みで加工することにより、加工時の熱影響を抑えつつ、仕上がりの精度を高めることができます。そして、これらの条件を組み合わせることで、A5056材料を用いた部品の加工精度を向上させることが可能です。結論として、A5056の切削加工においては、材質に合わせた切削条件の選定が高精度を実現するための鍵となります。

3. プラスチックA5056切削加工の特徴

高い精度を実現するA5056切削加工は、その特性を理解し適切に扱うことで、最良の結果を生むことができます。A5056は、軽量かつ高い強度を持つアルミニウム合金であり、その加工精度は製品の性能を大きく左右する要因となっています。例えば、航空宇宙産業や自動車部品の製造において、A5056を用いた部品は、その精密性が求められ、何微米という単位での誤差も許されない環境下で使用されることが多いです。このため、旋盤やフライス盤などの正確な設備選定、専門知識を持ったオペレーターによる適切な切削条件の設定が不可欠です。これらの適切な加工方法を用いることで、A5056の持つポテンシャルを最大限に活かし、高精度な製品を生産することが可能です。結論として、A5056切削加工においては、材料の特性を正しく理解し、適切な設備と熟練した技術を組み合わせることが高精度を達成する鍵となります。

4. A5056アルミニウム合金の旋削加工と加工熱

A5056アルミニウム合金の切削加工において、高精度を実現することは、製品の品質を決定づける重要なポイントです。この精度を確保するためには、適切な工具選択と加工パラメータの最適化が不可欠です。具体的には、高速度鋼や超硬材料を用いた切削工具を選定し、切削速度、送り速度、切り込み深さを適切に設定する必要があります。例えば、A5056合金は非鉄金属であるため、高い熱伝導率を利用して熱を効率的に逃がしながら加工することで、切削熱の影響を抑え、ひずみの少ない加工が可能となります。また、正確な工具経路のプログラミングにより、余計な摩擦を避け、工具の摩耗を低減させることも高精度加工に寄与します。このように、適切な切削工具の選択と緻密な加工条件の管理により、A5056切削加工の高精度化を実現することができます。

5. ハイスラフィングエンドミルのA5056切削加工への応用

A5056切削加工で高精度な結果を得るためには、適切な工具と技術の選択が不可欠である。この合金は航空宇宙産業などで重宝されるが、加工が困難な材料であるため、専門的なアプローチが求められる。例えば、ハイスラフィングエンドミルを使用することで、A5056の硬い表面に対しても効率よく加工することが可能になる。この工具は、高速かつ大胆な切削を行いつつ、材料を過度に熱やストレスから保護するため、精度の高い加工が期待できる。それに加えて、適切な冷却液の使用は、切削時の熱の発生を最小限に抑え、工具の寿命を延ばすことにも繋がる。このような特定の工具の選択とそれに伴う技術の適用によって、A5056の高精度切削加工が実現するのだ。結論として、正しい工具と技術を駆使すれば、A5056のような難加工材も高精度に加工することが可能である。

6. モデリングマシン用エンドミルとA5056切削材料の選択

A5056の切削加工で高精度を実現するには適切なツール選択と加工方法が重要です。なぜならば、A5056は軽量かつ強度が高いアルミニウム合金であり、その特性を活かした精密部品への加工に適しているからです。具体例としては、航空機の部品や自動車の部品など、高い精度と強度が求められる製品に用いられます。この素材を使用する際には、耐摩耗性に優れた超硬合金製やダイヤモンドコーティングされたエンドミルが推奨されます。また、切削速度や送り速度を適切に設定し、不要な熱負荷を避けるために冷却液の使用を検討することが重要です。このように適切なツールと加工条件を選ぶことで、A5056の加工精度を高め、品質の高い製品を創出できるのです。

まとめ

A5056は耐食性と機械的な強度を兼ね備えたアルミニウム合金であり、切削加工においては適切な工具と切削条件の選定が重要です。高精度な加工を目指すために、適切な切削速度や刃先半径などのパラメータを工具メーカーの推奨値に従い設定することが重要です。また、切削中の冷却や潤滑も加工精度に影響するため、適切な冷却剤や潤滑油を使用することをお勧めします。

A6063アルミ切削加工で押さえておくべき性能とコツ

もしA6063アルミを使った切削加工に興味をお持ちなら、この記事がお役に立つかもしれません。A6063アルミ切削加工とはどのようなものなのか、その性能やコツについて、詳しく解説していきます。この分野でのスキルを高めたい方や、新しい技術に興味を持っているエンジニアの方にとって、貴重な情報が満載です。

1. A6063 切削加工の基本概要

A6063アルミ合金は、その優れた加工性と経済性から、多くの工業製品に採用されています。特に切削加工においては、耐食性や溶接性に加え、適度な強度を備えており、高い品質の部品製造に不可欠です。A6063の切削にあたっては、適切な切削速度の選定や、刃の冷却を怠らないことが重要です。具体的な例としては、自動車の部品や建築材料など、精密かつ均一な加工が求められる分野での使用が挙げられます。これらの分野では、A6063の持つ性質を活かしつつ、切削条件を最適化することで、製品の精度を損なうことなく、効率的な生産が可能になります。総じて、A6063の切削加工は、正しい技術と知識を用いれば、多くの産業において高品質な製品を供給する鍵となります。

2. A6063とA6061の違いとは

A6063アルミ合金は、切削加工において、その優れた加工性と耐食性で知られています。A6061と比較すると、A6063はより加工しやすく、表面処理の質が高いという特徴を持ちます。具体的な例として、A6063は建築用の窓枠やドア、さらには自動車のインテリアパーツなどに利用されています。これらの製品は、精度の高い加工を必要とするため、A6063の選択が好まれるのです。切削加工を行う際には、適切な速度や冷却剤の選択が重要になります。また、工具の摩耗を最小限に抑えるために、定期的なメンテナンスも必須です。結論として、A6063アルミ合金の特性を理解し、適切な加工条件を選ぶことが、品質の高い製品を作る上でのコツであり、その性能を最大限に活かす方法でもあります。

3. アルミニウム合金A6063の切削加工方法

A6063アルミ合金は軽量かつ加工性に優れた材質であり、さまざまな産業で利用されています。適切な切削加工を行うことで、製品の精度と品質を保つことが可能です。まず、A6063の加工には、切れ味がよく、耐熱性の高い工具の使用が推奨されます。これにより、材料の負担を減らしながら、滑らかな表面を実現できます。具体例として、エンドミルやドリルの選定においては、工具の材質やコーティングに注目し選ぶ必要があります。また、適切な切削速度や送り速度の設定が、切削効率と加工精度に大きく関わってきます。切削液の使用も重要ですが、A6063は比較的切削が容易なため、液の種類や供給方法に柔軟に対応することができます。最終的には、切削条件の細かな調整を行いながら、材料の性質や加工機械の特性を考慮した加工プロセスを確立することが、A6063アルミ合金の切削加工で重要となります。こうしたコツを押さえることで、A6063の性能を最大限に引き出し、優れた成形品を生産することが可能になるでしょう。

4. ALZ345 アルミ用高能率重切削エンドミルの紹介

A6063アルミ切削加工は、その優れた加工性と経済性から幅広い分野で利用されています。このアルミ合金は加工しやすく、また軽量で高い耐蝕性を持つため、自動車や飛行機の部品から小さな電子部品に至るまで様々な製品に適用されています。加工の際には、切削速度や送り速度を適切に設定することが重要で、工具の選択にも注意を払う必要があります。特に、A6063のような非鉄金属は、切削工具に対する接着が起こりやすく、これを防ぐためには、シャープな刃を持つ工具を選び、適切な潤滑を行うことがコツです。また、切層の厚さを均一に保つことで、品質の高い仕上げが可能になり、余計な後処理を減らすことができます。このようにA6063アルミの切削加工では、正しい設定と適切な工具選びが非常に重要となります。

5. アルミ用高能率エンドミルの使用方法

A6063アルミの切削加工を行う際には、材料特有の性能と加工のコツを理解することが重要です。A6063アルミは耐食性や加工性に優れ、さまざまな工業製品に利用されています。しかし、その軽量性から、加工時に発生する熱を持ちにくいため、切削工具には十分な冷却が必要となります。例えば、高能率エンドミルを使用する際は、刃先の温度上昇を抑えるために適切な切削速度と送り速度の選定が求められます。さらに、細かい切りくずが排出されやすい工具の選択や、切削液の使用も、高品質な加工面を得るためには不可欠です。結論として、A6063アルミの切削加工では、材料の特性を踏まえた工具選定と適切な加工条件が、成功への鍵となります。

6. A6063アルミニウムの機械加工のコツ

A6063アルミ切削加工は、その優れた加工性と経済性から、多くの工業製品において重要な位置を占めています。このアルミニウム合金は比較的加工が容易でありながらも、高い強度と耐食性を持つため、自動車や建築材料などに広く用いられています。A6063の加工に際しては、適切な切削工具の選定、工具の切れ味の維持、適正な切削速度の設定が重要です。例えば、鋭利な切削工具を使用することで材料への負担を低減し、精密な加工が可能となります。また、切削油を適切に用いることで、工具の摩耗を抑え、仕上がりの品質向上に寄与します。これらのコツを押さえることで、A6063アルミの加工効率と製品品質の双方を高めることができるのです。最終的に、加工技術の向上は製品コストの削減にもつながり、競争力のある製品作りに不可欠であると言えるでしょう。

7. A6063 切削加工におけるトラブルシューティング

A6063アルミ切削加工は、精密な部品製造において重要なプロセスです。その性能を最大限に引き出すためには、適切な方法での加工が不可欠です。まず、A6063の特性を理解することが大切です。この合金は加工性が良く、耐蝕性にも優れていますが、適切な工具選定や切削条件が求められます。例えば、切削速度や送り速度、使用する刃物の材質や形状を適切に選ぶことが重要です。特に、高い熱伝導率を持つこの材料では、刃物の冷却が不十分だと加工精度が落ちる原因になります。冷却液の使用や適切な休止時間を取り入れるなど、熱管理にも注意を払う必要があります。また、完璧な加工を達成するためには、機械のメンテナンスや刃物の交換頻度にも気を配るべきです。これらを適切に実施すれば、A6063の加工において高い品質と効率を両立させることが可能になります。

8. A6063 切削加工プロジェクトの成功事例

A6063アルミニウム合金は、高い強度と優れた加工性で知られており、切削加工においてもその性能を発揮します。まず、結論としてA6063の切削加工は、適切な工具選定と加工条件の最適化により高精度な加工が可能です。その理由は、A6063が中程度の強度を持ちつつも、良好な切削性を有するためです。具体的な例としては、航空宇宙産業における部品や、自動車産業での軽量フレームなど、精密な寸法が要求される製品の加工に用いられています。最適な切削条件とは、回転速度、送り速度、切削液の使用といった要素が含まれますが、これらを調整することで、バリや変形といった加工不良を防ぎ、製品の品質を確保することができます。最後に、再度結論を述べると、A6063の切削加工は、機械的特性を理解し、各条件を精密に調整することで、高性能な部品製造へと繋がる重要なプロセスと言えるでしょう。

9. A6063 切削加工に関するよくある質問

A6063アルミ合金はその優れた加工性と耐食性により、様々な製品の部材としてよく使用されています。この材料の切削加工において重要なのは、適切な切削条件の選択と工具の使用です。例えば、A6063の切削では、シャープな刃先を持つ工具を使い、過度の加熱を防ぐための適切な切削速度と送り速度を選定することが肝要です。更に、冷却液の使用は材料の温度上昇を抑え、刃先の摩耗を減らすためにも有効です。これらのポイントを抑えることで、A6063アルミの切削加工時に高い精度と表面品質を得ることができます。したがって、これらのコツを押さえることは、A6063アルミを使った製品の品質を保つ上で不可欠です。

10. A6063 切削加工の将来展望

A6063アルミ切削加工は、高い耐食性や加工性を有しており、機械部品や建築材料など幅広い分野で利用されています。この性能を生かすため切削加工における適切な技術の理解とコツが重要です。例えば、適正な切削速度の選定は、加工精度を保つと共に、工具の寿命を延ばすために不可欠です。また、冷却液の使用は、切削時の熱を効率的に排出することで、製品の品質向上に寄与します。さらに、アルミニウム特有の粘り気による切りくずの処理には、専用の切削工具や工具表面のコーティングが有効です。総じて、これらの要因を考慮した適切な切削加工が、A6063のポテンシャルを最大限に引き出し、製品の品質を高める鍵となります。

まとめ

A6063アルミは軽量で強度があり、切削加工に適した素材です。加工する際には適切な刃物や冷却剤を使用することで、割れやすい性質を抑えながら効率的に加工が可能です。また、切削速度や切削深さにも注意し、適切な加工条件を設定することが重要です。

【マシニングセンター活用】A7075切削加工で知っておくべき最先端技術

マシニングセンターは、工作機械の一種で、A7075のような高強度アルミニウム合金の切削加工に最適な最先端技術を活用するための重要な装置です。A7075は航空機や自動車部品などに広く使用されており、その切削加工技術を知っておくことは、製造業における競争力を維持するために不可欠です。この記事では、A7075の特性や切削加工の最新技術について紹介し、製造業界におけるマシニングセンター活用の重要性について解説します。

1. A7075 切削加工の基礎知識とマシニングセンターの役割

A7075材はその高い強度と軽量性から航空機材料などに利用されており、切削加工において最先端技術の適用が求められます。マシニングセンターがこの技術の中心になっており、精密で効率的な加工を実現しています。例えば、高速かつ高精度な切削を可能にする工具の開発、振動を抑えるための加工方法の工夫、そして加工時の冷却技術の向上などが挙げられます。これらの技術によって、A7075のような硬質材料も、精度良くかつ迅速に加工が可能となり、産業的な価値が高まっています。最先端技術を活用することで、A7075切削加工は更なる飛躍を遂げることが確実です。

2. NC5軸制御マシニングセンタによるA7075のインペラ加工

A7075の切削加工においては、NC5軸制御マシニングセンタが最先端技術として重要な役割を果たしています。この技術を活用する理由は、A7075という素材の特性にあります。A7075は航空宇宙産業などで使用される高強度のアルミニウム合金であり、その加工には精密さが求められます。NC5軸制御マシニングセンタは、複雑な形状を持つ部品の加工が可能であり、特にインペラなどの難易度の高い製品に適しています。この機械を使用することで、従来の3軸機械では実現できなかった精度と効率を両立させることができます。例えば、インペラの加工では、複雑な曲線を滑らかに加工することが求められるため、5軸の同時制御が非常に重要です。この高度な技術により、生産性の向上とともに、品質の安定が保証されます。結論として、A7075のような高品質が要求される材料の加工には、NC5軸制御マシニングセンタの利用が不可欠であり、この技術の進歩が製造業の将来を大きく左右するでしょう。

3. A7075 切削加工の最新高能率・高精度事例

マシニングセンターを活用したA7075切削加工は、その最先端技術によって高能率かつ高精度な生産性を実現しています。A7075は航空機の部品などに使われる高強度アルミニウム合金であり、切削加工には特別な技術が要求されます。例えば、専用の切削工具や冷却技術を使用することで、A7075の硬質な材料を正確かつ効率的に加工することが可能です。さらに、最新のコンピュータ制御技術を駆使することにより、複雑な形状の部品も高精度に生産することができ、生産効率の向上に大きく寄与しています。これらの技術進歩は、切削加工業界における競争力を高めると共に、製品の品質向上にも繋がっています。まとめると、A7075切削加工で知っておくべき点は、特殊な材質への適応、先進的な工具と冷却技術の応用、そして精密なコンピュータ制御が可能にする高精度加工技術の3点です。

4. A7075の高精度薄肉加工技術に関する研究動向

A7075切削加工は、航空機材料や精密機械部品などの製造において、その強度と軽量性から高い評価を受けています。この分野での最先端技術は、マシニングセンターの活用により一層の精度向上が図られています。特に高精度薄肉加工技術は、微細ながらも強度を保つ部品製造に不可欠であり、研究が盛んに行われています。例えば、高速かつ高精度を実現するための特殊なツールや、振動を抑える工具保持技術の開発が挙げられます。これにより、A7075のような硬質材料でも、薄く、正確な部品を加工することができるようになりました。この技術の進歩は、製品の品質向上に直結し、結果として需要の増大をもたらすことに繋がっています。現代の製造業における競争力の源泉ともいえるA7075切削加工技術の進化は、今後も注目される分野です。

5. A7075 切削加工におけるタップ選定の基準

A7075の切削加工に適したタップの選択は非常に重要で、加工精度や生産効率に大きく影響します。A7075という材質は航空機材などに使われる高強度アルミニウム合金で、その硬度や耐熱性から通常のアルミニウム合金よりも加工が困難です。そのため、特にタップの選定には注意が必要です。選択を誤ると、ネジ山が破損したり、タップが折れる原因にもなりかねません。

具体例として、A7075の加工には、高い耐摩耗性を持つコーティングタップや、切削抵抗が少ないスパイラルタップなどが推奨されます。また、切削液の使用は、タップの摩耗を防ぐだけでなく、加工精度を保つ上でも重要です。

最終的には、材質に適したタップを選定し、正しい切削条件で利用することで、A7075の切削加工は、より効率的かつ精密に行うことが可能になります。このような最先端技術の理解と適切な選択が、高品質な加工を実現するための鍵となるのです。

6. CKボーリングシステムを用いたA7075の加工方法

マシニングセンターにおけるA7075の切削加工は、その高い強度と軽量性から最先端の航空宇宙産業をはじめ多くの分野で重宝されています。この素材特有の硬さと熱に強い性質は加工の難易度を高める一方で、CKボーリングシステムのような最新技術を使用することにより、精度の高い加工が可能となります。具体的には、耐熱性に優れたカッターや、微細な加工を可能にする高速回転機能を備えたボーリングヘッドが挙げられます。これらの技術により、A7075は複雑な形状や緻密な耐久部品を要求される製品にも適用され、その利用範囲を広げています。まとめると、CKボーリングシステムを取り入れることで、A7075の加工精度を高め、多岐にわたる産業での利用が期待されます。

まとめ

A7075は高強度アルミニウム合金の一種であり、航空宇宙や自動車産業などで広く使用されています。この素材を効果的に加工するためには、最先端のマシニングセンターを活用することが重要です。最新の加工技術を駆使し、高精度で効率的な切削加工を行うことで、A7075の特性を最大限に引き出すことができます。

【最新】A6063アルミの切削加工に適した機械と技術ガイド

アルミニウム合金A6063は、その優れた加工性と耐食性から広く利用されています。しかし、その切削加工は緻密な計画と正確な機械を必要とします。本ガイドでは、A6063アルミの切削加工に適した機械と技術について詳しく解説します。A6063を使用する際のポイントや、効率的な切削加工の方法について知りたい方にとって、貴重な情報源となることでしょう。

1. A6063アルミ合金の基本的特性

A6063アルミ合金は、その優れた加工性能と耐食性で知られています。切削加工においても、これらの特性が生かされ、さまざまな産業で利用される部品製造に適しています。具体的には、自動車や建築物の構造材、さらには電子機器の筐体など、機能性と美観を同時に求められる用途において重宝されています。適切な機械や技術を用いた加工では、A6063アルミのポテンシャルを最大限に発揮させることができ、精密な部品作りに不可欠です。結論として、A6063アルミ合金はその特性を活かしやすい材料であり、適切な切削加工技術を習得することは、高品質な製品を生産する上で大変有効であると言えるでしょう。

2. A6063とA6061アルミ合金の比較

A6063アルミ合金は、その優れた加工性能により多くの工業分野で使用されています。特に切削加工においてはA6061アルミよりも加工しやすいとされており、その利点は明らかです。A6063の成分には加工硬化性や溶接性を改善する要素が含まれており、これにより精密な部品製造が可能となります。具体例を挙げると、A6063は熱交換器や建築材料など、複雑な形状を要する製品に適しています。そのため、専用の機械や最新の技術を用いることで、高効率かつ高品質な製品を生産することが可能です。最終的に、A6063アルミの切削加工には適切な機械選定が重要であり、これにより製造コストの削減と製品の品質向上が期待できるのです。

3. A6063 切削加工の前提知識

A6063アルミニウム合金はその優れた加工性と耐食性により、産業界で広く使用されています。適切な切削加工を行うことで、精密な部品から構造材まで、幅広い用途に対応することが可能です。この合金は、切削速度や工具の選定に注意を払うことで、高い加工精度を実現できます。特に、超硬合金やダイヤモンドコーティングされた工具は、A6063の加工において良好な結果をもたらすとされています。また、一般的に切削油を使用することで、加工面の品質を向上させるとともに、工具の寿命も延ばすことができます。実際の加工例を見ても、これらの機械や技術を駆使した切削加工は、精度が要求される航空宇宙部品から一般消費財に至るまで、その適用範囲を広げています。結論として、A6063アルミニウム合金の切削加工には、適切な機械と技術の選定が不可欠であり、それを理解し活用することで、製品の品質と生産効率の向上が期待できます。

4. A6063 切削加工における材料の選択

A6063アルミニウム合金は、その加工性と強度のバランスが良いため、切削加工に最適な材料の一つです。特に、A6063の切削加工には高速で精密な機械が求められ、専用の工具や技術が開発されています。例えば、小径エンドミルを使用すると、細かく複雑な加工が可能であり、同時に表面の仕上がりも良好となります。また、切削油の使用は、材料の温度上昇を防ぎながら、工具の摩耗を減らす効果があります。こうした専門的な機械や技術を用いることで、A6063アルミニウム合金の持つポテンシャルを最大限に引き出し、精度の高い製品製造が可能となります。結論として、適切な機械と技術の選択により、A6063の加工は効率的かつ高品質な結果をもたらします。

5. A6063 切削加工のための機械と技術

A6063アルミニウム合金は、その優れた加工性能と腐食抵抗力から、多くの製造業で重宝されています。この合金を効率よく精密に切削加工するためには、適切な機械と技術の選択が不可欠です。たとえば、CNCフライス加工機は、その高速かつ正確な動作でA6063のようなアルミニウム合金の加工に最適です。これに加えて、専用の切削工具や冷却液を用いることで、加工精度を一層高めることができます。例えば、ダイヤモンドコーティングされたエンドミルは、アルミニウムの粘り気による刃の詰まりを防ぎ、滑らかな仕上がりを実現します。このように適切な機械と技術を選ぶことで、生産性と品質の両面で優れた切削加工が可能となります。最後に、これらの機械と技術の適切な組み合わせが、A6063アルミの最大のポテンシャルを引き出し、製造業の効率化に貢献することは間違いありません。

6. A6063アルミの切削加工に適した工具と潤滑剤

A6063アルミは、その優れた加工性と耐食性により、多くの産業で使用されている素材です。特に切削加工においては、適切な機械と技術が必要とされます。このアルミニウム合金を加工する際には、高速かつ精密なCNCフライス盤が推奨されます。これは、A6063の性質に合わせた正確な切削を可能にし、材料の損傷を最小限に抑えることができるためです。また、切削液としては、アルミニウム専用のものを使用することで、切削性能の向上と工具の耐久性の向上が期待できます。例えば、水溶性の切削液は、良好な冷却効果とともに、切削粉の排出もスムーズに行えるため、A6063アルミの加工においては非常に役立ちます。したがって、適切な機械と専用の潤滑剤を選ぶことが、A6063アルミの切削加工における高品質な成果物の生産には必須となります。

7. A6063アルミ合金の加工パラメータ

A6063アルミの切削加工においては、適切な機械と技術の選定が重要です。なぜなら、A6063アルミは耐食性と機械的特性に優れている一方で、加工時の熱管理が難しい材質だからです。具体的には、高速切削が可能なCNC旋盤やマシニングセンタが推奨されます。これらの機械は、精密なコントロールと一貫した切削速度を提供し、材料の熱変形を防ぎます。加えて、専用の切削油や冷却剤の使用が、切削精度を高め、工具の寿命を延ばす助けにもなります。結論として、A6063アルミの切削加工には、高速で精密な機械選びと適切な冷却方法が必要であり、これにより高品質な製品生産が可能となります。

8. A6063 切削加工の最適化手法

A6063アルミニウム合金はその優れた加工性と耐食性により、工業分野で広く使用されています。A6063の切削加工に適した機械と技術を選ぶことで、高精度な製品を効率的に生産できるため、最適化は非常に重要です。例えば、多軸制御が可能なCNCマシニングセンターは、複雑な形状を持つA6063製品の加工に適しています。また、刃具の材質選びも重要で、超硬合金やダイヤモンドライクコーティング(DLC)が施されたものが好まれます。これらはA6063の切削加工時の熱に強く、精度と耐久性を保ちます。さらに、適切な切削油の使用は摩擦を減少させ、工具の寿命を延ばし、滑らかな表面仕上げを実現します。以上のように最適な機械と技術を選択することにより、A6063アルミの切削加工はより効率的かつ高品質に行え、結果として製品の市場競争力を高めることができます。

9. 切削加工におけるA6063アルミの一般的な問題と対策

A6063アルミの切削加工は精密機械部品製造などに不可欠ですが、適切な機械と技術がなければ品質に問題が生じます。このアルミは加工しやすい反面、不適切な方法では表面が荒れたり、寸法精度が低下することがあります。たとえば、切削速度の不適切な設定は、アルミの溶着や工具の摩耗を引き起こしやすくします。効果的な対策としては、適切な切削速度の選定、鋭い刃先の工具の使用、適切な潤滑・冷却剤の使用が挙げられます。特に、A6063アルミの精密な加工には、CNC(コンピュータ数値制御)機械が適しており、加工の自動化と高精度を実現できます。以上のように、適切な機械と技術を用いることで、A6063アルミの切削加工においても品質の問題を最小限に抑え、効率良く作業を進めることが可能です。

10. A6063アルミの切削加工に関するよくある質問

A6063アルミの切削加工は精密な部品製造において重要なプロセスです。この合金は加工性が良好で、自動車や航空機の部品など、多岐にわたる産業で利用されています。そのため、適切な機械と技術が切削加工の品質を大いに左右することになります。例えば、CNC旋盤やマシニングセンタはA6063アルミの精密加工に広く用いられており、切削速度や送り速度、適切な刃物材質の選定が重要です。切削液の使用も、加工精度の向上と工具の寿命延長に寄与します。実際に、これらの機械を使った切削加工事例では、製品の品質が著しく向上し、生産効率も改善されたと報告されています。したがって、A6063アルミを用いた製品の需要が高い昨今、適切な機械と技術の選定は成功への鍵と言えるでしょう。

まとめ

A6063アルミの切削加工には、高速加工が求められるため、高速切削に対応した工具や機械が必要です。特に切削速度や切削量に注意し、適切な工具と技術を使用することが重要です。加工精度を高めるためには、冷却剤や切削油の使用も考慮しましょう。

【品質向上】A2017切削加工におけるトラブル回避策と効率的なテクニック

A2017切削加工における問題を解決して効率的に生産性を向上させようとしている方々にとって、この記事は重要な情報源になります。A2017合金の切削加工に関するトラブル回避策や効率的なテクニックについて詳しく解説していきます。A2017合金を使用した切削加工における課題に直面している場合、この記事を参考にすることで問題の解決や生産性の向上につながるかもしれません。

1. A2017切削加工の基本と重要性

A2017切削加工は、製造業において重要なプロセスの一つです。その品質向上は生産効率と製品の信頼性を高める上で不可欠です。前提として、この加工においては正確な工具選定や適切な切削条件が必要ですが、トラブルを避け、効率化を実現するためのポイントを押さえることが求められます。たとえば、工具の摩耗を常にモニタリングすることで、不具合が発生する前に予防保全を行い、製品の精度を保持できます。また、最新のCNCプログラミングを駆使し、加工パスを最適化することで、工具の負担を減らし生産時間を短縮できる場合があります。このような工夫を行うことにより、A2017切削加工はより高品質で効率的なものとなり、製品価値を高めることができるのです。

2. A2017切削加工における切粉の影響と管理

A2017切削加工において品質向上を図るためには、切粉の影響とその管理が非常に重要です。A2017の加工時に生じる切粉は、機械の摩耗や製品の不良を引き起こす一因となります。この問題を避けるためには、適切な切削液の使用が効果的です。切削液は切粉を洗い流し、摩擦熱を減少させることで、切粉による悪影響を抑制します。また、切削工具の選定にも注意が必要です。例えば、A2017に最適化されたコーティングや形状を持つ工具を使用することで、切粉の発生を抑えることができます。定期的なメンテナンスの実施も重要であり、切削工具の摩耗をチェックし、タイミング良く交換することで、常に最良の切削状態を維持することができます。結論として、切粉の影響を最小限に抑えつつ、A2017切削加工の品質を向上させるには、切削液の適切な使用、工具選定、及び定期的なメンテナンスが不可欠です。

3. 工具の寿命とA2017切削加工の耐久性

A2017切削加工はその高い耐久性と効率性から、多くの工業分野で重宝されています。しかし、加工トラブルを避け、工具の寿命を延ばすためには、適切なテクニックと知識が不可欠です。例えば、工具の刃先の状態を常に監視し、摩耗が見られた場合には速やかに交換すること、適正な切削速度と送り速度の設定が挙げられます。これにより、工具の過度な負荷を防ぎ、精密かつ効率的な加工を実現できます。また、A2017材の特性に合わせた冷却液の使用も、加工品質の向上と工具の摩耗防止に繋がります。このように適切なメンテナンスと操作によって、A2017切削加工のトラブルを回避し、工具の寿命を延ばし、最終的には生産効率の向上が図れるのです。

4. A2017切削加工におけるリスクアセスメント手法

A2017切削加工における良好な成果を得るためには、トラブルを未然に防ぎ、効率的な加工技術を習得することが重要です。一つの大きな課題は、加工時の機械トラブルや材料の損傷ですが、これらは適切なリスクアセスメントを行うことで大幅に減少させることが可能です。例えば、事前の工具の点検や加工プロセスの見直しは、潜在的な問題を発見し、対策を講じる上で有効です。材料特有の挙動を理解し、それに適した切削条件を選定することも、品質の向上に不可欠です。実際に欠陥が少なく、スムーズな加工が実現できた事例も多数報告されています。こうしたアプローチにより、A2017切削加工はより安全かつ効率的に進めることができ、結果的に全体の生産性の向上に寄与します。

5. 切削工具の刃先の悪化原因とA2017切削加工での対策

A2017切削加工では、品質向上のためにトラブルを回避し、効率的な加工テクニックを身につけることが重要です。まず、切削工具の刃先が悪化する主な原因は、不適切な工具の使用や加工条件の誤りにあります。例えば、刃先の摩耗を防ぐためには、適切な切削スピードや送り速度を選択し、冷却剤を正しく使用する必要があります。また、A2017材に適した切削工具を選定することも、刃先の損傷を抑制し、加工精度を保持する上で大切です。切削工具自体の材質やコーティング、形状を最適化することも、品質を保つための要素の一つです。これらの点に注意を払い、継続的なメンテナンスを行うことで、A2017切削加工における品質向上が期待できます。結論として、適切な工具選定と加工条件の最適化により、加工トラブルを回避し、効率的なA2017切削加工を実現することができます。

6. ステンレス鋼のA2017切削加工とドリル切削の特徴

A2017切削加工において品質向上を図ることは、製造業者にとって非常に重要な課題です。A2017のようなアルミニウム合金は、その優れた加工性能により多くの工業製品で使用されていますが、加工時のトラブルを避けるためには適切な技術が必要です。例えば、適切な切削油の使用は、切削工具の摩耗を減らし、切削面の仕上がりを向上させることができます。また、切削速度や送り速度の最適化、冷却方法の改善も重要です。これらの技術を組み合わせることで、効率的に高品質なA2017切削加工を実現することができるのです。結局のところ、これらの適切な対策とテクニックを用いることで、製品の品質は格段に向上し、生産効率も高めることができるでしょう。

7. A2017切削加工現場でのトラブル回避策

A2017切削加工におけるトラブルは、品質の低下を招くため、効率的な回避策が不可欠です。この問題を解決するために、まずは適切な工具選択と切削条件の最適化が重要です。具体的には、A2017材に適した切削工具を使用し、切削速度や送り速度を材質に応じて調整することが挙げられます。これにより、刃の摩耗を減らし、精度の高い加工を実現できます。さらに、定期的な工具の点検や交換を行い、常に最良の状態で加工に臨むことも重要です。加工機の保守管理も欠かせません。予防保全により機械の突然の故障を防ぎ、常に安定した生産を維持することができます。結論として、これらの措置により、A2017切削加工のトラブルを大幅に回過し、生産性の向上に寄与することが期待されます。

8. A2017切削加工の最適化と効率的なテクニック

A2017切削加工はその精度と効率から多くの工業分野で重宝されています。しかし、その過程で起こるトラブルを避け、より高品質な製品を生産するには、適切な工夫とテクニックが必要です。例えば、刃の摩耗を抑制するために適正な冷却剤を使用すること、また切削条件を適切に設定することで、工具の耐久性を高めることができます。更に、工具の精度を定期的にチェックし、必要なメンテナンスを行うことで、加工精度の低下を防ぐことも重要です。これらの対策を講じることで、A2017切削加工のトラブルを減らし、効率的な製造プロセスを実現することが期待できます。結論として、適切な管理とテクニックの実施により、切削加工の品質向上と生産性の向上が見込めるのです。

まとめ

A2017切削加工において品質向上を図るためには適切な切削条件の設定や工具の選定が重要です。また、適切な冷却や潤滑を行うことで切削時の摩擦や熱の影響を抑え、トラブルを回避できます。加工精度を向上させるためには適切な切削速度や切削深さ、刃先形状などのテクニックに注意することが重要です。