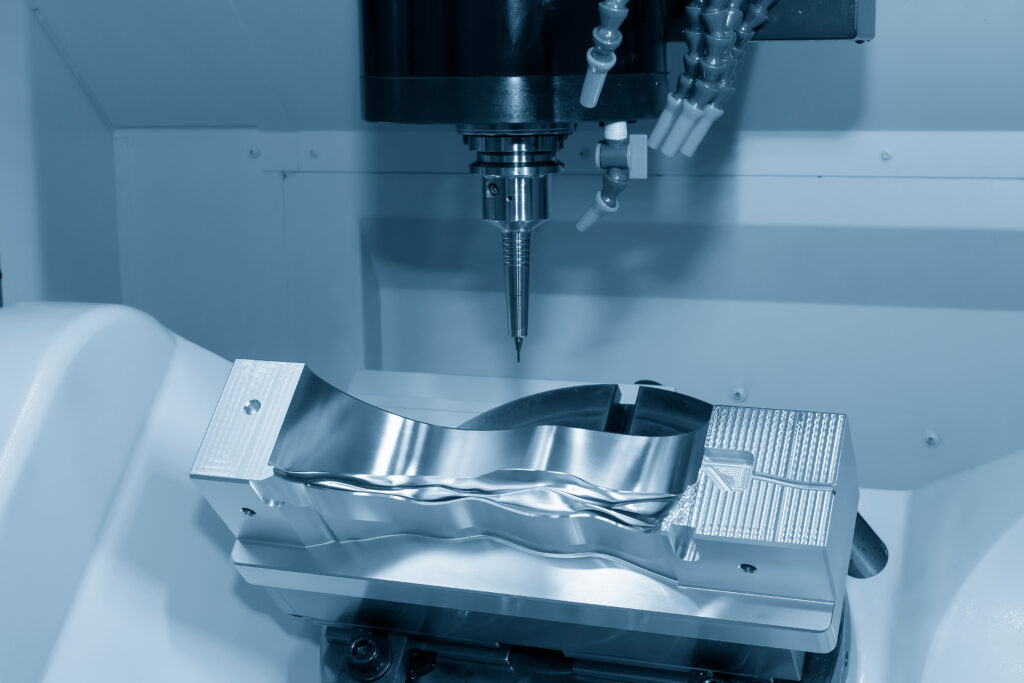

加工技術 column

金属加工のプロが教える!A6063アルミ材の加工法やコツ

金属加工の世界に興味はありますか?A6063アルミ材の加工法やコツを知りたい方に向けて、プロが教える情報をお届けします。この記事では、A6063アルミ材の特徴や利用シーン、加工のポイントなど、金属加工初心者から上級者まで幅広く役立つ情報を網羅しています。金属加工に興味がある方やA6063アルミ材のプロパティを理解したい方にとって、必読の内容となっています。

1. A6063 金属加工入門

A6063アルミ材はその優れた加工性から、多くの産業で使用されています。金属加工のプロが教える加工法とコツを身につければ、より精密で効率的な製品を作り出すことが可能になります。まず、A6063アルミ材は加熱することで柔軟性が増し、複雑な形状にも対応できるようになります。しかし、適切な温度管理が必要であり、高すぎると材質が劣化し、低すぎると加工しにくくなります。また、切削液を用いることで、切削工具の摩耗を減らし、滑らかな表面を得ることができます。実際に、精密機械部品や自動車の部品など、細部に渡る高い加工精度が求められる製品にA6063アルミ材は選ばれています。これらのポイントを押さえ、適切な加工方法を行うことで、耐久性とコストパフォーマンスに優れた製品を作ることができるのです。

2. A6063とA6061の違いの徹底解説

A6063アルミ材はその加工性の良さにより、金属加工の現場でよく使用されています。この材料は加工が容易であり、軽量かつ強度が必要な箇所に最適です。たとえば、精密な部品を製造する際や複雑な形状の加工において、この材料の柔軟性は大きなメリットとなります。加工方法としては、切削、曲げ、溶接などが挙げられ、特にアルミニウム特有の軽さを活かした繊細な加工が可能になります。コツとしては、工具の摩耗を避けるために適切な速度で加工を行うことや、加工時の熱管理を徹底することが重要です。これにより、A6063アルミ材ならではの高品質な製品を作り出すことができるのです。以上の理由から、A6063アルミ材は金属加工のプロの間で広く利用されており、その加工法やコツを把握することは、多くの産業での応用に繋がるでしょう。

3. A6063の化学成分と機械的性質

A6063アルミ材はその優れた成形性と耐食性で知られ、多種多様な金属加工に適しています。特に、押し出しや曲げ加工においてその利点が発揮されるため、建築資材や自動車部品などに広く使用されています。この材質の特徴を生かすためには、適切な温度での加熱や、均一な冷却が重要です。例えば、A6063アルミ材を加工する際には、材料を適度に加熱することで、より一層の成形が容易になり、その後均等に冷却することで内部応力を減少させ、製品の品質向上が期待できます。さらに、専用の切削油を使用することで、加工中の摩擦を減らし、工具の摩耗を抑える効果もあります。従って、A6063アルミ材の加工においては、温度管理と冷却、適切な潤滑が加工のコツであり、これにより高品質な製品を製造することが可能です。

4. A6063の強度と耐力の秘密

A6063アルミ材は、その優れた加工性と耐食性によって、金属加工の現場で広く使われています。このアルミ材の加工法にはいくつかのコツがあり、プロの技が光る部分でもあります。まず、A6063は加熱することで加工しやすくなります。これは材料の柔軟性を高め、形状を作りやすくするためです。また、正確な切削や曲げ加工を行うには、適切な工具選びが重要です。特に、精密な作業が求められる際には、専用の加工機や刃物を使用することがポイントです。さらに、A6063アルミ材は、仕上げにも注意を払う必要があります。磨きや塗装を施すことで、耐久性を高め、美しい仕上がりを実現することができます。結論として、A6063アルミ材の加工には、適切な加熱、正確な工具選び、丁寧な仕上げが不可欠であり、これらをマスターすることで、金属加工のプロとしての技術を磨くことができるのです。

5. A6061と類似素材との比較研究

A6063アルミ材の加工について、金属加工のプロが有効な方法やコツを伝授します。この素材は、その優れた成形性と耐食性により、さまざまな産業で広く利用されています。まず、A6063アルミの加工に際しては、材料の特性を正確に理解することが重要です。たとえば、この素材は中間熱処理によって強度を高めることができる一方で、過度な熱は材質を損なう可能性があります。実際の加工例として、カットする際は、刃の摩耗を防ぐために適切な冷却剤の使用が推奨されます。また、曲げ加工を行うときには、アルミの柔軟性を活かしながらも、過度な力を避けるための技術が必要となります。最終的には、正しい加工法と注意深い取り扱いによって、A6063アルミはそのポテンシャルを最大限発揮します。このように、材質の特性を把握し、適切な方法を用いることが、金属加工での成功のカギとなるのです。

6. アルミ合金A1070, A3003, A6005C, A6061, A6063の特性分析

A6063アルミ材はその加工性の良さから、幅広い産業で使用されています。この材料は、優れた耐食性と溶接性を持ち、特に建築や自動車産業での需要が高まっています。A6063アルミ材の加工には、精密で計画的なアプローチが必要です。例えば、切削加工では、材料の硬さに合わせた正しい切削工具と冷却剤の使用が重要です。また、曲げ加工や絞り成形を行う際には、適切な温度で予熱することが材料の品質を維持するコツとなります。さらに、表面処理においてもアルマイト処理などを施すことで、材料の耐久性や美観を高めることができます。最終的には、これらの加工法を駆使して、耐久性と美観を兼ね備えた製品を作り出すことがプロの金属加工職人の目指すところです。

7. アルミA6063の加工方法とその特徴

A6063アルミ材は、その優れた加工性と耐食性で広く利用されています。その加工方法には、きわめて専門的な知識が必要とされる一方で、適切な技術を用いれば比較的容易に形状を変えることが可能です。例えば、A6063アルミ材は押出しや曲げ加工に適しており、自動車の部品や建築材料などに使用されることが多いです。具体的には、高温で加熱しながら進める熱間押出しにより、複雑な断面をもつプロファイルを作成することができます。また、適切な温度管理と工具の使用により、曲げ加工時のクラックを防止しつつ、必要な形状に加工することができます。加工後は、表面処理を施すことで美観を高めるとともに、耐食性も向上させることが可能です。このようにA6063アルミ材の加工法は、正しい技術とコツを理解することで、さまざまな用途に合わせた製品作りに役立てることができます。

8. A6063 金属加工のための最適な工具と技術

A6063アルミ材は、その優れた成形性や耐食性から多くの分野で利用されています。このアルミ材の加工には特別なコツが必要で、適切な工具の選択が重要です。例えば、切削加工では鋭い刃を持つエンドミルを使い、刃の摩耗にも注意を払う必要があります。曲げ加工においては、材料の破断を避けるために、ゆっくりと丁寧に力を加えることが肝心です。また、熱処理を施すことで硬度が増し、より精度の高い加工が可能になります。このような工具選びと加工技術を駆使することで、A6063アルミ材はその潜在能力を最大限に発揮することができ、製品の品質に大きく寄与します。適切な加工法を身につけることで、より高品質な製品を効率よく生産することができるのです。

9. A6063 アルミ材の加工におけるコツとテクニック

A6063アルミ材は、その優れた成形性と耐食性により工業分野で広く利用されています。さて、その加工にはいくつかのコツがあります。まず、このアルミニウム合金は比較的柔らかいため、工具の摩耗を抑えることが重要です。例として、鋭利な刃物を用いることで、より清潔で精密なカットが可能です。また、適切な潤滑を行うことで、加工中の摩擦や熱を低減させることができます。特に、深い切削や複雑な形状の加工を行う際には、潤滑剤の種類や使用量を調整し、最適な条件を見つけることが加工精度の向上に繋がります。さらに、A6063アルミ材を曲げる際には、材料が割れないように温度管理にも注意が必要です。適切な温度で加工することで、材料の特性を生かした滑らかな曲げが実現します。まとめると、工具の選定、潤滑、温度管理がA6063アルミ材の加工で重要なポイントとなります。これらを意識した加工を行うことで、高品質な製品製造に繋がるのです。

まとめ

A6063アルミ材は軽量で強度があり、加工性に優れた特長を持っています。金属加工をする際には、適切な切削速度や切削油を使用することで素材の特性を活かすことが重要です。また、正しい切削工具や切削条件を選び、冷却効果を高めることで加工精度や仕上がりに影響します。加工時には素材の特性や作業環境に配慮し、適切な加工法を選択することが成功のコツです。

【2023年版】A6063の金属加工の基本と応用!これでマスターだ

金属加工といえばA6063!2023年版のA6063の金属加工の基本と応用について解説します。金属加工に興味があるけれど、何から始めればいいか分からないという方にぴったりの情報です。A6063の特性や基本的な加工方法から応用例まで、これを読めばあなたもA6063の金属加工のマスターになれます。

1. A6063 金属加工の導入

A6063は、加工性、耐食性、そして優れた機械的特性を備えたアルミニウム合金であり、広範な産業での使用に適しています。この合金は特に自動車産業や建築業界で重宝されており、その理由として、加工が容易な点とコスト効率の良さが挙げられます。例を挙げると、A6063は自動車の部品やフレーム作製に用いられ、その優れた成形性により複雑な形状の製品を作成することが可能です。また、建築材料としても、その耐候性と美しい表面仕上げが要求される場合に選ばれています。これらの特性を理解して活用すれば、A6063合金の加工において、非常に多様な応用が見込めます。加工技術の向上とともに、A6063は今後さらにその用途を広げていくことでしょう。

2. A6063の物理的・化学的性質

A6063合金は、軽量かつ優れた機械的特性を持つことから、金属加工の分野で広く利用されています。この素材は、良好な耐食性と加工性を有しており、自動車の部品や建築材料など、多岐にわたって応用されています。具体的な例を挙げると、自動車のフレームや家具の脚部など、日常生活で目にする機会も多いです。また、A6063は熱処理によって強度を向上させられるため、要求される性能に応じたカスタマイズが可能です。これらの特性は、A6063を金属加工の分野で重宝される理由となっており、その基本を理解することは、応用技術を習得する上で非常に重要です。まとめると、A6063の物理的・化学的性質は、その応用範囲の広さと、金属加工技術の進歩により、今後も多くの分野での活躍が期待されるため、基本と応用の両面でマスターする価値があるのです。

3. A6063とA6061の比較

A6063は、金属加工においてその利便性と機能性から多用されるアルミ合金です。この素材は、特に押出し性に優れ、さまざまな産業で利用されています。例えば、建築材料や自動車の部品、家具に至るまで幅広い応用が可能です。一方、A6061も同様にアルミ合金の一種で、耐蝕性や強度が特徴ですが、A6063に比べて硬いため加工しにくい傾向があります。この違いにより、A6063は複雑な形状を必要とする製品の加工にしばしば選ばれ、さらに表面処理も容易なため、製品の美観も向上させることができます。2023年の現在、A6063を活用することで、効率的かつ高品質な金属加工が期待されていることは間違いありません。

4. アルミ押出材の基本概念

アルミニウム合金のA6063は、その優れた加工性と耐食性で幅広い産業に利用されています。金属加工の分野では、この合金は特にプロファイルや構造部材に利用されることが多く、その応用範囲は家庭用品から輸送機器まで多岐にわたります。例えば、窓枠やドアのフレーム、自動車の部品などに使用されることが一般的です。A6063の加工には、押出しや切削といった方法が用いられ、これにより精密な形状が実現可能となります。また、A6063は熱処理による強度向上が期待できるため、耐久性が求められる用途にも適しています。最終的に、金属加工技術の進歩によりA6063はこれからも様々な分野でのニーズに応え続け、その利便性と経済性から、今後も重宝される材料であると結論づけられます。

5. A6063 金属加工の基礎技術

A6063の金属加工は、その優れた加工性と経済性から多方面にわたって利用されています。この合金は軽量でありながら、優れた強度と耐食性を持ち合わせており、自動車部品や建築材料など幅広い産業で重宝されています。特に、A6063は加工が容易で、押し出しや型抜き、曲げ加工といった様々な工程を経て製品となることが多く見られます。たとえば、自動車のバンパーやフレームの制作には、この合金がよく用いられており、その成形性の良さが求められます。また、耐久性が必要な建築材料にもA6063は選ばれており、腐食に強く長期間の使用を可能にしています。このように、A6063はその特性を活かして広範囲に応用され、日本のものづくりにおいて不可欠な素材となっています。結論として、A6063の金属加工技術は、その多様性と実用性において、現代の産業にとって欠かせない技術であると言えます。

6. アルミ合金選定のポイント

アルミニウム合金A6063は、その優れた加工性と耐食性から金属加工の領域で広く利用されています。この素材が選ばれる理由は、その加工の容易さと、比較的低いコストにあります。たとえば、A6063は自動車の軽量化部品や建築用の構造材料など、多岐にわたる用途で使用されており、その汎用性は高い評価を受けています。また、A6063は溶接性にも優れており、複雑な形状の部品製造にも適しています。さらには、陽極酸化処理によって表面を美しく仕上げることができ、製品の見た目を重視する場合にも理想的です。このように、A6063の金属加工は、その特性を活かした幅広い応用例に支えられており、これらの点を抑えることで金属加工におけるA6063の利用はさらに拡がることでしょう。

7. A6063 金属加工の応用事例

A6063合金は、その優れた加工性と耐食性により、多様な用途で活用されています。例えば、建築物のサッシや自動車部品などに使われることが多いです。この合金は、加工が容易でさまざまな形状に成形できるため、金属加工の分野で非常に重宝されています。A6063の加工には、切削、曲げ、溶接といった方法が一般的です。特に、熱処理を施すことで強度を増すことができ、その多機能性が広く認識されています。実際に、A6063を用いた加工品は、耐久性と美しさを兼ね備え、長期にわたり利用可能です。従って、A6063は金属加工の基本から応用まで、その特性を生かした幅広い製品製造において、ますますその価値が高まっていることが分かります。

8. A6063加工設備の紹介

A6063の金属加工は、その優れた成形性と耐食性から、多岐にわたる工業製品に応用されています。この合金は、建築資材や自動車部品、さらには電子機器まで、幅広い分野での使用が可能です。特に、A6063はアルミニウムの一種で、軽量かつ強度が要求される部分に適しており、熱伝導性も良好なため、放熱材としても利用されています。たとえば、スマートフォンやタブレットの筐体に使用されることは一般的ですし、LED照明のヒートシンクとしても採用されています。これらの製品は日常生活で頻纮に触れるものであり、A6063の加工技術が応用されることで、耐久性や機能性が向上しています。このように、A6063の金属加工は、現代の技術発展と密接に関連しており、その基本から応用に至るまで理解しマスターすることは、製造業において極めて重要です。

9. A6063 金属加工に関するよくある質問

A6063の金属加工は、その優れた加工性と経済性で多くの工業分野で利用されています。まず結論から申し上げると、A6063は加工がしやすく、コストパフォーマンスに優れた材料であるため、多様な応用が可能です。この理由として、A6063は中強度のアルミニウム合金でありながら、優れた可塑性と耐食性を持っているため、押し出しや曲げ加工が容易にできます。例えば、建築分野では窓枠やドアフレームとして、自動車産業では車体の一部やヒートシンクなどに特にその性質が生かされています。さらに、A6063はアルマイト処理も施しやすいため、外観を美しく仕上げることができ、製品の付加価値を高めることが可能です。このように、A6063の金属加工はその利点を活かして幅広い分野で応用されており、マスターすることで製造業の可能性を広げることができます。

まとめ

A6063はアルミニウム合金の一種であり、軽量かつ耐食性に優れた特性を持っています。金属加工においては、A6063を使用した部品や製品は自動車や建築など様々な分野で利用されています。そのため、A6063の金属加工をマスターすることは、産業界でのニーズに応えるだけでなく、自身のスキルアップにもつながります。基本的な加工技術から応用例まで習得し、A6063を活用した製品開発や改良に挑戦しましょう。

【実践向け】A6063アルミニウム合金の上手な加工テクニック5選

金属加工におけるA6063アルミニウム合金の加工方法について、様々なテクニックが存在します。この記事では、実践向けにA6063アルミニウム合金を上手に加工するための5つのテクニックを紹介します。金属加工に興味のある方や実際にA6063アルミニウム合金を扱う方々にとって役立つ情報が満載です。

1. A6063 金属加工の基本概念

A6063アルミニウム合金はその優れた耐食性や加工性から、様々な工業製品の材料として選ばれることが多いです。しかし、適切な加工技術を用いなければ、素材のポテンシャルを最大限に引き出すことができません。一般に、この合金は比較的柔軟で加工しやすいとされていますが、正しい方法で扱わないと品質に影響を与える恐れがあるため、注意が必要です。例えば、切削工程では、適切な切削角度と冷却剤の使用が必要となります。また、曲げ加工を行う際には、加熱しながらゆっくりとプレスすることで、材料の破損を防ぐことが可能です。熟練した技術を身につけることで、A6063アルミニウム合金はより多様な用途に応用できるようになります。そのため、正確な技術と知識を持つことで、製品の品質向上に直結すると言えるでしょう。

2. 地域支え合いとA6063 金属加工の関係

A6063アルミニウム合金の加工は、その優れた機械的性質と耐食性から、様々な産業で重宝されています。まず、この合金は加工がしやすいため、精密な部品製造において非常に有効です。例えば、自動車産業では軽量でありながら強度の高い部品が求められ、A6063合金はその要求を満たす理想的な材料となっています。さらに、建築分野でも、同合金の柔軟性と耐久性が活かされ、窓枠やドアフレームなどに広く用いられています。また、熱を伝えやすい特性を活かし、放熱部品としても使用されることが多いです。これらの例は、A6063合金がどれほど多様な加工技術を必要としているかを示しています。そのため、効率的で精度の高い加工方法を学ぶことは、製品の品質向上はもちろんのこと、生産性の向上にも繋がります。最終的に、この合金の加工技術をマスターすることは、幅広い業界における日本の技術力の維持、さらには向上に欠かせない要素となるでしょう。

3. A6063 金属加工を用いた健康づくりアプローチ

A6063アルミニウム合金は、耐食性や加工性が良いため、多くの工業製品に使用されていますが、その加工方法にはコツが必要です。適切な加工が行えれば、製品の品質を大きく向上させることができます。例えば、切削加工では、A6063アルミニウム合金特有の低摩擦特性を生かし、工具との接触時間を短く保つことが重要です。また、熱処理においては、正確な温度管理がキーとなり、合金の性質を最大限に活かすことができます。溶接の際も、A6063特有の熱伝導率を考慮する必要があり、適切な溶接方法の選択が品質保持に不可欠です。これらの加工テクニックをマスターすることで、耐久性のある高品質な製品を生み出すことが可能になります。このようにして、A6063アルミニウム合金の加工には、特性を理解し、それを活かす技術が求められ、これを実践することで優れた製品が製造できるのです。

4. A6063 金属加工と4連式回転曲げ疲労試験機の開発

成功的なA6063アルミニウム合金加工には独特の技術が求められます。A6063は優れた延性と強度を持ち合わせているため、自動車部品や建築材料など幅広い分野で使用されています。しかし、適切な加工技術を用いなければ、そのポテンシャルを十分に引き出すことはできません。例えば、切削時の工具の選択や速度設定、冷却方法の工夫が重要です。特に、切削工具はA6063の物性に適合したものを選び、適切な切削速度を維持しながら加工すると良い仕上がりが期待できます。さらに、冷却液の使用は加工精度を向上させるだけでなく、工具の寿命を延ばす役割も果たします。これらのテクニックを駆使することで、A6063アルミニウム合金はその特性を最大限に活かした加工が可能となり、より質の高い製品を生み出すことができます。

5. 企画提案型商社アルコニックスとA6063 金属加工技術

A6063アルミニウム合金は、その優れた加工性と耐久性から、様々な分野で広く利用されています。しかし、正しい加工技術の選択が、この合金の利点を最大限に活かす鍵となります。例えば、A6063の加工には、適切な切削液の使用や、専用工具を使うことが有効です。特に、高速度での加工を行う際には、切削液が発熱を抑制し、切削面の品質を向上させる効果があります。また、合金特有の性質を生かした冷却方法や、微細な表面処理技術も、精度の高い製品製造に不可欠です。正確な測定と緻密な計画が、効率的かつ高品質な加工を実現するためには欠かせません。これらのテクニックを駆使することで、A6063アルミニウム合金の持つ潜在能力を引き出し、より良い製品製造に繋がるのです。

6. アルミ押出材基礎とA6063 金属加工の応用

A6063アルミニウム合金の加工には、特有の技術が必要です。その理由は、この合金が特定の特性を持ち、適切な加工技術を用いることで、その性能を最大限に引き出すことができるからです。具体的な加工方法としては、正確な温度管理による熱処理、適切な速度と力加減での切削、専用の冷却液を使用した面取りなどが挙げられます。たとえば、熱処理においては、適切な加熱と冷却を行うことで材料の内部応力を抑え、より精密な加工を可能にします。また、切削時には、合金の硬さを考慮した刃具選びと、合金を損なわないような切削条件を選定することが重要です。これらのテクニックを駆使することで、A6063アルミニウム合金は、自動車部品や建築材料として、その耐久性と加工性の高さを発揮します。したがって、適切な加工技術を身につけることは、この合金を使用した製品の品質向上に直結するのです。

まとめ

A6063アルミニウム合金は機械加工に適した素材です。加工性が高く、酸化皮膜を形成し易く耐食性にも優れています。加工テクニックの一つに、高速旋盤を使用して精密な加工を行う方法があります。また、結晶粒を制御して強度を向上させる方法や、冷間間隔抜きを行うことで表面品質を向上させる方法もあります。さらに、薄板の加工やアルマイト処理を利用して耐食性を向上させるテクニックもあります。これらの加工テクニックを上手に利用することで、A6063アルミニウム合金の性能を最大限に引き出すことができます。

A6063の金属加工を始める前に!押さえておきたいポイントとは?

金属加工の世界に足を踏み入れようとしているあなたへ。A6063という特殊な金属についてご存知ですか?加工を始める前に、知っておくべきポイントがあります。この記事では、A6063の金属加工に関する重要な情報を詳しく解説していきます。加工方法や注意すべき点など、これから始める人に役立つ情報が満載です。さあ、A6063の金属加工の世界を一緒に探索していきましょう!

1. A6063金属加工の基礎知識

A6063金属加工を始める前に、重要なポイントを理解することが肝心です。この合金は、加工性、耐食性、かつ溶接性に優れた特性を持っていますが、適切な処理を施さなければその性能を十分に発揮できません。例えば、A6063は加熱処理によってその硬度を調整することが可能です。この過程で材料の熱履歴を考慮する必要があり、急速な加熱や冷却は材料の内部応力を生じさせる可能性があるため、慎重に行う必要があります。また、切削加工や曲げ加工においても、A6063の特性に合った工具やパラメータを選定することが重要です。適切な加工方法を選ぶことで、最終製品の品質を高めることができます。結論として、A6063の金属加工には、その特性を理解し、適切な加熱処理や加工方法を選ぶことが重要であり、これによって品質の高い製品を作り出すことができます。

2. A6063アルミニウム合金の特徴と利点

A6063アルミニウム合金の加工を始める前に、重要なポイントを把握しておくことが必須です。この合金は、その優れた成形性と耐蝕性から、建築資材や自動車の部品など幅広い用途で使用されます。まず、A6063合金は熱処理を施すことで強度が向上するため、加工の際は適切な温度管理が必要です。また、この合金は中程度の強度と優れた表面仕上げが特徴で、陽極酸化処理によってさらに耐食性を高めることができます。しかし、加工条件によっては材料の変形や応力集中を引き起こす可能性があるため、精密な加工プランの立案が重要になります。例えば、断面の複雑な押し出しプロファイルを製造する場合、金型の設計や押し出し速度の調整が必要になるでしょう。結論として、A6063合金の金属加工を成功させるためには、その特性を理解し、適切な熱処理や表面処理を施すこと、そして慎重な加工プランを立てることが不可欠です。

3. A6063金属加工における切削技術

A6063金属の加工を始める前に、正しい知識と準備が必要です。まず、A6063はアルミ合金の一種で、その加工性や耐食性に優れる点が特徴です。しかしながら、加工する際には熱処理状態や工具の選定が重要です。例えば、A6063はT5やT6といった熱処理を受けることで強度が増しますが、加工が難しくなる場合があるため、適切な切削条件の選定が求められます。また、高速での加工では熱が大きく影響するため、冷却剤の使用や刃の材質にも注意が必要です。具体的には、ダイヤモンドコーティングされた工具を使用することで、摩耗を減らし精度の高い加工が期待できます。最終的に、A6063を用いた製品の品質維持を図るためには、適切な加工知識と技術の理解が不可欠です。

4. A6063金属加工での工具選択の重要性

A6063の金属加工を進める際、適切な工具選択が成功の鍵を握ります。このアルミ合金は優れた成形性と耐食性を備え、自動車や航空機の部品などに広く使用されています。しかし、適切な工具と加工条件がなければ、加工時に材料を傷めたり、品質にバラつきが生じたりする可能性があります。例えば、非常に精密な加工が求められる航空機の部品の製造では、耐摩耗性と切削性能に優れた工具を選ぶことが不可欠です。さらに、工具の摩耗が早いと、加工品の寸法精度が低下し、製品の信頼性が損なわれることにも繋がります。したがって、A6063の金属加工においては、材料の特性を理解し、適した工具を選択することが、高品質な製品を効率的に生産するために極めて重要となります。

5. A6063旋盤加工のポイント

A6063の金属加工に取り組む前に、成功へのカギとなるポイントをしっかりと理解しておくことが重要です。まず、A6063とはアルミニウム合金の一種であり、良好な機械加工性と耐食性を備えていますが、適切な処理がなければその性能を十分に引き出すことはできません。たとえば、加工する前の素材の熱処理は、加工後の精度に大きな影響を与えます。また、切削工具の選定や切削速度の設定は、加工時の精度と効率を左右するため、慎重に行う必要があります。具体的な例として、A6063の旋盤加工では、工具の材質を選定し、適切な速度で加工することで、表面の仕上がりが大きく改善されることが知られています。結論として、A6063の金属加工を始める際は、事前の準備と正しい加工方法の選択が成功の鍵となるため、それらを十分に理解し把握してから加工に挑むことが推奨されます。

6. A6063アルミ押出材の加工方法

A6063アルミニウム合金はその優れた可塑性と耐食性で、様々な産業で広く使用されています。金属加工を始める前に押さえておくべきポイントをまとめましょう。まず、A6063の特性を理解することは非常に重要です。この合金は中程度の強度を持ち、熱処理によって強化が可能です。また、特に陽極酸化処理によって美しい仕上がりを実現します。特定の例として、A6063は建築物のフレームや自動車の部品などに多用されています。その加工においては、正確な温度管理や適切な加工速度が求められます。最適な条件で加工することで、製品の品質を確保しつつ、コストを抑えることができるでしょう。結論として、A6063アルミニウム合金の加工を成功させるには、合金の特性を理解し、適切な加工方法を選ぶことが重要です。そうすることで、耐久性と美しさを兼ね備えた製品を生み出すことが可能になります。

7. A6063金属加工の安全対策

A6063の金属加工に取り組む前に重要なポイントがいくつかあります。まず、この合金は加工性が良好であり、軽量かつ耐蝕性に優れているため、様々な産業で利用されています。しかし、適切な加工を行うためには、事前の準備が不可欠です。具体的には、A6063の特性を理解し、適切な加工機器や切削油を選定することが重要です。例えば、A6063は比較的柔らかい材料なので、切削速度を調整するなどの細心の注意が必要です。また、加工時の安全対策も怠ってはなりません。常に保護具を着用し、機器の取扱説明書をよく読んでから操作にあたることが求められます。このようにして、A6063の金属加工は効率良く、かつ安全に行うことができます。

8. A6063金属加工プロジェクトの計画と実行

金属加工においてA6063のようなアルミニウム合金を取り扱う前に理解すべき重要なポイントがいくつかあります。A6063はその加工性や耐食性、強度のバランスがよいため、自動車の部品や建築資材に広く用いられています。しかし、適切な加工技術を用いなければ、素材の潜在能力を引き出すことはできません。たとえば、A6063を加工する際には、適正な切削速度の選定や冷却剤の使用が必須です。これによって、加工時の熱影響を抑制し、精度の高い仕上がりを保証することが可能となります。また、曲げ加工を行う際には、あらかじめ材料の特性を考慮して曲げ半径を決定する必要があります。これらの基本的なポイントを理解し、適切に計画と実行を行うことで、A6063の金属加工は成功に導かれるでしょう。成功へと導く初めの一歩は、材料の特性を深く理解し、正しい加工方法を選択することです。

9. A6063金属加工に関するよくある質問と回答

A6063の金属加工を始める前に、基本となる知識を把握することが重要です。A6063はアルミニウムの合金であり、加工性や耐食性に優れているため、多くの産業で使用されています。特に、その良好な成形性から、自動車や建築用の部材としても重宝されています。しかし、適切な加工方法を用いないと、素材の性質を活かしきれないため、まずはA6063の特性を理解することが必須です。加工に当たっては、切削速度や潤滑の選択、熱処理の有無などがポイントとなります。例えば、適切な切削速度を選ぶことで、材料の負担を減らし、精度の高い加工を行うことができます。また、熱処理を行うことで、材料の硬度を調整し、更なる加工のしやすさを確保することもできます。加工前にこれらのポイントを押さえ、専門的な知識をもとに計画的に作業を進めることで、A6063の金属加工はより効率的かつ成功しやすくなります。

まとめ

A6063はアルミニウム合金の一種であり、加工性が高く軽量なため幅広い用途に使用されています。A6063の金属加工を始める前には、適切な工具や材料を用意し、加工時の熱や振動に注意することが重要です。また、適切な冷却や潤滑を行いながら加工することで、品質の高い製品が作れるでしょう。

A6063を使って何を作る?金属加工のアイディアとテクニック紹介

金属加工の世界には様々な素材が存在しますが、その中でもA6063は幅広い用途に利用されることから注目されています。A6063を使った金属加工のアイディアやテクニックを紹介する本記事では、どのような作品が作れるのか、どのような特性を持っているのかについて詳しく解説していきます。金属加工に興味がある方や新たなアイディアを求める方にとって、この記事は新たな創作のヒントや知識を提供することでしょう。さまざまな視点からA6063にフォーカスし、それを活用した創造力豊かな作品を作り出すための情報をお楽しみください。

1. A6063金属加工の基礎

A6063は軽量で強度が高く、加工性に優れているため、幅広い製品に使用されます。このアルミニウム合金は、何を作るのに適しているのでしょうか。一般に、A6063は自動車の部品や建築資材に多く用いられます。これは、その耐食性と溶接性の良さに理由があります。例を挙げると、窓枠やドア、照明器具のフレームなど、日常生活の中で目にすることの多いアイテムがA6063で作られています。さらに、自転車のフレームや、家具の脚部など、デザイン性が求められる製品にも適しています。このように、A6063はその特性を活かして、様々な製品に応用されているのです。

2. A6063の化学成分とその影響

A6063合金は、その優れた可塑性と耐食性で知られ、様々な製品の金属加工に用いられています。この合金が特に選ばれる理由は、その加工性能の良さにあります。例えば、自動車の補強材や建築のアルミサッシ、さらには自転車のフレームなど、強度と軽量性が求められる製品に適しています。加工技術としては、A6063合金は押し出しや曲げ加工が容易であり、熱処理によってさらに強度を高めることができるため、多くの製品で利用されるポテンシャルを持っています。最終的な製品はその耐久性と見た目の美しさから、長く愛され続けることでしょう。このようにA6063合金は、その柔軟な加工性と最終製品の品質の高さから、金属加工分野で重宝されているのです。

3. A6063の機械的性質とその特徴

A6063合金は、その優れた機械的性質から、多くの製品の素材として使用されています。この合金は、特に押し出し性が良く、加工が容易であるため、複雑な形状の部品の製造に適しています。また、良好な耐食性や表面処理のしやすさも特徴の一つです。たとえば、アルミフレームや建築材料など、強度と軽さを必要とする製品に多く用いられています。さらに、交通機関の部品や自転車のフレームといった運搬用品にも最適です。これらの使用例からも、A6063合金の汎用性の高さがうかがえます。それゆえ、A6063を用いた金属加工は幅広い分野での応用が可能であり、そのテクニックを習得することは大変価値があると言えるでしょう。

4. A6063と6061アルミニウムの比較

A6063は、その加工性や耐食性に優れた特性のため、幅広い金属加工の分野で利用されています。この素材は、輸送機器や建築物の部品、さらには一般家庭用の製品にも欠かせないものです。例えば、A6063は自動車のバンパーやフレームの製造に使用されることが多く、その優れた強度と軽量性が求められる場面で活躍します。また、耐食性を活かして水回りの設備や家具の足部分などにも使われます。さらには、日用品である自転車のフレームや登山用のカラビナに至るまで、A6063の応用は多岐にわたります。このようにA6063は、その性質を生かして様々な製品の材料として重宝され、私たちの生活を支える金属加工業界の中で不可欠な存在となっています。

5. Al-Mg-Si系合金A6063の特性

A6063はアルミニウム合金の一種であり、その優れた加工性や耐食性から幅広い用途で活躍しています。この合金は、特に建築や自動車産業での使用が目立ちます。その理由は、A6063が軽量でありながら、十分な強度を持ち合わせているためです。例えば、建築材料としては、窓枠やドア、外壁の装飾材に用いられ、その美しい仕上がりと耐候性が評価されています。自動車産業では、耐熱性や耐摩耗性が要求される部品の材料としても選ばれており、効率よい燃料消費を実現するための車両の軽量化に貢献しています。さらには、A6063は自転車のフレームや家具の脚など、日用品にも応用されています。これらの具体的な用途を踏まえると、A6063はその特性を生かし、私たちの生活の様々な場面で重宝されていることがわかります。この合金を使用した製品は、これからも多様な形で私たちの生活に溶け込んでいくでしょう。

6. A6063金属加工のテクニックとコツ

A6063合金はその優れた機械的特性と加工性から、多岐にわたる用途に活用されています。この合金は特に、耐食性に優れ、軽量でありながら強度が高いため、自動車産業や航空機の部品、建築資材などに用いられることが多いです。例えば、自動車ではホイールやフレーム、航空機では座席のレールや内装部品など、人々の生活に密接な製品へと加工されます。また、建築資材としては窓枠やドア、ファサードなど、建物の美観と機能性を高めるための要素として選ばれています。これらの具体例からもわかるように、A6063合金はその多用途性と信頼性で、金属加工の分野において重要な位置を占めています。これにより、A6063を使った製品は、私たちの身の回りにある様々な場面で役立っているのです。

7. アルミニウム押出し加工の概要とA6063の利用

A6063は、軽量かつ加工性に優れたアルミニウム合金であり、金属加工の分野では広く利用されています。この材質が選ばれる理由は、その強度と耐食性にあります。例えば、自動車の部品や建築の窓枠など、強度が求められる場面での使用が特徴的です。また、熱伝導性も良好であるため、照明器具や電子機器の放熱部材にも適しています。さらに、表面処理が容易なことから、家具やインテリア製品のデザイン性を高めるための素材としても活用されています。これらの特性により、A6063は様々な製品の製造において、その可能性を広げています。最後に、A6063はその多用途性から、金属加工技術を駆使した革新的な製品開発のための基材として、今後も重宝されることでしょう。

8. A6063を活用したプロジェクト例

A6063は、その加工性や耐食性の高さから、さまざまな製品に利用されています。例えば、輸送機器や建築材料、そして日用品に至るまで、私たちの身の回りに常に存在しているのです。この金属は自動車の部品や自転車のフレームなどの輸送機器の分野で特に重宝されており、その軽量かつ強靭な特性が求められます。また、建築材料としても、窓枠やドア、サッシなどの建築パーツに使用されることが多く、耐久性と耐光性に優れた素材としての役割を担っています。日用品においても、A6063はフライパンのハンドルや各種アウトドア用品にも採用されており、私たちの日常生活における快適さと機能性の向上に寄与しています。このように、A6063はその利点を活かし、幅広い領域でその価値を示しており、多岐にわたる用途での活用が期待されます。

9. A6063金属加工でよくある問題と解決策

A6063を使用した金属加工は、その優れた加工性と耐食性からさまざまな製品に応用されています。結論から言うと、A6063は自動車の部品や建築材料、家具などに多く使用されているのです。このアルミ合金は、比較的低温での溶接が容易であり、複雑な形状の部品づくりにも適しています。たとえば、自動車のドアやフレーム、バイクのフレームなどがA6063で作られることがあります。また、耐久性が要求される建築材料としても、サッシ枠や手すりといった部品に使用されることが多いです。家具に関しては、その軽量さが活かされ、モダンなデザインのデスクや棚にも応用されています。再度結論を述べると、A6063合金はその特性を生かし幅広い分野で活用されており、金属加工の分野で非常に重要な材料であると言えるでしょう。

10. A6063金属加工の未来と可能性

A6063は優れた機械的性質と加工性を持ち、多様な製品への応用が可能です。例えば、自動車の部品や建築材料などがあります。この素材は腐食に強く、軽量であるため、特に輸送機器の分野において重宝されています。例としては自動車のホイールやフレーム、航空機の構造材料などが挙げられます。また、熱伝導性が良いため、熱交換器や冷却器といった熱管理が重要な製品にも利用されています。さらに、建築分野では、窓枠やドア、ファサード(外観)などの部材としても使用され、その美観と耐久性から高い評価を受けています。最終的に、A6063はその加工性と機能性の高さから、幅広い分野での応用が期待されており、金属加工技術の進歩と共に、その可能性はさらに広がっていくことでしょう。

まとめ

A6063は軽くて耐食性に優れたアルミニウム合金であり、金属加工に適しています。この素材を使用して様々なアイディアを実現することができます。例えば、A6063を使用した家具やデザイン性の高い装飾品、さらには産業製品や自動車部品など幅広い製品が作れます。金属加工においては、適切な切削や溶接などのテクニックが必要となります。適切な加工技術を駆使することで、A6063を活かした様々な製品を制作することができます。

A5052アルミニウム合金の切削加工テクニックとは?精密加工のコツを紹介

A5052アルミニウム合金の切削加工に興味はありますか?精密加工のコツを知りたいと思っていますか?この記事では、A5052アルミニウム合金の切削加工テクニックについて詳しく紹介します。機械加工におけるA5052の特性や切削加工の方法、注意点など、幅広く解説していきます。A5052アルミニウム合金の切削加工に関心がある方にとって有益な情報を提供しますので、ぜひ最後までお読みください。

1. A5052アルミニウム合金の基礎知識とその特性

A5052アルミニウム合金は、機械加工の分野でも人気がありますが、適切な加工技術が必要です。その優れた耐食性や加工性が高い評価を受けている一方で、切削時には専門的なテクニックが求められます。例えば、切削工具の選択においては、A5052の物性に適したものを用いることが重要で、炭素鋼用の工具ではなく、アルミ専用や非鉄金属専用のものを選ぶべきです。また、適切な切削速度と送り速度の選定も、精密な加工を行う上で不可欠です。一定のクオリティを保持するためには、工具の消耗状況に常に注意を払い、適時交換を行うことが肝心です。これらのテクニックを駆使すれば、A5052アルミニウム合金の加工においても精度の高い部品を製造することが可能となります。

2. A5052 機械加工の理論的背景

A5052アルミニウム合金の切削加工は精密な技術を要します。この合金は軽量かつ高い耐食性を備えているため、航空機や自動車部品など様々な分野で利用されています。加工のポイントは、適切な切削速度の選定と冷却剤の利用にあります。例えば、旋盤加工においては、合金の特性に合わせた低めの速度で切削を行い、熱による変形を防ぎます。また、冷却剤は切削面の仕上がりを向上させるだけでなく、工具の耐久性を高める効果もあります。正しい知識と技術を駆使して加工を行えば、A5052アルミニウム合金は高い加工精度が得られるため、製品の品質向上に大きく寄与します。

3. A5052の被削性と最適な切削条件

A5052アルミニウム合金は、その優れた被削性から機械加工で広く利用されています。この合金の加工には、正しいテクニックが求められ、その適切な方法によって精密かつ効率的な結果が得られます。特に、切削速度や送り速度、工具の選定は重要で、A5052の場合には、高速度鋼や超硬材質の工具が推奨されます。また、冷却液の使用は過熱を防ぎ、工具の耐久性を高める効果があります。具体例として、ある精密部品メーカーでは、最適化された切削条件でA5052の加工を行い、製品の品質向上と製造コストの削減を実現しています。正しい加工技術と組み合わせれば、A5052は非常に扱いやすい素材であり、各種の機械加工に利用することができるのです。

4. エンドミルとA5052 機械加工の関係性

A5052アルミニウム合金の切削加工には適切な技術が必要です。この合金は加工性が良好であり、エンドミルを用いることで精密な加工を実現できます。加工において重要なのは、適切な刃の選択と切削速度の調整です。例えば、A5052は軟らかいため、鋭い刃を持つエンドミルを使用し、切削速度を高めると良い仕上がりを得られます。また、冷却液の使用は、加工中の熱を抑制し、材料の変質を防ぐためにも重要です。このような適切な切削技術を用いることで、A5052の機械加工は効率的かつ高精度に行うことができるのです。

5. 複合加工機によるA5052のロータリ切削加工

A5052アルミニウム合金は、その優れた加工性と耐食性により幅広い産業で用いられています。特に切削加工においては、正確なテクニックが要求されます。A5052の精密な加工を成功させるには、適正な切削速度の選定が重要です。具体的には、切削抵抗が低く、なめらかな加工面を得るために、高速切削を行うことが推奨されます。また、切削工具の材質選びも重要で、耐摩耗性の高いカーバイドやダイヤモンドコーティングされた工具が有効です。さらに、冷却液の使用は、工具の寿命を延ばし、加工精度を高めるために不可欠です。これらのテクニックを駆使することで、A5052合金を用いた部品は、その機能を最大限に発揮することができます。結論として、正しい加工条件の下での高速切削、適切な工具の選択、そして効果的な冷却によって、A5052の精密切削加工は効率的かつ高品質に実施可能です。

6. A5052 機械加工におけるトラブルシューティング

A5052アルミニウム合金の切削加工においては、適切なテクニックを用いることで精密な加工が可能です。この合金は、自動車や飛行機の部品などさまざまな産業で使用されていますが、加工時にはその特性を理解する必要があります。例えば、A5052は非常に加工性が良い合金でありながら、刃具の選択や切削速度、冷却剤の使用に注意を要します。具体的には、切削工具は鋭利で耐熱性に優れているものを選び、適度な速度で加工を行い、十分な冷却を施すことが重要です。これらのポイントを押さえることで、切削時のバリの発生を抑え、高精度な加工が実現します。結論として、A5052の切削加工は適切な知識と技術をもって行えば、効率よく精密な部品製造に寄与する技術であると言えるでしょう。

7. A5052 機械加工の最新技術と未来展望

A5052アルミニウム合金の切削加工は、その特性を理解し適切な技術を用いることで高精度な加工が可能です。まず、A5052合金はその優れた耐食性や成形性から、自動車や航空機の部品など幅広い分野で利用されています。しかし、柔らかく粘り気があるため、加工時には工具の選定や切削条件の最適化が重要となります。例えば、切れ味の良い超硬工具を使用したり、切削速度と送り速度を適切に調整することで、バリの発生を抑えつつ滑らかな表面を得ることができます。さらに、切削液を効果的に使用することで、加工熱の影響を最小限に抑え、精度の高い加工を実現することができるのです。これらのテクニックを駆使することで、A5052合金は加工の難易度を克服し、高品質な製品を生み出すことができるのです。

8. 実践!A5052アルミニウム合金の切削加工デモンストレーション

A5052アルミニウム合金の切削加工においては、高い精度が求められます。この合金は特に、航空機材料や高級車の部品として用いられることが多く、そのため精密加工が不可欠です。適切な切削加工技術を使うことで、材料の耐久性が向上し、製品の品質が高まります。たとえば、切削工具の選定には、合金の硬さに対応した硬質の工具を選び、適切な切削速度を保つことが重要です。また、切削液を適切に使用することで、工具の摩耗を減らし、精度の高い加工が可能となります。熱処理を施すことで材料の硬さを一定範囲内に保ち、不要な内部応力を排除することもポイントの一つです。これらの技術を駆使することで、A5052アルミニウム合金の精密加工はより効率的かつ高品質に行えるのです。

まとめ

A5052アルミニウム合金は耐食性があり、機械加工に適した特性を持っています。切削加工においては、適切な切削速度や刃先形状、切削油の使用が重要です。また、溝加工や穴加工においても適切な工具や切削条件を選定することが重要です。精密加工には、切削振動を抑えるための専用工具や加工機の使用が欠かせません。技術の向上と適切な機械設備の活用により、高品質なA5052アルミニウム合金の加工が可能です。

【プロの技】A5052アルミ合金加工の秘訣を大公開!長寿命の部品製造への近道

軽量かつ耐食性に優れたA5052アルミ合金は、様々な産業で幅広く使用されています。そのような需要が高まる中、A5052アルミ合金の機械加工にはどのような秘訣があるのでしょうか?本記事では、専門家の技を大公開します。長寿命の部品製造を目指すあなたにとって、これは貴重な情報になるはずです。

1. A5052アルミ合金の基本特性

A5052アルミ合金は、その優れた耐食性や加工性の高さから、長寿命の部品製造に欠かせない素材です。この合金を用いることで、製品の信頼性を高めることが出来るのです。特にA5052は、機械加工時のバリが少なく、安定した加工精度を保ちやすいため、航空機や自動車、電子機器の部品など精密が要求される分野で広く採用されています。例えば、自動車のボディ部分や航空機のフレームといった部品は、軽量かつ高強度である必要があり、A5052はこれらの条件を満たす最適な材料と言えるでしょう。したがって、A5052アルミ合金を選択することは、製品の品質向上と生産性の向上に直結し、長寿命で信頼性の高い部品製造へと繋がるのです。

2. A5052 機械加工の利点と応用分野

A5052アルミ合金はその優れた加工性と耐食性から、長寿命の部品製造には欠かせない素材です。この合金を使用した際の最大の利点は、その柔軟性にあります。A5052は比較的低温でも良好に加工することが可能であり、そのため複雑な形状の部品制作に適しています。例えば、自動車の内装部品や建築金物などに使用されることが多く、耐久性と美観を兼ね備えた高品質な製品を生み出すことができます。正しい工具と技術を用いれば、A5052のポテンシャルを最大限に引き出し、産業界における多岐にわたるニーズに応えることが可能です。総じて、A5052アルミ合金の加工は、理想的な部品製造への近道であり、その利点を活かした応用は今後もさらに広がっていくことでしょう。

3. A5052合金選定のポイント

A5052アルミ合金は、その優れた耐食性と加工性により、長寿命の部品製造には欠かせない素材です。この合金を適切に加工することで製品の品質を大幅に向上させることが可能です。具体的には、A5052合金は、海水などの厳しい環境にさらされる部品や構造物に使用されることが多く、船舶や化学プラントなどにおいて重宝されています。また、その優れた成形性は、複雑な形状の部品製造にも適しております。こうしたA5052合金の特性を活かすためには、正確な温度管理や適切な切削条件の選定が重要であり、これにより精度の高い加工が行えます。つまり、長寿命で信頼性の高い部品を製造するためには、A5052アルミ合金の特性を理解し、それに合わせた加工技術を用いることが近道となるのです。

4. A5052 機械加工技術の基礎

A5052アルミ合金はその優れた成形性や耐食性により、長寿命の部品製造には不可欠な素材です。この合金を使った機械加工において重要なのは、精度の高い加工を行うことです。例えば、正確な切削条件の設定は、部品の品質を左右するだけでなく、工具の寿命を延ばすことにもつながります。また、A5052のようなアルミ合金を加工する際には、適切な潤滑や冷却の方法を選ぶことが重要です。これにより、加工中の摩擦や熱を抑え、より精密な部品が得られます。加工技術のポイントを押さえることで、製造コストの削減と部品の品質向上のバランスを取ることが可能になるのです。これらの技術を駆使することで、長寿命の部品製造へと繋がるわけです。

5. 加工精度を高めるA5052 機械加工のコツ

A5052アルミ合金の機械加工は、耐食性や加工性の良さから多くの産業で使用されており、長寿命の部品を製造する上で欠かせない技術です。その秘訣とは、適切な工具選定と加工条件の最適化にあると言えます。例えば、A5052の素材特性に合わせて、切削速度や送り速度を適切に設定することが重要です。また、専用の刃物や冷却液の使用も、部品の精度を向上させるポイントとなります。実際に、精密な部品を求める航空機産業や自動車産業では、これらの加工技術が活かされ、高品質な部品の生産に寄与しています。最適な機械加工によって、耐久性に優れ、長期間にわたり安定した性能を保つことが可能になり、これこそがA5052アルミ合金加工の成功への近道と言えるでしょう。

6. A5052 機械加工における一般的な問題と解決策

A5052アルミ合金は、その優れた耐食性と加工性のバランスから、長寿命の部品製造に適しています。しかし、この素材を最大限活用するためには、特定の加工技術が重要です。例えば、A5052を加工する際には、切削速度や工具の材質を適切に選定することが肝心です。具体的には、旋盤加工では炭素鋼製の工具よりも、高速度鋼や超硬合金製の工具を使用することで、摩耗を減少させることができます。また、切りくずの処理にも注意を払うことで、仕上がりの品質を高めることができます。これらの方法を適用することで、A5052の加工時に発生しやすい問題を未然に防ぎ、部品の寿命を延ばすことができるのです。最終的には、このアルミ合金を使った部品は、効率的な生産プロセスと緻密な技術のもとで製造されるため、高品質かつ長寿命の製品を実現することにつながります。

7. A5052アルミ合金のメンテナンスと寿命延長

A5052アルミ合金を使った部品の長寿命化には適切な加工技術が欠かせません。まず、長寿命の部品を実現するためには、A5052という材料の特性を正確に理解することが大切です。A5052は耐食性や加工性に優れている一方で、適切な加工方法や環境を整えないと内部応力が生じやすく、寿命を縮めてしまう可能性があります。例えば、切削液を適切に選び、適切な切削速度と送り速度を使用することで、加工時の熱による影響を最小限に抑え、材料の特性を生かした部品作りが可能になります。また、加工後の部品には応力除去処理を施し、内部応力を取り除くことが長寿命化には欠かせません。結局のところ、A5052アルミ合金の加工においては、材料の特性を踏まえた適切な方法で加工を行い、続いて適切な後処理を施すことで、長寿命の部品製造が実現するのです。

8. A5052 機械加工に関するよくある質問(FAQ)

A5052アルミ合金の機械加工は、高精度な部品製造において重要な工程です。この合金は、その優れた耐食性と加工性により、長寿命の部品を実現するための素材として選ばれます。特に、A5052は自動車や航空機の部品などに使用されることが多く、正確な加工が求められるため、加工技術は非常に高いレベルが要求されます。この合金の加工においては、適切な切削工具の選定、工具の進行速度、切削液の使用など、細かな条件設定が成功の鍵となります。例えば、切削工具はアルミ合金専用のものを使うことで、切削抵抗を下げ、長い工具寿命を保てます。また、適切な切削液を使うことで、加工面の仕上がりが向上し、精度の高い部品作りに寄与します。これらの観点から、A5052の機械加工の秘訣は、材料の特性を深く理解し、適切な工具と条件で加工することにあると言えるでしょう。

まとめ

A5052アルミ合金は、機械加工において非常に扱いやすく、耐食性にも優れています。そのため、長寿命の部品を製造するためには、適切な加工方法や工具の選定が重要です。適切な切削速度や切削油の使用、適切な刃先形状や刃先材質の選定など、様々な要素が長寿命の部品製造に影響を与えます。プロの技を駆使して、A5052アルミ合金を効率的かつ精密に加工することが、長寿命部品の製造への近道となります。

A5052機械加工で失敗しないための予備知識!正しい工具と手順をチェック

A5052は機械加工において重要な素材の一つです。しかし、その特性や取り扱いについて正しい知識を持たなければ、失敗やトラブルの原因となることもあります。本記事では、A5052機械加工に失敗しないための予備知識を紹介します。正しい工具の選定や適切な手順の実施によって、効率的で精度の高い加工を実現するためのポイントを解説します。機械加工におけるA5052の重要性を理解し、成功につなげるための情報をご提供します。

1. A5052機械加工の基本

A5052機械加工を成功させるには、適切な工具の選択とプロセスの理解が不可欠です。A5052という材質は、アルミニウム合金であり、その特性を理解することが加工ミスを避ける鍵となります。特に、正確な工具選びは材料を無駄にせず、効率的な作業を実現するために重要です。例えば、アルミニウム用のドリルビットやエンドミルは、合金の硬度や伝熱性を考慮して選ばれるべきです。また、加工手順も計画的に進めるべきで、事前のプログラミングやカットパスの検討は精度を保つうえで不可欠です。適切な準備と正しい手順によって、A5052機械加工は失敗知らずで完璧な仕上がりをもたらすでしょう。

2. 切削加工の基礎知識とA5052

A5052の機械加工を成功させるためには、適切な工具の選択と正しい加工手順の理解が不可欠です。A5052はアルミニウム合金であり、その特性上、加工時に注意を要する材料であるため、事前の知識が重要になります。例えば、適切な刃物を使用しないと、加工中に材料が傷ついたり、仕上がりの精度が低下することがあります。また、切削速度や送り速度を適切に設定することで、加工時間の短縮と高品質な仕上がりが可能になります。加工事例としては、航空宇宙産業の部品加工や自動車部品の製造などにA5052が用いられており、これらの分野では精密な加工が求められています。最終的には、正しい工具選択と手順による加工は、A5052を用いた製品の品質を決定づけるため、失敗を避けるためには適切な予備知識が非常に大切です。

3. A5052機械加工における工具の選定

A5052機械加工を成功させるには、適切な工具の選定が不可欠です。A5052はアルミニウム合金の一種で、その特性上、正しい工具と手順を用いないと加工時に問題が生じやすい材料です。たとえば、アルミニウム合金専用の切削工具を使用することが望ましく、また、適切な切削速度や送り速度の選定が重要となります。不適切な工具や調整をすると、切りくずの排出不良や工具の損耗、さらには加工品の寸法精度の低下につながる可能性があります。具体的例としては、エンドミルでの穴あけ加工時に、アルミニウム用に設計されたエンドミルを選ぶことが、加工の精度を向上させるポイントです。最終的には、適切な工具の選定を行い、加工条件を正確に設定することで、A5052機械加工は効率的かつ高品質に行えるのです。

4. 工場の改善活動とA5052機械加工

A5052機械加工の失敗を避けるためには、正しい工具と手順の知識が不可欠です。A5052とは、アルミニウム合金の一種であり、その優れた加工性と耐食性から広く利用されています。しかし、適切な工具選びや加工手順を守らなければ、素材を痛めたり作業の非効率化を招くことになりかねません。たとえば、切削工具はA5052の物性に合わせて選定し、刃の摩耗を適宜チェックする必要があります。また、適切な切削速度や送り速度を守ることで、加工精度を高め、余計な廃材を出さないようにすることが重要です。正確な知識と手順をもって加工に臨むことで、効率的かつ正確なA5052機械加工が可能となり、最終製品の品質向上にも繋がります。

5. A5052機械加工の品質管理

A5052機械加工で成功するためには、適切な工具選びと手順の理解が不可欠です。まず、A5052はアルミニウム合金の一種で、その加工には専用の切削工具や研磨材が必要となります。選択した工具の材質や形状が、精度や表面の仕上がりに大きく影響を与えるため、事前の知識が重要です。例えば、切削速度や送り速度の調整、適正な冷却方法を選ぶことで、加工時のバリの発生を防ぎ、寸法精度を保つことができます。また、A5052の特性を考慮した特殊なエンドミルやドリルの使用は、工具の摩耗を減らし長期間の使用を可能にし、コスト削減にも寄与します。このような予備知識を持つことで、機械加工での失敗を未然に防ぎ、品質の高い製品制作につながります。予備知識が成功の鍵となるため、加工に入る前の準備を怠らないようにしましょう。

6. A5052機械加工技能の向上方法

A5052機械加工で失敗を避けるためには、適切な工具の選定と手順の理解が不可欠です。結論から申し上げると、A5052のようなアルミニウム合金の加工には特有の注意点があります。アルミニウムは柔らかいため、熱がこもりやすく、工具が負担を受けやすい特性があります。したがって、加工時には低温で削ることが推奨され、高速度鋼や超硬合金製の工具が好まれます。具体的な例として、ドリル加工では刃先の角度や切削速度を調整し、バリの発生を抑える工夫が必要です。また、エンドミルを使用する際には、切削抵抗を減少させるためにヘリカル角を考慮することが重要です。結論として、A5052機械加工では、材料の特性を理解し、適切な工具を選び、適正な切削条件を維持することで失敗を防ぐことができます。

7. NC直動機構の製作とA5052

A5052機械加工を成功させるためには、適切な前提知識が必要です。A5052とは、優れた耐食性を持つアルミニウム合金であり、自動車や航空機の部品など幅広い分野で使用されます。この材料の加工には特有の注意点があり、適切な工具選びと手順の理解が不可欠です。例えば、アルミニウム合金特有の粘り気を考慮し、切削速度や送り速度を調整する必要があります。また、工具の摩耗を防ぐために、専用の切削液の使用が推奨されます。適切な工具と手順を確認し、事前に加工方法をしっかりと計画することで、加工ミスを防ぎ、高品質な製品を効率的に生産することができます。このような予備知識をもって臨めば、A5052機械加工は必ず成功に導けるでしょう。

まとめ

A5052の機械加工では適切な工具と正しい手順が重要です。切削加工においては適切な刃物を選択し、加工速度や切削深さを適切に設定することで高品質な加工が可能となります。また、適切な冷却・潤滑を行うことで加工精度を確保し、作業環境にも配慮する必要があります。適切な予備知識を持ち、正確な手順で作業を行うことで失敗のリスクを低減させることができます。

【業界の常識】A5052アルミニウムの加工方法とは?最適な切削条件の選び方

アルミニウム合金の加工は、機械加工の世界ではよく知られている技術の一つです。特にA5052アルミニウムは、その加工方法や最適な切削条件を知ることが重要です。この記事では、A5052アルミニウムの加工方法について詳しく解説します。機械加工のプロセスや最適な切削条件の選び方について知りたい方にとって、貴重な情報となるでしょう。

1. A5052 機械加工の基礎

A5052アルミニウム合金は、その優れた加工性と耐食性から幅広い産業分野で使用されています。この素材の加工に適した最適な切削条件を選ぶことは業界では常識とされています。具体的には、切削速度、送り速度、切り込み深さなどが重要なパラメーターとなります。例えば、加工の効率と精度を向上させるためには、適切な刃の形状を選択し、適正な切削油を使用することが重要です。また、A5052のようなアルミニウム合金の場合、切削速度を高めることで、切削熱の影響を最小限に抑えつつ、表面品質を保つことができます。しかし、過度の速度は工具の摩耗を早めたり、製品の寸法精度に影響を与える可能性があるため注意が必要です。このように、適切な切削条件を選ぶことで、A5052の加工を効率的かつ高品質に行うことが可能です。

2. A5052 アルミニウム合金の切削理論

A5052アルミニウム合金は、その優れた加工性より多くの産業分野で利用されています。加工方法には適切な切削条件の選定が不可欠です。この合金の加工には、工具の材質選びや切削速度の設定が重要で、例えば超硬工具を使用し、適切な速度で切削することで、加工面の精度を高め、摩耗や破損を抑制することができます。特にA5052は比較的柔らかい材質であるため、切削条件を適切に管理することで、長期間の使用に耐えうる高品質な製品の製造が可能となります。まとめると、A5052の加工には、適切な工具を選び、最適な切削条件を厳密に定めることが成功の鍵を握ります。これによって、耐久性と効率の良い加工が実現されるのです。

3. A5052の切削表面層組織とその特性

A5052アルミニウムはその耐食性と加工性の良さから、幅広い産業で利用されています。効率的な加工を行うためには、適切な切削条件の選定が必須です。具体的には、切削速度や刃先の材質、冷却方法などが重要なポイントとなります。例えば、A5052は比較的軟らかい材料であり、早い切削速度でも良好な表面仕上げが得られますが、過度な速度は工具の摩耗を早める原因になります。また、柔らかい材料の加工には、鋭い刃先を持つ工具が推奨されます。冷却液の使用も、熱による変形や工具の摩耗を防ぐために効果的です。最適な切削条件を選ぶことで、加工精度を高めると共に、工具の寿命を延ばし、結局はコスト削減にもつながります。

4. エンドミルの選び方とA5052の加工への応用

A5052アルミニウムの機械加工では、適切な切削条件の選択が重要です。この材料はその成分および機械的特性から、特にエンドミルの選び方に注意を要します。理由は、A5052が優れた加工性を持ちながらも、不適切な工具や条件で加工すると切削面に傷がついたり、工具自体の摩耗が早まったりするためです。具体的には、刃の数が多く、被削材に発生する熱を分散させることができるエンドミルが推奨されます。また、切削速度や送り速度などの条件も、A5052の物理的特性に合わせて慎重に選ぶ必要があります。たとえば、高速での加工は加工効率を高めますが、過度な速度は工具の摩耗を早める可能性があるため、均衡を見つけることが肝心です。結局のところ、A5052アルミニウムの加工に最も適したエンドミルと切削条件を選ぶことで、製品の品質を保ちつつ、工具の寿命を延ばすことが可能になります。

5. A5052 機械加工における最適な切削条件

A5052アルミニウムは、その優れた加工性と経済性で機械加工の分野において重宝されています。このアルミニウム合金は、腐食に強く、溶接性も良好なため、多様な用途に適しているのです。A5052の加工に最適な切削条件を選ぶには、工具の材質や刃の形状、切削速度などを総合的に考慮する必要があります。たとえば、高速度鋼や超硬合金の工具を使用し、切削液を適切に活用することで、加工面の仕上がりを良くすることができます。さらに適切な送り速度や回転数の設定も、精度の高い加工を実現するためには欠かせません。実際に、多くの工場で試行錯誤を繰り返し、それぞれの加工環境に最適化された条件が見つかるまで、細かい調整が行われています。結論として、A5052アルミニウムの加工で高い品質を得るためには、切削条件の選択が非常に重要であることがわかります。この選択こそが、成功への鍵となるわけです。

6. A5052 機械加工の最新進歩と技術革新

A5052アルミニウム合金はその優れた成形性や耐食性から、多くの工業製品に利用されています。適切な加工方法を選ぶことは、製品の品質を高めるために非常に重要です。例えば、フライス加工では、切削速度や送り速度などの切削条件を正確に設定することが必要です。適切な条件下では、A5052は滑らかな表面仕上がりを実現しやすく、精度の高い加工が可能です。また、ツールの摩耗を抑えることで、長期間にわたる安定した生産が見込まれます。つまり、A5052の加工にあたっては、材料の特性を十分に理解した上で、最適な切削条件を見極めることが肝心であり、これによりコスト削減や効率化を実現し、業界全体の発展に寄与することができます。

7. CFRP複合材料のレーザアブレーション加工とA5052との比較

A5052アルミニウム合金は、優れた加工性を持つことで知られ、機械加工の分野で広く利用されています。そして、最適な切削条件を選ぶことが、高品質な製品を生産する上で非常に重要です。例えば、工具の選定や切削速度、送り速度、冷却液の使用など、適切な条件設定はA5052の特性を十分に引き出し、長寿命の工具使用や生産性の向上に寄与します。特に、低い熱伝導性を考慮すると、冷却液を適切に選ぶことが重要となる場合があります。実際の製造現場では、薄板加工においては高い切削速度で精度の高い仕上がりが求められることが多く、これに適した条件選定が不可欠です。結論として、A5052の機械加工においては、その特性に合わせた切削条件の選定が品質と効率の両立に不可欠であり、それによって業界の常識とされる高品質な加工が実現されます。

まとめ

A5052アルミニウムの加工方法は、適切な切削条件の選択が重要です。適切な切削条件を選ぶことで、切削時の加工精度や加工効率を向上させることができます。A5052アルミニウムの加工には、適切な切削速度や切削深さ、切削量などを考慮した最適な切削条件を選ぶことが必要です。これにより、高品質な加工製品を効率良く製造することができます。

A5056の特性を活かす!機械加工で知っておくべき技術とコツ

A5056は非常に優れた特性を持つ素材です。その特性を最大限に活かすためには、機械加工における適切な技術とコツを理解しておくことが不可欠です。本記事では、A5056の特性を活かすための機械加工における重要な技術やコツについて詳しく解説していきます。A5056を使用する際には、機械加工の専門知識が求められますので、ぜひお役立てください。

1. A5056の特性とその利点

A5056合金は、軽量かつ高い耐食性を持つことから、機械加工分野で高い評価を受けています。この素材は、特に航空機や自動車産業で求められており、その特性を最大限に活かすための加工技術が重要です。例えば、A5056の耐食性を活かすためには、加工時の熱管理が重要であり、適切な冷却方法を選択することが必須です。この合金は比較的柔軟で加工しやすいため、きめ細かい仕上げが可能ですが、その柔軟性が原因で加工時に変形しやすいという点に注意が必要です。適切な工具選択と速度設定により、精密な加工が求められる業界での需要に応えることができます。結論として、A5056の持つ特性を理解し、適切な技術とコツを駆使することで、機械加工においてその真価を発揮することができるのです。

2. A5056 機械加工における厚板の選定基準

A5056合金は、その優れた耐食性と加工性によって、機械加工の分野で広く利用されています。この素材は航空機や船舶の部品など、高い耐久性が求められる製品に特に適しているため、適切な加工技術を用いることが重要です。例えば、A5056合金を厚板形状で使用する場合、熱処理を施して内部応力を取り除くことが、加工後の精度を確保する上で不可欠となります。また、専用の切削工具や冷却液を使用することで、材料の特性を最大限に活かしつつ、摩耗や破損のリスクを最小限に抑えることが可能です。適切な処理を加えなければ、材質に起因する問題に直面することになりますが、これらの技術とコツを押さえれば、A5056合金は非常に信頼性の高い素材として、機械加工においてその価値を発揮します。

3. 機械加工技術科のコース紹介とそのメリット

A5056アルミニウム合金は、その優れた強度と耐食性から、多様な産業で機械加工材料として利用されています。適切な加工技術を用いることで、A5056の特性を最大限に活かすことができます。例えば、正確な切削速度の選定は材料の熱負荷を抑え、仕上がり精度を高めることにつながります。さらに、専門的な工具選びや冷却剤の使用も、加工中の熱影響を最小限に留め、製品品質を保つ上で重要です。具体的には、合金特有のねじれや変形を避けるために、低速で丁寧な加工を心がけると良いでしょう。このように、適切な加工技術を駆使することで、A5056合金の利点を存分に引き出し、高品質な製品製造が可能となります。

4. 企業実習のチャンス: A5056 機械加工の実践

A5056合金は、機械加工において優れた特性を有しております。この材質は、高い耐食性と優れた加工性を持つため、航空機材料や建築材料など幅広い分野で利用されているのです。具体的には、A5056合金は軽量ながら強度が高く、様々な形状に加工することが可能です。このため、精密な部品製造にも適しています。加工技術のコツとしては、適切な切削速度の選定や冷却液の使用が挙げられます。特に、冷却液の使用は材料の熱変形を防ぐだけでなく、切削工具の摩耗も軽減させるため、効率的な加工を実現する上で欠かせません。最終的に、A5056合金の特性を活かし、適切な加工技術を用いることで、耐久性と精度を兼ね備えた高品質な製品の作成が可能となるのです。

5. 革新的A5056 機械加工技術シンポジウムへの招待

A5056合金は航空機や自動車産業などで必要とされる性能を有しています。特に、高強度でありながら軽量である点が重宝され、機械加工においてもその特性を活かすことが求められます。機械加工技術においては、A5056合金特有の伸びや硬さを理解し、適切な切削速度や工具選定が重要となります。たとえば、鋭利な刃を持つ工具を使用することで、材料を滑らかに削り取ることができ、加工精度が向上します。また、冷却液の適切な使用は発熱を抑え、材料の変質を防ぎます。結論として、A5056合金の優れた性質を最大限に引き出すには、これら機械加工の技術とコツを把握することが不可欠です。機械加工のプロとしてこれらの知識を生かし、より精緻な製品作りを目指していきましょう。

6. 機械科の学校選び: A5056 機械加工に特化した教育

A5056合金はその耐食性や加工性の高さから、機械加工の分野で非常に重宝されています。この素材を加工する際には、正確な技術と適切なコツが求められます。まず、A5056の物理的特性を理解し、それに適した工具を選ぶことが重要です。例えば、A5056は熱伝導率が高いため、過度な熱が発生しにくい工具を使うことで、加工中の材料の劣化を防げます。また、この合金は比較的柔らかいため、精密な切削が可能ですが、その分、工具の摩耗には注意が必要です。さらに、切削液の選択も重要で、A5056の耐食性を損なわないような液体を使用することが望ましいです。最適な条件で加工を行うことで、A5056の特性を最大限に活かし、高品質な製品を生産することが可能です。これらの技術とコツを身につけることで、A5056機械加工における優れた結果を期待できるでしょう。

7. 熟練技術者への道: A5056 機械加工の心得とテクニック

A5056合金は、その優れた機械加工性と耐食性から多くの工業分野で重宝されています。この合金を利用した機械加工で最も重要なことは、材料特性に合わせた適切な加工技術を使用することです。例えば、A5056の優れた耐食性を活かすためには、鋭利な切削工具を使用して滑らかな表面を保つことが肝要です。また、加工速度や切削液の種類を適切に選ぶことで、精度の高い加工が可能となります。特に、精密な部品製造においては経験豊富な技術者による洞察が不可欠です。加工技術を磨き、A5056の特性を最大限に引き出すことで、製品の信頼性と市場競争力を高めることができるでしょう。

まとめ

A5056は耐食性に優れ、溶接性や加工性も高い特性を持つアルミニウム合金です。機械加工においては、切削速度や切削深さ、刃先形状などの条件を適切に設定することが重要です。また、冷却や潤滑も適切に行うことで加工精度や工具寿命を向上させることができます。A5056の特性を最大限に活かすためには、適切な技術とコツが必要です。