加工技術 column

プロが教える!A2017を使ったネジ加工のコツと注意点

ネジ加工においてA2017の使用について、プロが教えるコツと注意点を紹介します。A2017はどのように使用されるのか、どのような点に注意すれば良いのか、その情報を詳しく解説していきます。ネジ加工において効果的にA2017を活用するための情報をお探しの方にぴったりの記事です。

1. A2017 ネジ加工入門

A2017を使用したネジ加工は、正確さと繊細さが求められる作業であり、これをマスターするにはいくつかのコツと注意点があります。まず、A2017という素材は、アルミニウム合金であるため、耐食性に優れ、加工が容易な特性を持っています。ネジ加工においては、切削速度を適切に設定することが重要です。速すぎると材料が損傷する恐れがあり、遅すぎると作業効率が落ちてしまいます。具体的な例としては、小径のタップ加工では、速度を落とし、潤滑油を適切に使用することで、破損のリスクを減らすことができます。また、A2017のネジ山の形成には、先端が鋭く、耐久性のある工具の使用が推奨されます。最後に、作業終了後は、ネジにバリがないかを確認し、必要に応じてバリ取りを行うことで、仕上がりの品質を高めることができます。このようにして、A2017を用いたネジ加工のコツと注意点を理解し、適用することで、高品質な製品を安定して生産することが可能になります。

2. A2017 ネジ加工の基本的な知識

ネジ加工において、A2017材料はその優れた加工性により多くの工業分野で利用されています。A2017は加工時の注意が必要な材料であり、その特性を理解し正しく扱うことで高品質なネジを製造することが可能です。例えば、A2017はアルミニウム合金の一種で、熱伝導率が高いため加工中の熱管理が重要になります。不適切な温度管理は材料の変形やツールの損傷を引き起こす可能性があります。また、切削液の選択も重要で、A2017の性質に適したものを使うことで、切削性の向上とツールの耐久性を保つことができます。最終的に、正しい知識と丁寧な加工により、A2017を用いたネジ加工は効率良く、精密な仕上がりを実現することができるのです。

3. 異なる素材へのネジ加工法

A2017はアルミニウム合金の一種で、その軽量かつ強度の高さからネジ加工に適しています。加工の際は、材料の特性を理解し適切な工具選びと速度設定が重要です。A2017は被削性が良いため、鋭い切刃を持つ旋盤工具を使用することで滑らかな切削面を得ることができます。また、加工速度は高速すぎると熱による材料の変質や工具の摩耗を招くため、中速での加工が推奨されます。具体例を挙げると、ネジ山を形成する際には、切削油を適切に使いながら、少しずつ材料を削り取っていくことが肝心です。最終的には、A2017の特性に適した方法で丁寧に加工を行うことで、精密なネジ加工が可能となります。結論として、A2017を用いたネジ加工では、材料の特性を踏まえた工具選びと加工速度の調整が成功の鍵です。

3-1. アクリルへの適切なネジ加工

アクリル材のA2017を使ったネジ加工は、機能性と美観を両立させるために欠かせない技術です。A2017は加工性が良い一方で、注意しなければならないポイントがあります。まず、A2017はアルミニウム合金であり、適切な工具選びが重要です。硬質のドリルやタップを使用することで、きれいなネジ山を形成することが可能になります。さらに、A2017は加工時に発生する熱によって材質が変質しないよう、低速で丁寧な加工が求められます。具体的な例として、スピードを落とし、切削油を適切に使用することで、熱による材料の損傷や変形を防ぐことができます。加工後にはバリ取りを入念に行い、ネジがスムーズに嵌まるようにすることも大切です。このように、A2017を用いたネジ加工は、適した工具の選択と、加工速度や熱管理への注意を払うことで、美しく実用的な仕上がりを実現できます。

3-2. ポリカーボネート素材のネジ加工のコツ

A2017アルミニウム合金は、ネジ加工においてその加工性の高さから多くの業界で利用されています。ネジ加工を行う際には、適切な工具選びが肝心です。特にA2017は比較的柔らかい材料であるため、刃物の摩耗に注意しながら、鋭い切れ味のドリルやタップを選ぶ必要があります。また、加工速度や送り速度も材料の熱変性を防ぐために重要です。具体的な例として、ネジのピッチが細かい場合は、より慎重な速度設定を行うことが成功の鍵となります。最後に、加工後のバリ取り作業も忘れてはならず、これによってネジの品質が大きく左右されます。A2017でのネジ加工は、適切なツールの選定と加工条件の管理に注意を払うことで、高品質な製品を生産することが可能です。

4. ネジとボルトの選択ガイド

A2017を用いたネジ加工において、適切な技術を用いれば精度の高い仕上がりが期待できます。A2017とは、アルミニウム合金の一種で、加工しやすさと強度を兼ね備えているためネジ加工に適しています。しかし、正しい加工方法を理解しないと、材料を損傷させる原因となり得ます。具体的には、適切な切削速度の選定や、刃物の冷却を怠らないことが重要です。たとえば、速度が速すぎると熱が生じ、ネジの精度が低下します。逆に、速度が遅すぎると刃物の摩耗が早まり、作業効率が低下するでしょう。また、冷却剤の使用は刃物の寿命を延ばし、仕上がりの品質向上にも寄与します。結論としては、A2017のネジ加工においては、切削速度の管理と冷却剤の適切な使用が成功の鍵となります。

5. A2017 ネジ加工における工具と機械の使い方

ネジ加工においてA2017材はその加工性に優れており、プロからも推奨される材料です。しかしながら、適切な加工のコツと注意点を理解しておく必要があります。まず、A2017材は比較的柔らかいため、切削速度の調整が重要です。速すぎると材料が損傷するリスクがあります。具体例として、旋盤加工時には低~中速で切削することが推奨されます。さらに、正しい工具を選ぶことも重要であり、A2017材には専用のタップやダイスが存在します。これらを使用することでネジ山がきれいに切られ、材料本来の強度を保つことができます。最後に、機械の正しい保守とそれに伴う定期的な調整は、精密なネジ加工を行う上で欠かせません。これらのコツと注意点を踏まえ、A2017材を使用したネジ加工を行うと、結果として高品質な製品が得られるでしょう。

6. 日本のネジ規格とA2017の適合性

A2017はアルミニウム合金の一種であり、ネジ加工においてその耐食性や加工性の良さから多くのプロに選ばれています。ネジ加工を行う際に、この材質はその特性を生かした適切な工法を選択することが重要です。例えば、A2017は比較的柔らかい材質であるため、加工時の切削速度を適切に選ぶことが重要となります。速すぎると材料が損傷しやすく、また遅すぎると加工に必要な時間が過多になります。また、切削オイルの選択もA2017の加工品質を左右する要素の一つであり、材質の特性に合ったものを使用することで、スムーズな切削と高い仕上がりの精度が期待できます。締めくくりとして、A2017を用いたネジ加工は、その特性を理解し、適切な加工条件を選ぶことが成功への鍵です。

まとめ

A2017を使用したネジ加工において、適切な工具選びが重要です。また、適切な切削条件を選定することで加工効率を向上させることができます。加工中には適切な冷却や潤滑を行い、正確な加工を心がけましょう。さらに、加工後の仕上げや検査にも注意を払い、高品質なネジ加工を目指しましょう。

【実践向け】A2017ネジ加工の最適な工具と加工法

もしA2017を使ったネジ加工を行う際に最適な工具や加工法について知りたいと思っているのであれば、この記事はあなたにとって必要不可欠な情報源となるでしょう。A2017は高強度アルミニウム合金で、その特性や特殊な加工法を理解することは重要です。この記事では、A2017の特性について詳しく説明し、ネジ加工における最適な工具や加工法について実践的な視点から解説します。A2017を使用したネジ加工に関心がある方にとって、この情報は非常に役立つことでしょう。

1. A2017ネジ加工における序章

A2017合金はその優れた機械的性質から、航空宇宙産業をはじめとする多岐にわたる分野でネジ加工材料として広く利用されています。この合金の加工に最適な工具と方法を理解することは、製品の品質向上に直結します。例えば、硬質のカーバイドツールを使用して正しい速度と送り速度で加工を行うことで、A2017のようなアルミニウム合金のネジ山の正確さと滑らかさを保つことができます。また、適切な潤滑液を使用することで、工具の摩耗を防ぎ、長期にわたる精度保持に寄与します。総じて、最適な工具と加工法の選択は、耐久性と効率性を両立させるために不可欠と言えるでしょう。

2. A2017ネジ加工の基礎知識

A2017ネジ加工において最適な工具と加工法は、精密さと効率性を追求する工業の現場にとって重要です。A2017材料は、その優れた加工性と耐食性により、航空機や自動車などの産業分野で広く利用されています。この材料を用いたネジ加工では、硬質で耐摩耗性に優れる超硬工具の使用が推奨されます。具体的には、切削速度や送り速度を正確に制御できるCNC旋盤が効果的です。例えば、高精度なねじ山を形成するためには、細かな調整が可能なデジタル制御の旋盤が有効でしょう。さらに、工具の摩耗を減少させるためには、適切な切削油の選定も重要です。これらの方法を組み合わせることで、A2017ネジの高品質な加工が実現します。結論として、最適な工具と加工法を選定することは、A2017ネジの品質を確保し、生産性を高めるために不可欠です。

3. A2017ネジ加工用の工具選定

A2017ネジ加工に最適な工具と加工法を選択することは、高品質な製品を製造する上で非常に重要です。A2017はアルミニウム合金の一種であり、その特性上、正しい工具と加工法を選ばなければ、加工時の精度が落ちやすくなります。例えば、炭素鋼製のタップやダイスなどは、耐摩耗性に優れた高速度鋼(HSS)製の工具に比べて耐用年数が短いため、A2017の加工にはあまり適していません。一方、HSS製の工具は、A2017のような軟質材料の加工に適しており、長期間に渡る安定した加工が可能です。さらに、工具の刃先角度や加工速度などの加工条件を適切に設定することで加工精度をより高めることができます。最終的に、正しい工具と加工法を選ぶことで、A2017ネジ加工の効率と品質を大幅に向上させることが可能になります。

4. A2017ネジ加工の実践的技術

A2017ネジ加工には特定の工具と技術が求められる。この合金は軽量かつ強度が高いため、航空宇宙や自動車産業で重宝されている。最適な工具としては、硬度が高く耐摩耗性に優れた超硬合金製のタップやダイスが挙げられる。例として、A2017用に特化した超硬タップは、ネジ山の精度を高め、長寿命を実現することが可能だ。また、適切な潤滑油の使用は、加工中の熱を逃がし、工具の摩耗を減少させる効果をもたらす。結論として、A2017ネジ加工には、耐久性に優れた特殊工具の選択と適切な潤滑方法が重要である。これにより、効率良く高品質なネジ製造を実現することができ、生産性の向上に寄与する。

5. A2017ネジ加工のためのCNCプログラミング

A2017ネジ加工に最適な工具と加工法を選ぶことは、精度と効率を大きく左右します。この素材用に開発された特殊な工具を用いることにより、ネジの品質を向上させることが可能です。例えば、A2017専用のタップやダイスは、素材の独特な性質に合わせて設計されており、加工精度が向上します。また、正確なCNCプログラミングによって工具の摩耗を減らし、再現性の高い加工を実現することができます。A2017素材を用いた製品の需要は増加傾向にあり、そのために最適化された加工法を選ぶことは、生産性の向上とコスト削減につながります。結論として、材質に適した工具と精密なプログラミングは、A2017ネジ加工のキーとなります。

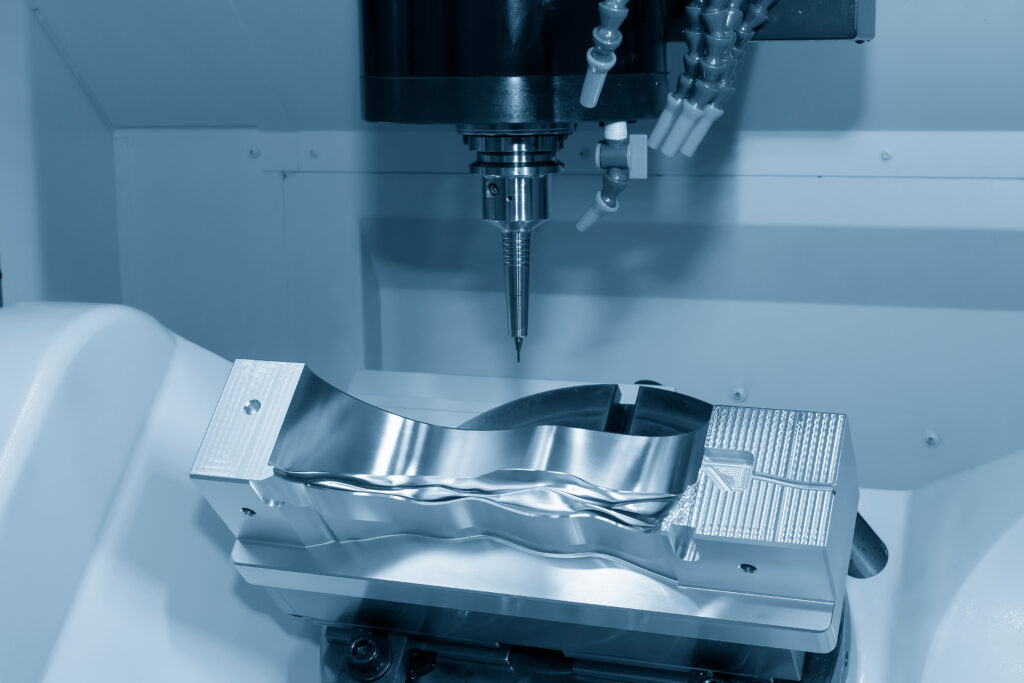

6. A2017ネジ加工と金型切削の組み合わせ

A2017のネジ加工では、適切な工具と加工法を選ぶことが重要です。このアルミニウム合金は優れた加工性を持ちながらも、適切な工具を用いないと材料が損傷する可能性があります。例えば、硬質合金やコバルトハイス鋼を使用したドリルやタップは、A2017の柔らかさと相まって摩耗に強く、精度良くネジ加工を行えます。さらに、適切な切削オイルを使用することで、摩擦熱を抑え、加工精度を向上させることが可能です。こうした工具の選定と加工法の適用により、A2017のネジ加工を効率的かつ高品質に行うことができます。総じて、材料の特性を理解し、最適な工具と加工法を選択することが、A2017のネジ加工における成功の鍵となります。

7. A2017ネジ加工でのトラブルシューティング

A2017ネジ加工に最適な工具と加工法の選定は重要です。A2017という材質は、一般的なアルミニウム合金で、その成形性や耐食性が高く評価されています。そのため、ネジ加工には特に精度が求められ、適切な工具と加工法を用いることで、トラブルを未然に防ぎ、高い生産性を実現できます。例えば、A2017のような柔らかい材質を加工する際には、切削抵抗が小さい工具を選ぶことが肝要です。また、高速度での加工は熱発生を抑え、切りくずの排出を良くする効果もあります。具体的には、超硬材を用いた工具や、コーティング技術を駆使した工具が有効です。これによって、A2017ネジ加工におけるバリの発生を減らし、仕上がりの精度を大幅に向上させることができるのです。結論として、A2017ネジ加工においては、材質に適した工具の選択と正しい加工法によって、効率的かつ高品質な加工が可能となります。

8. A2017ネジ加工のためのデザイン考慮事項

A2017ネジ加工に適した工具と方法を選ぶことは、製品の品質向上に直結します。A2017はアルミニウム合金の一種で、その特性に合わせた加工が必要です。例えば、専用のタップやドリルの選定が重要であり、工具の材質にもこだわるべきです。特に、A2017には鋼よりも柔らかい材質を使用した工具が推奨されます。また、切削速度や送り速度の調節も、ネジの精度を保つ上で重要な要素です。正しい工具と加工法を用いれば、ネジ山が正確で強度の高い製品を作ることができます。最終的には、これらの工夫により生産効率も向上し、コスト削減にもつながるでしょう。適切な工具と加工法を選ぶことで、A2017ネジ加工の質を高めることが確実にできます。

9. A2017ネジ加工の精度向上戦略

A2017ネジ加工における最適な工具と加工法を採用することは、精度と効率の向上に直結します。A2017材はアルミニウム合金の一種で、優れた加工性と耐食性を持っているため、航空宇宙産業を始め多くの分野で使用されています。しかし、その特性上、適切な工具や加工法を選定することが重要です。具体的な例としては、超硬合金製のエンドミルを使用することで、A2017の強度を活かしつつ精密なネジ加工が可能となります。また、切削液の選択も重要で、アルミニウム合金の熱伝導率に合わせたものを使用することにより、加工中の熱の発生を抑えることができます。このように最適な工具と加工法を選ぶことで、A2017ネジ加工の品質を向上させ、製造コストの削減にも寄与することができるのです。

10. A2017ネジ加工プロジェクトの管理と実施

A2017ネジ加工における最適な工具と加工法を採用することで、加工の精度と効率が大幅に向上します。この合金は特に硬度が高く耐食性に優れているため、適切な工具や方法を選択することが非常に重要です。例えば、超硬合金製の工具は、A2017の硬質な特性に耐えながらも精密な加工を可能にします。また、高速度の切削を実現する数値制御(NC)旋盤の使用は、加工時間の短縮とコスト削減に寄与します。さらに、切削液の適切な選択と使用は、工具の摩耗を減少させると同時に加工面の品質を高めるためにも不可欠です。結論として、A2017ネジ加工には、超硬合金工具、NC旋盤、適切な切削液の使用が推奨され、これらを組み合わせることで、高品質な製品を効率的に生産することができます。

11. A2017ネジ加工の未来と技術動向

A2017ネジの加工には、適切な工具選びと加工方法が重要です。このアルミ合金は軽量でありながら、良好な加工性と強度を持ちます。そこで、耐摩耗性に優れた超硬合金の工具や、切削速度と送り速度を適正にコントロールすることが重要です。例えば、A2017ネジ加工には、高精度マシニングセンターを用いることで形状精度や表面粗さを向上させることができます。また、工具の摩耗を抑えるための冷却剤の使用も有効です。最適な工具と技術を選択することで、A2017ネジ加工はより効率的かつ高品質に進められるでしょう。そして、これが今後の製造業での競争力を保つための鍵であると言えます。

まとめ

A2017は高強度なアルミニウム合金であり、これを加工するための適切な工具と加工法を知ることが重要です。A2017をネジ加工する際には適切な切削速度と切削深さを確保することが必要です。また、適切な刃先形状と刃先材質を選ぶことで効率的な加工が可能となります。加工時には冷却剤を使用して過熱を防ぎ、切りくずを除去することも重要です。

A2017ネジ加工を成功させるためのテクニックと業界のノウハウ集

A2017は非常に硬いアルミニウム合金であり、その特性に応じた適切なネジ加工技術が必要です。本記事では、A2017の特性や適切なネジ加工のテクニック、業界のノウハウについて詳しく解説します。A2017を使用したプロジェクトにおける成功の鍵を手に入れ、効果的なネジ加工の手法を習得しましょう。

1. A2017ネジ加工の基本的理解

A2017ネジ加工を成功させるためには、材料の特性から工具の選択まで、事前の正確な知識が不可欠です。A2017とは、アルミニウム合金の一種であり、その加工性は非常に良いとされています。しかし、材料が軟らかいため、切削時の工具の摩耗が激しくなりやすく、正確なネジの形状を実現するためには精密な加工技術が要求されます。例えば、工具の選択においては、A2017の物性に適した切削工具を使用し、切削速度や送り速度の設定にも細心の注意を払う必要があります。また、ネジ加工における微妙な温度変化に対する対策も重要です。最終的にはこれらの技術やノウハウの蓄積が、成功へとつながるのです。

2. A2017ネジ加工の応用と日本製造業への影響

A2017ネジ加工は、精密な技術を要するが、成功すれば製造業の効率化に大きく貢献する。そのためのテクニックとしては、まず材料の選定が重要で、耐久性や加工性に優れた素材を選ぶことが求められる。次に、加工機械の精度を高く保つための定期的なメンテナンスが必須である。また、具体的な例としては、航空機のエンジン部品など、極めて高い耐久性と精度が要求される製品にA2017ネジが使用されている。このような高品質な製品は、国際市場においても日本製造業の競争力を高める。結論として、A2017ネジ加工の成功は、適切な材料選定、機械のメンテナンス、そして熟練の技術により達成されることであり、これらによって製造業の発展を促進していく。

3. A2017ネジ加工技術の最新動向

A2017ネジ加工を成功させるテクニックと業界のノウハウを身につけることは、製造業において非常に重要です。この技術は、精密な部品が求められるあらゆる産業で必要不可欠な要素であります。例えば、自動車やスマートフォンの微細な部品など、日々の生活に密接に関わる製品にもこの技術は用いられています。精度の高いネジ加工を実現するためには、適切な材料選び、精密な設計、そして熟練した操作技術が必要であり、これらの組み合わせが製品の品質を大きく左右します。そのため、定期的な研修や技術交流を通じて最新の情報を取り入れ、技術のブラッシュアップを図ることが業界では推奨されています。まとめると、A2017ネジ加工技術を身につけることは、高品質な製品を市場に送り出すための基盤を築くことに他ならず、技術者のスキル向上が常に求められる分野であるといえます。

4. 業務用冷凍寿司のエンジニアリングとA2017ネジ加工の融合

A2017ネジ加工を成功させるためには、緻密な技術と豊かな経験が不可欠です。この加工方法が特に注目される理由は、その強度と精度が業務用冷凍寿司の生産設備に求められる要件に非常に適しているからです。例えば、冷凍寿司を製造する際には、設備に強い耐久性が求められます。A2017ネジ加工は、高い耐食性や耐熱性を誇り、長時間にわたる厳しい条件下でもその性能を維持できるため、業界内で高い評価を受けています。また、緻密なネジの形状が、精密機械の微妙な動きをサポートし、寿司の品質を保つことにも寄与しています。このような特性を活かして、多くの寿司製造メーカーがA2017ネジ加工を採用しているのです。成功へのカギは、材料の選定から加工技術、設備のメンテナンスに至るまで、すべてのステップでの精度を徹底することにあります。したがって、この加工方法は今後も業界のニーズに応え続けるでしょう。

5. ものづくり日本大賞とA2017ネジ加工技術の優れた事例

A2017ネジ加工技術は、精密な製品製造において重要な役割を担っています。この加工技術の成功には、専門的な知識と熟練した技術が不可欠であり、そのために業界のノウハウが集約されています。例えば、図面に基づいた正確な寸法の把握、材質の特性に応じた適切な切削条件の選定、そして先端の機械を活用した加工技術などが挙げられます。これらの技術により、航空機の部品から日用品に至るまで幅広い分野で高品質なネジの提供が可能となっています。実際にものづくり日本大賞で評価された事例では、これらの高度な技術が製品の信頼性と経済性の向上に大きく寄与しており、その成果は国内外における競争力の強化につながっています。結論として、A2017ネジ加工技術は日本のものづくりの精密さと革新性を体現しており、その絶え間ない進化が産業全体の発展を支えているのです。

6. 防災システム業界におけるA2017ネジ加工の重要性

A2017ネジ加工は、防災システムの安定した性能を支える上で不可欠であると言えます。なぜなら、この種の加工が可能な材料A2017は、耐食性や耐熱性に優れており、防災機器の信頼性を高めるために重要な役割を果たすからです。たとえば、防火扉のヒンジや、耐震装置に使われるネジなど、防災システムの構成要素には、高い安全性が要求されます。これらの部位にA2017で作られたネジを使用することで、これらの要件を満たすことができるのです。さらに、A2017ネジ加工に関する業界のノウハウを取り入れることによって、製造コストの削減や効率化も図ることができます。その結果、防災システムはより信頼性があり、経済的にも持続可能なものとなります。最終的に、A2017ネジ加工は防災システム業界において、その重要性が高まっていることが確認できるのです。

7. 鉄道産業におけるA2017ネジ加工の技術革新

鉄道産業においてA2017ネジ加工は技術革新を遂げています。この加工技術は高い強度と耐食性を要求される鉄道車両の部品製造に不可欠で、その成功は安全性の担保に直結します。具体的なテクニックとしては、精密な測定器を使用してネジの寸法を厳密に管理すること、また特殊なコーティングを施すことで摩耗を防ぎ、耐久性を高めています。さらに、工具の切れ味を常に最適な状態に保つために定期的なメンテナンスを行うことも重要です。これらのテクニックと業界のノウハウを融合させることで、A2017ネジ加工の精度は大きく向上し、信頼性の高い鉄道システムの構築に寄与しています。結果として、鉄道産業はより安全で効率的な運行が可能となり、乗客にも社会にも多大な利益をもたらしているのです。

8. A2017ネジ加工のトラブルシューティングと解決策

A2017ネジ加工で遭遇するトラブルを未然に防ぐことは、製造業の効率化とコスト削減に直結します。そのためのテクニックとして、まず適切な材料選びが重要です。具体的には、A2017というアルミ合金は加工性に優れる一方で、工具の摩耗や切削速度に注意が必要です。例えば、硬質の切削工具を用いることや、冷却液の適正な利用が挙げられます。また、精密なネジ山を形成するためには、工作機械のメンテナンスと運用が欠かせません。A2017を用いたネジ加工では、定期的な工具点検や、適切な切削条件の選定が必須となります。これらのポイントを押さえることで、ネジ加工の精度を高め、生産性を向上させることが可能です。最後に、これらのノウハウは、長年にわたる経験から生まれたものであり、日本の製造業はこれらの技術を活用することで大きな競争力を持っています。

9. A2017ネジ加工の将来性と業界への展望

A2017ネジ加工は、その高い精度と耐久性から、多様な産業で重宝されています。この技術が成功するためには、精密な作業が要求されるため、業界固有のノウハウが極めて重要です。たとえば、A2017材料特有の加工性に適した工具の選定や、切削条件の最適化などが挙げられます。特に航空宇宙産業では、A2017の強度と軽量性が求められ、その加工技術が製品の信頼性を左右するため、専門的な技術が不可欠です。また、自動車産業においても、A2017ネジの正確な加工は、安全性と性能に直結しています。さらなる品質向上とコスト削減を実現するには、常に最新の加工技術の習得と、効率的な生産システムの構築が求められます。これまでの実績と将来への展望を踏まえ、A2017ネジ加工は、更なる技術革新を遂げていくことが予想され、業界全体の成長が期待されています。

まとめ

A2017ネジ加工は高硬度であるため、硬度に対応した適切な工具や切削条件が必要です。適切な切削油や冷却効果の高い工具を選択することでネジ加工の品質が向上します。また、A2017は熱伝導率が低いため、加工時には適切なクーリングや工具選定が重要です。また、業界のノウハウを把握することで、効率的なネジ加工を実現できます。

【メタル加工】A5056フライス加工で量産する企業のためのガイド

メタル加工におけるA5056フライス加工は、量産企業にとって重要な技術です。このガイドでは、A5056フライス加工の基本的な概要から、効率的な量産のためのノウハウまで、幅広く解説していきます。A5056フライス加工に関わる企業や技術者の皆さんにとって、このガイドが役立つ情報を提供できることを願っています。

1. A5056フライス加工量産の基礎知識

A5056フライス加工は量産に適していると言われています。これはA5056の優れた加工性と、一貫した品質を保てるためです。例えば、自動車や航空機の部品製造において、フライス加工は精密な形状を実現するために不可欠です。量産を行う企業では、A5056のような材料を使用することで、製品の信頼性を高め、コスト削減にも繋がります。加えて、フライス加工は複雑な形状でも高い精度を維持することができるため、多様な製品に応用可能です。結局のところ、A5056フライス加工は量産を行う企業にとって、品質、コスト、そして柔軟性の面で優れた選択肢となるのです。

2. 6面フライスと4面フライスの違い

A5056フライス加工は、軽量で耐食性に優れたアルミニウム合金加工において重要な役割を果たしています。この加工方法には、6面フライスと4面フライスの違いがあります。6面フライス加工は、素材の6面すべてを加工することで、精度の高い正確な立方体形状を生み出すことができます。これは、プレシジョンパーツや高い寸法精度が求められる部品に適しています。一方、4面フライス加工は、比較的シンプルで、素材の上下左右の4面のみを加工する方法です。これは、コストと加工時間を削減できるため、大量生産に適していると考えられます。特に、A5056素材は加工が容易で、航空宇宙や自動車などの分野で求められる複雑なパーツを効率的に生産することが可能です。よって、適切なフライス加工を選択することは、製造業における量産の効率化とコスト削減に直結します。

3. A5056フライス加工の手順とテクニック

A5056フライス加工は、その特性から量産に適しており、多くの企業に採用されています。なぜなら、A5056材は耐食性や加工性に優れ、軽量かつ強度が高いため、自動車や航空機の部品としての利用が広がっているからです。具体的には、A5056材を使用したフライス加工では、切削速度の適切な設定や冷却液の効果的な使用が重要となります。これにより、精度の高い部品を効率的に生産することが可能です。また、工具の選定にも注意が必要で、A5056材の特性に合ったものを使用することで、工具の寿命を延ばし、コスト削減にも寄与します。さらに、CNCフライス盤のような高度な機械を活用することで、一貫した品質を保ちつつ、大量生産を実現することができます。以上の理由から、A5056フライス加工は量産において優れた選択肢と言えるでしょう。

4. MODELA MDX-50 3Dモデリングマシンの概要

A5056フライス加工は、精密な寸法や複雑な形状を必要とする部品の量産において重要な役割を果たしています。このアルミニウム合金はその優れた加工性と耐食性から、航空機や自動車、家電製品など幅広い分野で用いられております。加工の難易度が低いため、コストパフォーマンスに優れ、企業にとって大量生産に適した素材と言えます。具体的な事例として、A5056合金を用いたフライス加工は、自動車の内部パーツや電子機器の筐体などの製造に多く採用されています。これらの部品は精細な加工が求められるため、A5056のような素材が選ばれるのです。総じて、A5056フライス加工はその加工性の良さから量産において必須の手法であり、今後も多くの業界で活用され続けるでしょう。

5. フライス加工技術と加工限界の理解

A5056材のフライス加工は、その優れた耐食性や加工性の高さから、量産を行う企業にとって重要な技術です。フライス加工により精密な部品づくりが可能となり、自動車や飛行機といった産業における需要が高まっています。例えば、自動車のエンジン部品や航空機の構造材など、軽量で強度が要求される箇所にA5056材が用いられることが多いです。しかし、量産時には加工速度や品質の均一性が要求されるため、設備の厳密な管理が必要不可欠となります。しかも、フライス加工は工具の摩耗や材料の熱変形に注意しながら進める必要があり、技術者の高いスキルが求められます。継続的な教育と技術開発により、加工限界を理解し、最適な加工条件を見つけ出すことが、企業の競争力の源泉となるのです。最終的には、この技術を習得し、適切に適用することで、量産体制を支え、業界内でのリードを保つことができます。

6. フライスカッターの合金コーティングと加工性能

フライス加工において、A5056合金の使用は、その優れた加工性能により量産に適しています。A5056合金は軽量でありながら高い耐食性を持つため、航空機や自動車部品などの産業で広く利用されています。具体例として、フライスカッターによる精密な形状加工が可能で、これにより製品の品質を均一に保つことができ、結果として大量生産が容易になります。また、生産コストを考慮した場合にも、A5056の加工に最適化されたフライスカッターを使用することで、材料の損耗を抑え、長期にわたるコスト削減を実現することができます。このように、A5056フライス加工は量産を目的とする企業にとって高品質かつ経済的な選択肢であり、その利用は今後も拡大していくことでしょう。

7. 金属加工会社の事業概要とサービス範囲

A5056フライス加工は、その優れた耐食性と加工性により、量産においても高い信頼性を誇ります。このアルミニウム合金は、航空機や自動車などの部品製造に使用されることが多く、日本国内でも多くの企業が採用しています。具体的な例として、航空機のフレーム部分や自動車のボディなど、精密かつ強度が要求される箇所に利用されています。これらの部品は、連続した大量生産が必要とされるため、A5056フライス加工が選ばれる理由は明らかです。さらに、この合金の加工には特殊な技術が必要とされるため、加工業者の技術力も重要なポイントとなります。したがって、量産体制を整える際には、これらの特性を理解し、適切な設備と技術力を持つ企業を選定することが成功への鍵と言えます。

まとめ

A5056は耐食性や強度に優れたアルミ合金であり、フライス加工に適しています。量産するにあたり、適切な材料選定や切削条件の最適化が重要です。適切な切削油や工具の選択も品質向上につながります。また、自動化や効率化を図ることで生産性を向上させることができます。

A5056合金の安定した量産を目指す!フライス加工の最新技術

A5056合金は自動車部品や航空機部品などの製造に幅広く使用されている優れた材料です。その特性を生かし、量産においても安定した品質を実現するために、フライス加工の最新技術が重要な役割を果たしています。本記事ではA5056合金の特性とフライス加工の最新技術に焦点を当て、安定した量産を目指すための情報を提供します。

1. A5056合金とは:基本的な特性と利点

A5056合金は、航空機や船舶の部材に使われることで知られ、その軽量かつ高強度な特性から多方面での利用が期待されています。この合金を量産する上での課題は、加工時の精度と効率です。最近では、フライス加工技術の進歩により、A5056合金の安定した量産が可能になりつつあります。具体的には、切削工具の材質改良や、コンピュータ制御による精密な工程管理が挙げられます。これにより、不良率の低減と生産性の向上が実現し、コスト削減にも繋がっています。加工技術の継続的な革新は、A5056合金の安定供給を支え、さらにその応用範囲を広げることに貢献するでしょう。このように、フライス加工による量産技術の進展は、A5056合金の利用拡大に欠かせない要素と言えます。

2. A5056 フライス加工 量産のためのアルミ加工手順

A5056合金のフライス加工における安定した量産は、日本の製造業において重要な課題です。この合金の特性を活かすためには、加工技術の向上が不可欠です。最新技術の採用により、精度の高い部品を効率的に生産することが可能になります。たとえば、特殊なカッターや冷却技術を用いることで、切削抵抗を減らし、工具の摩耗を抑えることができ、結果として生産性を高めることができます。また、コンピュータ数値制御(CNC)技術を用いることで、複雑な形状の加工も正確かつ迅速に行えます。これらの技術を組み合わせることで、A5056合金の安定した量産が実現し、製造業の競争力を高めることにつながるでしょう。最後に、これらの技術の更なる発展により、A5056合金の可能性が広がり、新しい産業への応用が期待されます。

3. A5056 フライス加工 量産におけるコスト削減戦略

A5056合金のフライス加工における量産は、コスト削済みと安定した供給の確保のために不可欠です。この合金は特に航空宇宙産業での需要が高く、精度と強度が求められるため、加工技術の革新は業界にとって重要な課題となっています。例えば、最新のCNC機械を用いることで、緻密なデザインの再現が可能となり、従来よりも速く、より少ない材料での生産が実現します。また、耐摩耗性に優れた工具の使用や、最適化された切削パラメータの選定もコスト削減に寄与します。これらの技術を用いることで、A5056合金のフライス加工はより経済的に、そして安定した品質での量産が可能となるのです。結果として、コスト削減は製造業における競争力の向上に直結し、長期的な安定供給の実現へとつながるのです。

4. Al-Si系合金の特性とA5056の比較

A5056合金は、その優れた耐食性と加工性により、航空機の部品や構造材料として使用されています。一方で、A5056合金の量産におけるフライス加工は、品質の安定性を保ちながらコストを低減する点で重要な課題となっています。この課題に応えるため、最新のフライス加工技術が開発されており、これにより合金の切削性能が向上し、精度の高い加工が可能となりました。例えば、特殊な切削工具の使用や、最適化された切削条件の適用により、加工時間の短縮と工具寿命の延長が実現しています。これらの技術革新により、A5056合金の安定した量産が望めるようになり、結果として生産コストの削減につながっています。つまり、フライス加工の技術革新は、A5056合金をより広範な市場に提供するための鍵となるでしょう。

5. A5056合金の応用:チタンやA2017との比較

安定した量産体制は、製造業にとって極めて重要です。特に、航空機や自動車などの部品材料として使われるA5056合金は、その強度と軽量性から多くの企業が使用しています。その量産性を高めるため、フライス加工の最新技術が注目されています。例えば、精密な工具経路設計や高速切削技術などは、A5056合金の加工時間を短縮し、生産効率を格段に向上させることができます。また、切削環境を最適化することで、加工における材料の損耗を抑え、コスト削減にも繋がります。これらの技術を駆使することで、A5056合金の安定した量産が実現可能となり、結果として国内製造業の競争力強化に貢献しています。よって、フライス加工の最新技術の積極的な導入は、A5056合金を用いた産業にとって不可欠と言えるでしょう。

6. A5056 フライス加工 量産に適した工具と技術

A5056合金はその優れた機械的性質により、広範囲な産業で使用される一方で、量産におけるフライス加工の難しさも指摘されてきました。しかし、先進のフライス加工技術の開発により、これらの課題が克服されつつあります。具体的には、カッターの材質選定や切削速度の最適化といった工程の改善が進んでおり、加工精度の向上とコスト削減が実現しています。例えば、摩耗に強い超硬材を使用したカッターや、加工時の熱影響を抑える冷却技術が導入され、安定した加工性能を提供できるようになりました。このような最新技術の導入によって、A5056合金の量産におけるフライス加工は、より効率的かつ経済的に可能になり、産業界のニーズに応える解決策として期待されています。

7. 正面フライス加工の計算式: A5056 フライス加工 量産への応用

A5056合金の量産において、フライス加工の技術革新が極めて重要である。この合金は航空機の構造材料や自動車部品に利用され、その需要は増大している。しかしながら、その特性上、加工時の安定性が重要な課題となる。最新のフライス加工技術は、この課題を克服し、安定した量産を支える。例えば、切削抵抗が少なく、精度が高いカッターや、加工時の振動を抑える技術が導入され、生産効率と品質が向上している。また、加工パラメータの最適化により、工具の寿命を延ばしコスト削減にも寄与する。これらの技術革新により、A5056合金の安定した量産が見込まれ、将来の産業発展に貢献することは間違いない。

8. A5056 フライス加工 量産の品質管理とトラブルシューティング

A5056合金のフライス加工においても、安定した量産は品質管理が鍵となります。この合金はその優れた強度と耐食性により、航空宇宙から自動車産業に至るまで幅広く利用されています。しかし、その特性上、加工時の精度が求められるため、量産に際しては高度な技術が必要です。最新のフライス加工技術には、切削速度の最適化、使用する工具の精度向上、冷却技術の進化などが含まれます。例えば、特定の加工条件下での切削速度を変えることにより、加工精度を保ちつつ材料の磨耗を減らすことができます。また、高度に制御された冷却技術により、合金の熱変形を防ぎながら連続的な加工を可能にし、生産性の向上が図られています。結論として、これらの最新技術の適用により、A5056合金のフライス加工における量産の安定化と効率化が実現され、品質の均一性を保つことができるのです。

9. A5056 フライス加工 量産の将来性と業界動向

A5056合金のフライス加工技術の進化により、安定した量産が可能となる展望が開けています。この合金は、その優れた耐食性と強度のバランスから、航空機材料など高い信頼性が求められる分野で使用されており、その需給は増加傾向にあります。特に日本では、精密加工技術の進展がこの合金の安定供給に寄与しています。例えば、切削工具の材質改良や、切削速度の最適化などが挙げられます。これらの技術革新は、A5056合金のフライス加工において均一な品質を保ちつつ、生産効率を向上させています。結果として、量産体制の構築への道が開かれ、航空機産業をはじめとする多くの分野での利用が見込まれます。これにより、フライス加工技術は今後も重要性を増していくことでしょう。

10. A5056 フライス加工 量産の成功事例紹介

A5056合金のフライス加工における量産は、その耐食性や強度の高さから、航空宇宙や自動車業界での需要が増加しています。この合金の安定した量産には、最新のフライス加工技術の導入が不可欠です。例えば、最適な切削条件の選定や高精度な工具パスの設定が、材料の特性を活かし効率的な量産を実現する鍵となります。さらに、最新のCNC(Computer Numerical Control)技術を活用することで、一貫した品質の保持と生産性の向上が望めるのです。日本の製造業界では、これらの技術を駆使してA5056合金の安定量産を目指す企業が増えており、これによって高品質な製品を市場に供給することが可能となっています。結果として、A5056合金のフライス加工に関する技術革新は、国内外からの注目を集め、日本の産業競争力の向上に寄与しています。

まとめ

A5056合金の安定した量産を目指すために、フライス加工の最新技術を導入することが重要です。新たな切削工具や高速加工センターを活用し、効率的な加工を実現しましょう。さらに、適切な切削パラメータや冷却方法を選定することで、加工精度と品質を向上させることができます。量産に向けての生産ラインの最適化も重要です。

賢い選択!A5056材フライス加工で量産効率を上げる方法

製造業で大量生産を行う際、材料選びや加工方法は重要なポイントとなります。特にA5056という材料を使用したフライス加工は、効率的な生産につながる方法として注目されています。本記事では、A5056材を使用したフライス加工に焦点を当て、効率的な量産に向けた方法やポイントについて詳しく解説していきます。

Introduction to A5056 フライス加工 量産

A5056材のフライス加工は量産において賢い選択です。この方法は、高い生産効率と優れた材料特性を活かすことにより、コスト削減と生産性向上をもたらします。A5056材は、軽量でありながら高い強度を持つアルミニウム合金で、航空機や自動車など、さまざまな分野での利用が拡大しています。例として、A5056材を使用したフライス加工により、精密な部品を迅速に製造することができ、これによりリードタイムの短縮と在庫コストの低減が実現します。加えて、この材質は優れた加工性を持つため、複雑な形状の部品製造にも適しており、生産ラインの柔軟性と効率性を向上させることが可能です。結果として、A5056材のフライス加工は量産体制を強化し、競争力を高めるための戦略的手段となり得るのです。

1. A5056材の基本とフライス加工のメリット

A5056材を用いたフライス加工は、量産効率を高める賢明な選択です。この材料は、その優れた加工性と高い耐食性により、多様な産業での利用が可能であり、特に量産を必要とする場面でその真価を発揮します。例えば、自動車産業や建築分野においてA5056材は部品や構造材として広く採用され、フライス加工によって精度の高い形状を迅速に創出できます。さらに、切削条件や工具の選定を最適化することで、加工時間の短縮やコスト削減にも寄与し、結果として製品の市場競争力を向上させることが期待できます。まとめると、A5056材を活用することは量産プロセスにおいて効率を高め、競争力ある製品を市場に供給する上で不可欠な選択肢と言えるでしょう。

2. 日本農林規格とA5056合板の関係

A5056材のフライス加工は量産効率を飛躍的に向上させる賢い選択です。これは、日本で広く認識されている高い耐食性や加工性に優れたアルミニウム合金で、特に量産品の製造においてその特性が生かされます。例えば、精密な機械部品や輸送機器のコンポーネントでは、A5056材はその耐久性と加工のしやすさから選ばれることが多いです。また、フライス加工による微細な寸法調整が可能であり、高品質な製品を効率的に生産することができるのです。このような理由から、A5056材を使用することは、生産性を高め、コストパフォーマンスを向上させるという二重の利点を企業にもたらすのです。最終的に、この材料を活用することは、競争力のある製品を市場に提供するための重要な戦略と言えるでしょう。

3. 切削加工の基礎とA5056材の特性

A5056材を用いたフライス加工は、量産効率を高める賢い選択と言えます。これはA5056材が優れた加工性を持つため、精度の高い部品製造が可能になるという理由に由来します。特に、自動車や航空機の部品製造において、この材料の均一な切削性が求められます。例えば、薄い壁の部品や複雑な形状の部品の量産において、A5056材はその耐食性と強度のバランスにより優れた性能を発揮するのです。このように、A5056材を用いることで、製造コストの削減と生産効率の向上を図れますし、結果として高品質な製品を市場へ供給し続けることが可能になります。よって、量産を前提とした製造業においては、A5056材のフライス加工が極めて有効な手段と言えるでしょう。

4. A5056 フライス加工におけるコスト削減戦略

A5056材を使用したフライス加工は、量産においてコスト削減につながる賢い選択です。この合金は加工性が高く、優れた耐食性を持つため、多くの製品製造に適しています。たとえば、自動車産業や航空産業において、A5056材は部品の量産に広く利用されており、軽量かつ高強度の要件を満たしています。この材料を使用することで、製造工程における時間とコストの削減が可能になり、結果的に生産効率の向上に寄与します。加えて、A5056材はリサイクルが容易であるため、持続可能な製造プロセスを支える素材としても注目されています。まとめると、A5056材のフライス加工は、高い生産性および経済性を求める量産現場での利用において、コスト削済みと環境配慮の両面で効果的な戦略と言えるでしょう。

5. 複合加工機を用いたA5056 フライス加工の効率化

A5056材のフライス加工を用いた量産は、製造業において重要な改善点です。この材質は、その優れた機械的特性から多くの産業で使用されており、量産効率の向上はコスト削減に直結します。特に複合加工機の利用は、こうした効率化を実現するための鍵となります。複合加工機は、切削工程を一度に複数行うことができるため、工程の短縮と精度の向上が期待されるのです。例えば、旋盤加工とフライス加工を一つの機械で行うことで、工具交換の時間や位置出しの手間を減らすことが可能になります。この結果、製品一つ当たりの加工時間が削減され、大量生産時の効率が大幅に向上するのです。最終的に、A5056材を用いた量産では、複合加工機の導入により、生産コストの低減と市場への迅速な対応が実現可能となります。

6. 実践!A5056 フライス加工量産のためのベストプラクティス

A5056材のフライス加工を使った量産は、効率的な生産活動にとって賢明な選択です。まず、A5056材はその高い加工性と耐食性を生かし、航空機や自動車部品などに広く利用されています。この素材を用いることで、製品の品質を保ちつつ、生産効率を高めることが可能になります。次に、フライス加工は、一度に大量の製品を正確に加工できるため、量産に最適です。日本における具体例としては、自動化されたフライス加工機を使用し、オペレータは監視と微調整に集中することによって生産性を一層向上させています。また、カットする素材の厚さや切断速度を最適化することにより、加工時間を削減しコストを削減し、最終的な製品も高品質に保つことができるのです。結論として、A5056材のフライス加工を用いた量産は、高品質な製品を効率的に生産する上で、日本の製造業において理想的な方法であると言えます。

7. ケーススタディ:A5056 フライス加工量産の成功事例

A5056材を用いたフライス加工は、量産効率の向上に非常に効果的です。この材質は軽量でありながら強度が高いため、航空機の部品や自動車の部品など、様々な分野での利用が広がっています。特に量産においては、材料の切削性や加工後の安定性が重要ですが、A5056材はこれらの要件を満たすため、効率的な生産が可能になります。例えば、ある自動車部品メーカーでは、A5056材を使ったフライス加工により、生産性を20%向上させることができました。このように、A5056材を利用することで、材料コストの削減と生産効率の両方を高めることができるのです。最終的には、A5056材の選択は、高い品質を保ちつつ経済的な生産を実現する賢い選択であると言えるでしょう。

8. A5056 フライス加工量産の将来展望

A5056材のフライス加工を用いた量産は、製造業において賢明な戦略となるでしょう。A5056合金は軽量かつ耐食性に優れた材料であり、自動車や航空機産業などでの需要が高まっています。この材質のフライス加工においては、工具の選定や切削条件の最適化によって、製造効率の向上とコスト削減が期待できます。例えば、専用の切削工具を使用することで、材料への負担を減らし、工具の摩耗を抑えることができます。さらに、正確な切削速度の設定は、加工時間の短縮にも繋がります。このように、適切な設備投資と工程の最適化によって、A5056材の量産は効率化され、企業の競争力を高めることができるのです。結論として、A5056材を用いたフライス加工は、量産における効率とコストのバランスを考慮する際の理想的な選択肢なのです。

9. まとめと次のステップ

A5056材のフライス加工は量産を行う際の効率化に非常に有効です。その理由は、A5056材が優れた加工性を持ち、複雑な形状であっても精密な加工が可能であるためです。例えば、航空宇宙産業で使用される部品でA5056材が多用される場合、フライス加工の精度が要求されますが、A5056はその要求に応えることができます。さらに、A5056材は耐食性にも優れており、長期的に製品の品質を保つことができるのです。このように、A5056材を使ったフライス加工は、耐久性と加工性のバランスが良いため、量産において生産効率を上げる重要な手段となっています。結論として、A5056材の選択は賢明であり、量産プロセスにおいて生産性を高めるためには欠かせない選択肢であるといえるでしょう。

まとめ

A5056材を使用したフライス加工において、量産効率を上げるためには適切な切削条件や工具選定が重要です。切削速度や切り込み量、切削油の使用などを工夫することで、加工効率を向上させることができます。また、適切な固定具や治具を使用することで、加工精度を保ちながら効率的に量産することが可能です。

【メタル加工】A5056フライス加工で量産する企業のためのガイド

金属加工業界でA5056のフライス加工に興味をお持ちですか?このガイドは、A5056を使用して量産する企業にとって貴重な情報を提供します。A5056のフライス加工における基本から量産に至るまでの手順やポイントを丁寧に解説します。金属加工における最新の技術と適切な手法を取り入れることで、あなたの企業が効率的かつ効果的にA5056のフライス加工を行うためのヒントを得ることができます。

1. A5056フライス加工とは?

A5056フライス加工は軽量かつ耐食性に優れることから、多くの量産型企業で採用されています。この合金は特に航空機や船舶の部品に使用されることが多く、精密な加工が要求されるため、高度な技術が必要です。例えば、航空機のフレームなどの加工において、その寸法精度や表面仕上げが重要な品質要因となります。量産を行う上で、このような厳しい品質基準を満たしながら、効率良く生産するためには、適切な機械選択、切削条件の最適化、工具の定期的なメンテナンスが不可欠です。結論として、A5056フライス加工を量産する企業は、技術力を高め維持することが競争力を保つ鍵となり、日本の製造業の高い技術力が世界的にも求められている理由を物語っています。

2. A5056フライス加工の量産への応用

A5056フライス加工は、その優れた耐食性と加工性を活かし、量産が必要な企業にとって重要な技術です。このアルミニウム合金は、航空機や自動車部品など幅広い産業で利用されており、特に高い強度が要求される部分に適しています。たとえば、A5056を用いて作成した航空機のフレームは、軽量でありながら高い耐久性を誇ります。量産を考慮した場合、フライス加工を用いることで、精密な部品を効率良く製造することが可能です。さらに、フライス加工機の技術進歩により、細かなデザインの実現やコスト削減も期待できるため、A5056の扱いに慣れた企業は競争力を高めることができるでしょう。最後に、この加工技術を取り入れることで、品質と生産性の双方を向上させることが見込まれ、A5056フライス加工はこれからも多くの企業にとって欠かせないプロセスとなります。

3. 6面フライスと4面フライスの違い

A5056材料のフライス加工は、その優れた加工性と量産効率から多くの企業にとって重要です。フライス加工には、6面フライスと4面フライスがあり、それぞれの特徴を理解することが効率的な量産には欠かせません。6面フライスは、一度の設定で材料の6面を加工できるため、加工時間の短縮に大きく貢献しますが、設備投資が大きくなるというデメリットがあります。一方、4面フライスは設備コストが比較的抑えられ、小〜中規模の生産に適していますが、6面よりも加工時間がかかるという点が挙げられます。企業は、製品の設計や生産量に応じて、6面フライスか4面フライスの選択を行い、A5056材料の効率的な量産体制を整えることが求められます。最終的には、企業が抱える生産課題に最適な加工方法を選択することで、コストと品質のバランスを保ちつつ、競争力のある製品を供給することが可能です。

4. A5056フライス加工の手順

A5056フライス加工では、高品質な製品を量産するためには、適切な手順の理解が必須です。まず、A5056材料はその耐食性と加工性の良さから、航空機や自動車部品など幅広い領域で使用されています。量産体制を整えるには、設計図通りに正確無比な加工を繰り返し実行できることが求められます。例えば、CNCフライス加工機を使用することで、高精度な加工が可能となり、一貫した品質を維持しながら大量の部品製造ができます。また、工具の選定や切削条件の最適化も重要であり、これらによって加工時間の短縮とコスト削減に寄与します。最終的に、これらの手順を適切に管理することで、A5056フライス加工は量産の現場においてもその効率性と品質を高めることができるのです。

5. MODELA MDX-50 3Dモデリングマシンの紹介

メタル加工の分野で、A5056フライス加工は量産におきまして非常に重要なプロセスであります。なぜなら、A5056合金はその優れた耐食性と加工性で知られ、多くの産業で求められる材料だからです。例として、航空機の部品や海洋に使用される機器など、耐久性が要求される製品に使用されています。企業が量産を行う上で、フライス加工は精度が高く効率的な方法を提供するため、非常に利点があります。精密なフライス加工を通じて、企業は一貫した品質を維持しつつ、大量生産のニーズに応えることができます。まとめると、A5056フライス加工は、耐久性と精密性が求められる製品の量産において、その高い性能と効率性から企業にとって不可欠なプロセスであると言えるでしょう。

6. A5056フライス加工技術の詳細

7. フライスカッターの合金コーティング

A5056フライス加工を量産するには、効率と品質の両立が重要です。A5056合金は、軽量かつ耐食性に優れた材料であるため、自動車や航空機の部品製造など幅広い産業で利用されています。量産においては、工具の選択と加工パラメータの最適化が成功の鍵となります。例えば、適切なフライスカッターを使用し、カッターの送り速度や切削速度を材料の特性に合わせて調整することで、精度の高い加工が可能になります。さらに、合理的な工程設計を行うことで、生産性を高め、コストを削減できます。最終的には、品質を損なうことなく、高い生産効率を達成することが企業にとって最も重要です。このようなプロセスを確立することで、A5056フライス加工を量産している企業は、競争力を高めることができるのです。

8. ツール加工の革新

A5056フライス加工は、耐蝕性や溶接性に優れたアルミニウム合金加工技術であり、量産を行う企業にとっては、品質とコストの面で大きなメリットがあります。特に、輸送機器や建築資材など、耐久性が求められる分野での利用が拡がっています。たとえば、自動車の部品や航空機のパネルなどに使用されることが多く、これらの部品は、軽量かつ強度が要求されるため、A5056合金が選ばれるのです。また、フライス加工技術の進歩により、A5056のような特殊な材料でも高い精度での加工が可能となり、これが量産を可能にしています。最終的に、A5056フライス加工を取り入れる企業は生産効率を高め、市場での競争力を強化することができます。このため、A5056フライス加工はこれからも製造業において重要な技術であり続けるでしょう。

9. 金属加工会社の事業内容

A5056フライス加工は、軽量かつ耐蝕性に優れた特性を持つため、量産において非常に有用です。特に海洋部品や建築資材としての需要が高まっています。企業が量産を行う際には、高い精度と効率が要求されるため、A5056材料の特性を理解し、適切な工具や機械を選定することが重要です。例えば、切削抵抗が小さい工具を選ぶことで、工具の摩耗を減らし長寿命化を実現できます。また、適切な冷却方法を用いることで、加工時の熱影響を抑え、品質の安定化に寄与します。A5056フライス加工を量産で行う企業は、これらの知識を活かし連続生産に支障が出ないようにプロセスを管理することで、競争力を高めることができます。最終的に、これらの取り組みが、品質の均一性を保ちつつコスト削減につながるのです。

10. 製品案内とA5056フライス加工の実例

A5056フライス加工は量産において極めて重要な工程です。この理由は、A5056合金が優れた耐食性と加工性を持っているため、航空機や自動車の部品など、多岐にわたる産業において広く採用されているからです。例えば、A5056材を用いたフライス加工では、精密な部品を一貫して高品質に製造することが可能で、これによりコスト削減と生産性向上を実現しています。企業がより効率的に量産を行うためには、適切な工具選択とパラメータ設定が重要であり、加工機のメンテナンスなどにも留意する必要があります。最終的には、A5056フライス加工を通じて、コストパフォーマンスに優れた製品を市場に提供し続けることが企業にとって重要なのです。

まとめ

A5056フライス加工は量産に適した加工方法です。高精度で大量の金属部品を生産することが可能であり、自動化された工程によって生産性が向上します。適切な切削条件や冷却方法を選定することで、品質の高い部品を効率的に生産することができます。A5056フライス加工による量産を検討する企業は、適切な機械設備と経験豊富なスタッフを揃えることが重要です。

業界のプロが教える!A6061フライス加工で量産を成功させるポイント

A6061フライス加工での量産を成功させることは、多くの産業分野において重要な課題です。本記事では、業界のプロがそのポイントを丁寧に解説します。A6061フライス加工とは何か、どのようにして効率的に行うか、量産における成功の秘訣とは何か、これらの疑問にお答えします。量産を成功させるための具体的な手法や注意点を知りたい方には、必読の内容です。

1. A6061 フライス加工量産の概要

A6061フライス加工の量産は、工業製品の製造において非常に重要です。A6061という素材は、その優れた機械的特性と加工しやすさから、多くの業界で選ばれています。量産を成功させるためには、適切な工具選び、切削条件の最適化、そして品質管理が鍵となります。例えば、切削速度や送り速度の細かな調整は、加工の効率化だけでなく、製品の精度を高め、不良率を低下させることができます。また、定期的な工具の点検や交換は、一貫した品質を保つために不可欠です。精度の高い部品を大量に生産することは、コスト削減にもつながり、結果的に製品競争力の向上に寄与します。この流れを確実にすることで、A6061フライス加工の量産は成功するのです。

2. 金属加工の基礎とA6061の特性

A6061フライス加工で量産を成功させるためにはいくつかのポイントがあります。まず、A6061材はアルミニウム合金の一種で、優れた機械的性質と加工性を持っていることが特徴です。この特性を活かして、効率的な加工を行うには材料の特性を理解し、適切な工具選びが重要です。例えば、適切な切削速度や送り速度を設定することで、精度の高い加工が行えますし、切削抵抗を減らすことで工具の寿命も延ばすことができます。さらに、冷却液の使用や切り屑の除去などの工程も、加工の質を高めるために重要な要素です。これらのポイントを抑えることで、A6061材の量産加工を成功させることが可能になり、コスト削減と生産性の向上に寄与します。

3. 量産におけるフライス加工のメリット

A6061フライス加工による量産は、高いコストパフォーマンスと製品の一貫性を可能にします。このアルミニウム合金は、その加工性と耐食性で知られており、航空機の部品から家具のフレームまで、様々な製品に利用されています。量産に当たっては、適切な工具選びやカット条件の最適化が成功の鍵となります。たとえば、切削速度や送り速度を細かく調整し、フライスの刃の摩耗を最小限に抑えつつ、効率的に素材を加工することで、コスト削減と生産効率の向上が見込めます。さらに、技術者の熟練度も品質を左右しますので、経験豊富なオペレーターによる監視と調整が不可欠です。これらを総合することにより、A6061フライス加工は量産を成功させるうえで不可欠な技術です。

4. A6061 フライス加工量産の計画と準備

A6061フライス加工の量産に成功するためには、適切な計画と準備が不可欠です。A6061は、その加工性の良さから多くの産業で用いられるアルミニウム合金であり、量産においても高い信頼性を持っています。まず、精密な設計図を基にして、適切な工具選びが重要となります。例えば、切削速度やフィード率、そして工具の材質によって、加工の品質が大きく左右されるため、これらの要素を事前にしっかりと検討することがポイントです。次に、試作品を作成して、予期せぬ加工誤差がないか厳しくチェックする必要があります。最後に、実際の量産ラインにおいても、一貫した品質管理を行うことで、安定した量産を実現することができます。この流れで計画と準備を整えれば、A6061フライス加工の量産は成功へと導かれるでしょう。

5. 金属加工業者の選び方とパートナーシップの構築

A6061フライス加工の量産を成功に導くためには、適切な業界のプロを選び、良好なパートナーシップを構築することが重要です。A6061は加工性が高く、航空機や自動車部品など幅広い用途に利用されるアルミ合金で、その特性を生かした加工が可能な専門の技術者を選定することが品質保持の鍵を握ります。例えば、正確なカッティングを実現するためには、材料の特性を理解している業者による高精度な機械設定と、適切な刃具選定が不可欠です。また、短納期での大量生産を実現するには、経験豊富な業者による効率的なプロセス管理が求められます。長期的な視点で安定した供給を続けるためには、信頼関係を基にしたパートナーシップを築くことが成功のカギとなります。総じて、業者選びとパートナーシップは、A6061フライス加工の量産を成功させるためには欠かすことのできない要素です。

6. A6061 フライス加工における精密加工技術

A6061フライス加工で量産を成功させるためには、精密な技術と知識が不可欠です。この合金は加工性が高く、航空機や自動車部品など幅広い産業で使用されています。成功するポイントは、適切な切削工具の選択、切削速度、送り速度の最適化、そして冷却剤の適切な使用にあります。例えば、適切な切削工具を用いることで、材料の発熱を抑え、精度の高い加工が可能になります。また、切削速度や送り速度を調整することで、耐久性のある製品を効率良く量産することができます。冷却剤の使用は、切削工具の摩耗を防ぎ、長期間にわたる安定した量産に寄与します。このように、細部にわたる注意と調整は、A6061フライス加工の量産において、品質と効率の両立を可能にします。

7. 試作品製作から量産への移行戦略

A6061フライス加工における量産の成功にはいくつかの重要なポイントがあります。このアルミニウム合金は工業部品や機械のコンポーネントに広く用いられるため、効率的な量産プロセスの確立が不可欠です。まず、材料の特性を理解し、適切な切削条件の選定が大切です。例えば、A6061の特有の強度と加工性を活かすためには、適切な刃の種類や加工速度の選択が必要です。加えて、量産における精度の維持は、品質管理の徹底が求められます。定期的な工具の点検や交換は、一貫した品質を実現する上で欠かせません。また、最新のCNC技術を活用することで、加工時間の短縮とコスト削減にも寄与します。これらのポイントを踏まえ、A6061フライス加工の量産を成功させることができれば、製造業の競争力を高めることに繋がります。

8. A6061 フライス加工の事例紹介

A6061フライス加工における量産成功の鍵は、正確な工程設計と品質管理の徹底にあります。A6061は、その優れた機械的特性と耐食性から、航空宇宙や自動車産業で広く利用されるアルミニウム合金です。量産を見据えた場合、初めに、適切な切削条件の選定が必要不可欠です。具体例としては、切削速度や送り速度、工具の選択が最適化されていなければ、加工時間の増加や製品の精度低下を引き起こす可能性があります。さらに、加工機の状態や工具の摩耗も、定期的にチェックし、必要に応じてメンテナンスや交換を行うことで、安定した品質を維持することができます。結論として、これらの点に注意を払いつつ、連続した生産ライン上での一貫した作業を心がけることが、A6061フライス加工の量産を成功に導くポイントであると言えるでしょう。

9. 量産時の品質管理と効率化

A6061フライス加工で量産を成功させるためには、適切な品質管理と効率化が重要です。この合金は加工性に優れており、航空宇宙産業や自動車産業などでの利用が広がっています。量産における成功の鍵は、機械設定の精度と適切な切削条件の選定にあります。例えば、切削速度や送り速度、工具の選択が重要で、材料の特性に合わせた最適な条件を見極めることが不良率を減らし、効率的な生産を実現します。また、定期的な機械メンテナンスと工具の交換は、品質を一定に保つために不可欠です。これらのポイントを押さえることで、A6061フライス加工の量産は成功しやすくなります。最終的には品質と効率のバランスを取ることが、持続可能な量産体制を築く基盤となるのです。

10. A6061 フライス加工量産のトラブルシューティング

A6061フライス加工での量産成功には、いくつかの重要なポイントがあります。まず、A6061材はその優れた機械加工性と耐蝕性で知られており、多くの産業で利用されていますが、量産時には特に注意が必要です。量産成功のカギは、適切な工具の選定と加工パラメータです。例えば、切削速度や送り速度、切り込み深さといったパラメータを材質に合わせて最適化することが求められます。また、ツーリングの正確なセットアップや、チップの選択にも細心の注意を払うことが、品質の均一性を保つ上で不可欠です。工具摩耗を常に監視し、予定通りに交換することで、加工精度を維持し、トラブルを未然に防ぐことができます。これらのポイントを踏まえ、適切な準備と運用が行われれば、A6061フライス加工の量産は確実に成功へと導かれるでしょう。

まとめ

A6061のフライス加工において、量産を成功させるポイントは素材の特性を理解し、適切な加工条件を設定することです。A6061はアルミニウム合金であり、軽くて強度がありますが、切削性が悪いため適切な工具や切削条件を選ぶことが重要です。切削速度や切削深さ、切削量などを工具メーカーの推奨値や実験に基づいて設定し、工程の効率化を図りましょう。

【2023最新】A6061フライス加工で量産を加速!効率アップのコツとは?

2023年、A6061フライス加工における量産を加速させる効率アップのコツとは何でしょうか?この記事では、A6061フライス加工の最新技術と量産時の効率化について解説します。A6061の特性やフライス加工におけるポイント、そして効率アップのための具体的な方法まで、幅広くご紹介します。A6061を使用した製品の製造に携わる方々や、フライス加工に関心のある方々にとって、参考になる情報が満載です。

1. A6061 フライス加工量産の基礎知識

A6061アルミニウム合金のフライス加工は、その優れた加工性と強度から量産においても重宝されています。特に2023年の最新技術による効率化のコツを身につければ、生産性を飛躍的に向上させることが可能です。例えば、適切な切削速度の選定や、冷却剤の使用方法を工夫することで、ツールの寿命を延ばし、加工精度を維持することができます。さらに、最新のCNCマシンを活用すれば、複雑な形状の部品も高速かつ精確に加工することができるため、無駄な時間の削減にも繋がります。これらのポイントをしっかり押さえることで、A6061フライス加工の量産効率は大幅に向上し、競争力のある製造業へと進化することができるでしょう。

2. A6061 アルミニウムの特性と加工の利点

A6061アルミニウム合金は、その優れた加工性と物理的特性のため、量産において非常に重宝されています。この合金は軽量でありながら強度が高く、さまざまな産業で部品の量産に利用されています。特にフライス加工においては、A6061の加工が容易であり、精密な部品製造が可能です。例えば、自動車産業や航空産業では、部品の軽量化が求められているため、この合金が選ばれることが多いです。また、A6061は良好な耐食性を持っているため、耐久性が要求される製品にも適しています。効率を上げるコツとしては、適切な切削条件の選定や専用の工具を使うことが挙げられます。これにより、加工時間の短縮とコスト削減に繋がり、更なる量産の加速が期待できます。最後に、A6061の優れた特性と効率的な加工方法に注目することで、製造業の発展に寄与できることは間違いありません。

3. 量産向けA6061 フライス加工の設計ポイント

A6061材料を用いたフライス加工は、その優れた機械的性質と加工の容易さから、量産において効率を大幅に向上させることができます。この材質は軽量でありながら強度が高く、熱伝導性も良好であるため、自動車産業や航空宇宙産業などでの部品製造に適しています。特に、繰り返しの正確な作業が求められる量産では、A6061の一貫した品質が製造工程の安定化に貢献し、歩留まりの向上につながります。例えば、一般的な接続部品やフレーム、筐体などの製作において、A6061を採用することで、一貫した寸法精度と品質を実現しながら生産効率を高めることが可能です。結論として、A6061フライス加工を量産工程に採用することで、コスト削減と品質保持の両方を実現し、競争力のある製品作りに貢献することができます。

4. A6061 フライス加工の精密度を高める方法

A6061フライス加工は、量産において重要な役割を担っています。この加工法は、効率良く精密な部品を生産することができるため、多くの製造業界で採用されています。特に、A6061という素材は、その加工性の高さから多くの利点があります。具体的な例を挙げると、A6061のフライス加工は、航空機の部品や電子機器などの高い信頼性が求められる製品にも用いられています。量産を加速するコツとしては、工具の選定、切削条件の最適化、そして加工機の精度維持が重要です。適切な刃物を選び、その材質や形状、速度を調節することで、加工時間の短縮と品質の向上が実現します。最後に、定期的な機械メンテナンスを行うことで、常に最高の精密度で加工を続けることができます。結論として、A6061フライス加工の効率を上げることは、適切な工具の使用と設定、そして機械の維持管理によって実現可能です。

5. CNCフライス加工とA6061の相性

A6061材によるフライス加工は、量産性の向上に効果的です。フライス加工の精密性が高く、複雑な形状も一貫した品質で製造できるため、効率的な量産が可能になります。具体例として、A6061は航空機や自動車部品に使用されることが多く、これらの産業では部品の一貫した品質が求められ、高速かつ正確なフライス加工が求められます。また、A6061は加工性が良好で耐食性にも優れているため、長期にわたる使用に耐える製品作りが可能です。このように、A6061フライス加工は、量産において優れた性能を発揮し、製造業界においては効率化の鍵となります。結論として、A6061のフライス加工は量産を加速させる上で、その精密性と加工性の良さが業界内で高く評価されているのです。

6. A6061 フライス加工量産のための機械選定

A6061材のフライス加工は、その強度と加工性のバランスの良さから、量産に最適な材料とされています。量産を効率よく進めるためには、加工機の選定が重要です。適切な機械を使用することで、加工時間の短縮と品質の均一性が図れ、コスト削減にも繋がります。たとえば、高速かつ高精度なCNCマシニングセンタを選定することは、A6061材のポテンシャルを最大限に活かすことに他なりません。このような機械を用いることにより、複雑な形状の加工も一貫して高品質に仕上げることが可能です。結論として、A6061材のフライス加工においては、適切な機械選定が量産を加速し、効率アップを図るための重要な鍵となります。

7. 量産効率化のためのA6061 フライス加工工程の最適化

A6061フライス加工を用いた量産は、コスト削減と効率化を実現し、製造業の競争力を高めます。そのためには、最適な工程と技術の選択が重要です。例えば、正確な工具選択や切削条件の最適化は、加工時間を短縮し、一貫した品質を保つ上で不可欠です。加えて、CAD/CAMシステムの活用は、複雑な形状の加工でも迅速かつ正確に加工プログラムを作成でき、無駄な試作の削減につながります。最新のフライス加工機には、これらをサポートする高度な機能が備わっており、量産における生産効率の向上を実現しています。結局のところ、量産におけるA6061フライス加工のスピードと品質を両立するためには、これらのポイントを押さえた上で、絶えず改善と革新を追及することが求められます。

8. A6061 フライス加工のトラブルシューティング

A6061フライス加工は、その優れた加工性能と経済的な量産性で注目されています。このアルミ合金の加工においては、適切な工具の選択と切削条件の設定が重要です。例えば、適切な刃数とヘリックス角を持つエンドミルを選ぶことで、切削抵抗を低減させ、加工品の品質を向上させることができます。また、適切な冷却方法を用いることで、切削熱による材料の変質や工具の摩耗を防ぎ、より長期に渡る安定した加工を可能にします。精度が求められる部品など、機能性と経済性を両立させるA6061フライス加工の技術は、多くの産業での量産において不可欠です。このように、適切な工具と切削条件を選択することで、加工効率を大幅に上げることができるのです。

9. 量産を成功に導くA6061 フライス加工の事例紹介

A6061フライス加工は、量産を加速させる上で不可欠な技術です。この加工技術は、材料の特性を最大限に活かしつつ、高精度な部品を効率よく製造することが可能になります。例えば、自動車や航空機の部品製造では、A6061材の軽量性と耐久性が求められますが、フライス加工によってこれらの要求を満たすことができるのです。具体的には、最先端のCNC加工機を使用することで、複雑な形状も精密に、かつ迅速に量産することが可能です。また、工具の選定や切削条件の最適化により、加工時間の短縮と品質の向上を実現でき、結果として生産コストの削減にも寄与します。最終的に、これらの工程の見直しによって、より競争力のある製品開発が可能となるのです。

10. A6061 フライス加工量産のコスト管理と削減戦略

A6061フライス加工は、量産効率を高める鍵となります。なぜなら、この合金は加工性が高く、精度の高い部品製作に適しているからです。特に、自動車産業や航空産業での需要が増す中、A6061フライス加工による量産は、生産コストを削減しつつ高品質な部品を提供する方法として注目されています。具体例を挙げると、A6061合金は軽量でありながら強度が高いため、燃料効率の改善に寄与する自動車部品や、重量制限が厳しい航空機の部品に利用されています。さらに、効率を上げるためには、最適な工具選定や切削条件の管理、加工機のメンテナンスなどが重要です。適切な加工方法と管理により、耐久性とコストパフォーマンスを両立させることが可能となり、最終的には量産を通じた競争力の向上に繋がります。

11. 業界動向:A6061 フライス加工量産の将来性

A6061フライス加工は、量産においてその効率性から注目を集めています。典型的なアルミニウム合金であるA6061は、軽量かつ高い強度を持ち、多様な産業で利用されているため、その加工技術の向上は生産性の加速に直結します。特に、精密な寸法と耐食性が要求される航空宇宙や自動車産業において、フライス加工の精度が重要視されています。具体的な効率アップのコツとしては、適切な切削工具の選択、切削速度の最適化、そして精密な工程管理が挙げられます。これらにより、加工時間の短縮と製品の品質向上が見込まれ、結果として量産のスピードアップに貢献するのです。このようにA6061フライス加工技術の研鑽は、今後の製造業における競争力を高めるための重要な鍵となるでしょう。

12. A6061 フライス加工量産のための機械加工業者の選び方

A6061フライス加工による量産は、コスト削減と製品品質の安定性に優れるため、製造業において非常に重要なプロセスです。この加工法が量産に適している理由は、A6061材の優れた加工性と、フライス加工の高速かつ精密な生産性にあります。例えば、自動車や航空機の部品製造において、A6061のようなアルミニウム合金はその軽量かつ強度の高さから選ばれ、フライス加工を通じて複雑な形状でも高精度に生産することが可能です。

効率的な量産を実現するコツとしては、適切な切削条件の選定、最新のCNCマシンの活用、そして熟練したオペレーターによる細かな調整が挙げられます。これらを適切に組み合わせることで、加工時間の短縮と製品の品質向上が期待できるのです。要するに、A6061フライス加工による量産は、適切な技術と機械選びが成功の秘訣と言えるでしょう。

まとめ

A6061はアルミニウム合金の一種であり、その優れた加工性からフライス加工での量産に適しています。加工効率をアップさせるためには、適切な切削条件やツールの選定が重要です。また、冷却方法や切削油の利用も効率化に貢献します。A6061の特性を理解し、適切な加工コツを身につければ、効率的な量産が可能となります。

A6061フライス加工をマスター!量産時の注意点と精度向上のコツ

A6061フライス加工は、量産において重要な要素となります。本記事では、A6061フライス加工のマスターになり、量産時の注意点や精度向上のコツについてご紹介します。A6061材料を使用したフライス加工のコツを掴み、効率的かつ高品質な加工を実現するために、ぜひこの記事をご覧ください。

1. A6061 フライス加工量産の基礎知識

A6061材のフライス加工は、その優れた機械的特性と加工性から、量産における精度向上の重要な工程です。A6061材は、軽量でありながら高い強度を持つため、航空機や自動車部品など幅広い産業で使用されています。量産時の注意点としては、工具の摩耗や機械の振動による寸法のばらつきが挙げられます。これを防ぐためには、定期的な工具交換と適切な切削条件の選定が重要です。例えば、切削速度や送り速度の最適化は、加工物の品質を保ちながら効率化を図るために不可欠です。また、専用の冷却液を使用することで、工具の熱ダメージを防ぎつつ、精度を高めることができます。結論として、高品質なA6061フライス加工品を量産するためには、摩耗管理と切削条件の最適化が鍵となります。

2. 6面フライスと4面フライスの違いとは?

A6061フライス加工は、量産における精度の保持が不可欠であり、そのための注意点と精度向上のコツがあります。何よりも、工具の選択が重要で、耐久性と精密性が高いものを選ぶべきです。例えば、刃数やヘリックス角に適した選定を行うことで、加工時の負荷を適切に分散し、摩耗を抑えることができます。また、加工条件の最適化も重要で、切削速度や送り速度を材料特性に合わせて調整し、不要な切削抵抗を避けるべきです。さらに、マシンのメンテナンスを怠らず、定期的なチェックを行うことで、常に最高の状態で加工を行うことができます。これらのポイントを守ることで、A6061フライス加工の際にも高い精度を量産することが可能になります。

3. A6061 フライス加工量産の手順とテクニック

A6061フライス加工は、その優れた機械的性質から量産工程において重宝されていますが、その際の注意点と精度向上のコツを理解することが重要です。まず、精度を保つためには工具の摩耗に注意深く対処し、定期的な交換が欠かせません。また、適切な切削速度の選定は材料の加工性に大きく影響を与えるため、事前の試験切削によるデータ収集が欠かせないでしょう。具体例として、クーラントの使用は加工面の仕上がりを向上させるだけでなく、工具の寿命を延ばす効果もあります。最後に、量産段階に入る前には、各工程での加工誤差を最小限に抑えるために、CNCフライス盤の校正や、測定器具の精度確認を徹底することが肝要です。これらの注意点とコツを抑えれば、A6061フライス加工はより効率的かつ高精度なものになるでしょう。

4. アルミの切削仕上面粗さの改善策

アルミA6061のフライス加工は、量産の際に特に注意を払うべき技術の一つです。この素材は優れた強度と加工性のバランスを持ち、広く使われますが、精度と仕上がり面の粗さを保つためにはコツが要ります。理由としては、量産における加工条件の一貫性が非常に重要だからです。たとえば、切れ味が良い工具の選択、加工パラメーターの適切な設定、そして工具の摩耗に応じた交換のタイミング等が挙げられます。実際の例として、冷却液の適切な使用は切削温度を制御し、仕上がりの品質維持に寄与します。さらに、定期的な工具の点検や工具経路の最適化も精度を保つ上で重要です。結論として、これらの注意点とコツを抑えることで、A6061のフライス加工における量産時の品質と効率のバランスが向上し、より良い製品製造に結びつくのです。

5. KNシリーズ商品を活用したA6061 フライス加工量産

A6061材料のフライス加工を量産する際は、精度と効率を両立させることが肝心です。この合金は加工性に優れており、多くの工業製品に使用されています。量産に際しては、適切なカッターや刃の選択、切削条件の厳密な管理が重要です。例えば、一定の基準を満たしたカッターを選ぶことにより、製品の品質を均一に保つことが可能です。また、正確な工具のメンテナンスを怠らないことも、精度向上のためには不可欠です。さらに、加工機の精度や安定したクランプ方法を用いることにより、バラツキを最小限に抑えて高い精度を実現します。最終的に、これらの工夫により、A6061フライス加工の量産時においても、高品質な製品を効率的に生産することができるのです。

6. ねじ切りフライスの基本とA6061 フライス加工での応用

A6061フライス加工は、その加工性の良さから量産においても優れた成果を示す金属加工技術です。しかし、その効率性を最大限に引き出すためには、注意すべき点がいくつかあります。まず、工具の選定には特に注意が必要で、A6061材を均一に削るためには、鋭い刃を持つ高品質な工具を使用することが重要です。また、切屑の排出効率を高めることで、工具の摩耗を減らし、精度を保つこともできます。具体例として、適切な速度でのフィードレートを設定する事で、加工時に生じる熱を抑制し品質の均一性を保つ事が可能です。最終的には、これらの注意点を守りつつ、定期的なメンテナンスを行うことで、A6061フライス加工の精度を向上させ、量産時の効率を高めることができます。

7. PEEKプラスチックと樹脂加工の要点

A6061フライス加工は、その優れた強度と加工性から量産に最適です。しかし、量産時には特に注意を要する点があります。まず、工具や機械の選定には細心の注意を払う必要があります。A6061は加工が容易な材料ですが、不適切な工具を使用すると品質に影響を及ぼす恐れがあります。例えば、刃の摩耗や切削速度の不適切な設定は、精度の低下を招く原因となります。量産を考慮した場合、一貫した品質を維持するためには、工具管理や切削条件の最適化が欠かせません。また、精度を向上させるためには、加工前の材料の状態を正確に把握し、温度変動や内部応力による変形を最小限に抑えることが肝要です。具体的には、加工前の材料の予熱や、適切なクランプ方法の選択が挙げられます。まとめると、A6061フライス加工の量産で成功を収めるには、工具選定、切削条件の管理、材料の取り扱いに注意を払うことが大切です。これらを実践することにより、高品質な製品を効率よく生産することが可能になります。

8. A6061 フライス加工量産のトラブルシューティング

A6061フライス加工を量産する際には、高品質の製品を安定して生産するための注意点があります。まず、材質特有の挙動を理解し、正しい切削条件を選定することが重要です。例えば、A6061は加工硬化しやすいため、適切な切削速度と送り速度の選定が精度を保つ鍵になります。また、工具の摩耗にも注意が必要で、定期的な交換や適切な工具選びにより、加工精度を維持しながら量産を実現することができます。さらに、チップの堆積を防ぐためには、冷却液の管理も欠かせません。高品質なA6061フライス加工品を量産するためには、これらの点に注意を払いながら適切な工程管理を行うことが、製品品質の向上に直結します。

まとめ

A6061のフライス加工をマスターするためには、量産時の注意点と精度向上のコツを押さえることが重要です。材料の特性や工具の選定、切削条件の最適化などが精度向上につながります。加工過程での振動や熱の影響を最小限に抑えるため、適切な冷却や潤滑も欠かせません。量産においては、工程の効率化や品質管理の徹底も成功の鍵となります。