コラム column

A2017機械加工と耐久性:品質を左右する要素を徹底解析

A2017は、機械加工において品質を左右する重要な要素の1つです。その耐久性や加工技術による影響を徹底解析します。機械加工におけるA2017の役割や特性、加工時の注意点について詳しく説明します。A2017を取り扱う際の知識を深め、製品の品質向上につなげましょう。

1. A2017機械加工の概要とその重要性

A2017機械加工は、製品の耐久性に大きく寄与している。なぜなら、A2017合金は、軽量でありながら高い強度を持つ素材であり、精密な加工技術によってその性能が最大限に引き出されるからである。例えば、航空機の部品や自動車のエンジン部品など、高い信頼性が求められる分野での採用例が挙げられる。これらの部品は、極めて厳しい環境下での使用が前提とされているため、A2017のような耐久性に優れた素材が必要とされる。このようにA2017合金の適切な機械加工は、その耐久性を保ちつつ、製品の品質を左右する重要な要素であると結論付けられる。

2. A2017の物性と金属加工における利点

A2017という素材は機械加工において優れた耐久性を提供し、製品の品質を大きく左右します。A2017はアルミ合金の一種で、軽量ながらも強度が高いことが特徴です。例えば、自動車や航空機の部品など、重量の削減が求められる分野でよく利用されています。この素材の最大の利点は、良好な加工性にあります。これにより、精密な部品製造が可能となり、企業にとってコスト削減や効率化に貢献します。また、耐食性や耐熱性にも優れているため、製品の耐久性を向上させることができます。したがって、A2017を使用することで、長期にわたって性能を維持した高品質な製品を得ることが可能なのです。

3. 金属加工の材料選定基準とA2017の適合性

金属加工の際には、素材選びが製品の品質に大きく影響します。特にA2017は、その耐久性と加工のしやすさから、機械加工向けの素材として広く利用されています。たとえば、A2017はアルミニウム合金の一種で、良好な加工性能を持ちながらも、優れた機械強度と耐食性を兼ね備えているため、自動車や航空機の部品などの耐久性が要求される製品に適しています。加えて、A2017は耐熱性にも優れており、幅広い温度条件下での使用が可能です。これらの特性から、A2017は機械加工材料としての要件を満たし、長期にわたって品質が保たれる部品製造に不可欠です。したがって、選定基準としてのA2017の適合性は、高品質な金属加工品を生み出す上で、重要な要素と言えるでしょう。

4. 切削加工の基礎とA2017機械加工のテクニック

A2017機械加工の耐久性は工業製品の品質を大きく左右する重要な要素です。この耐久性は、使用される材料の特性に加えて、加工の方法によっても大きく変わります。例えば、A2017というアルミ合金は、その優れた機械的性質から航空機の部品や自動車の部材に用いられることが多いです。しかし、適切な機械加工が行われなければ、素材の持つポテンシャルを十分に引き出すことはできません。適正な切削条件の選定や専用の工具の使用は、耐久性の向上に直結します。これにより、A2017合金を使った製品は長期にわたってその性能を維持することができるのです。結論として、A2017機械加工の精度は、製品の耐久性を保証するために不可欠であり、これが高品質な製品製造への鍵となるのです。

5. A2017機械加工における効率化と最適化戦略

A2017機械加工は製造業での品質保持にとって決定的な要素であることが認識されています。その理由は、加工精度が最終製品の性能と直結するからです。具体的には、A2017加工においては、切削速度や冷却技術の適正化、そして工具の選択が重要で、これらは製品の寿命と信頼性に直接影響します。たとえば、適した切削工具を使用することで、材料の摩耗を低減し、耐久性を向上させることができます。また、精密な冷却システムを用いることで、工具の寿命を延ばし、製造コストを抑えることが可能となります。したがって、A2017機械加工を行う際にはこれらの要素を徹底的に分析し、最適な加工条件を追及することが、品質の向上を図る上で非常に重要です。

6. 加工業におけるA2017の特徴とサービス内容

A2017機械加工における耐久性は、製品の品質を決定づける重要な要素です。耐久性が高ければ製品は長持ちし、結果的に顧客の満足度が向上します。特にA2017は、飛行機の部品や輸送機器の部品として多く使用されており、これらの分野では部品の信頼性が非常に重視されています。例として、A2017で加工された航空機の部品は、その強度と軽さから極めて高い評価を受けています。また、製造過程においても、A2017機械加工では精度の高い工具と技術が必須とされ、これによりだけでなく安全性にも優れた製品が生み出されます。結論として、A2017機械加工は製品の耐久性を高め、最終的には消費者にとって信頼できる品質を提供することができるのです。

7. A2017機械加工の耐久性を高める方法

A2017機械加工の耐久性が優れていることは、その品質において重要な要素です。その理由は、耐久性が高まることで製品の寿命が延び、長期的なコストパフォーマンスが向上するからです。例えば、自動車産業や航空機産業では、部品の一つ一つが数年間にわたって厳しい条件下で使用されるため、A2017などの耐久性の高い材料は極めて重宝されます。また、機械加工を施す際には、精度を保ちつつも材料の強度を損なわない技術が必須となります。耐久性を確保しつつ、機械加工の精度を高めることができれば、製品の信頼性と安全性が向上し、結果として市場での競争力も高まるのです。耐久性は単に製品を長持ちさせるだけではなく、その品質全体の評価を左右する基本的な要素なのです。

8. 品質向上のためのA2017機械加工技術の革新

A2017機械加工は、製品の品質にとって決定的な影響を及ぼします。寿命が長く、精度が高い加工技術は製品の性能を左右するため、その技術の進歩は製造業にとって欠かせない要素です。特に、A2017合金は、航空機や自動車などの分野で広く使用されており、その耐久性と信頼性は安全に直結しています。例えば、A2017を用いた部品は、その高い耐疲労性により、厳しい条件下での使用にも耐えうることが期待されます。そのため、最新の機械加工技術を取り入れることで、加工精度を高め、製品の寿命を延ばすことが可能になります。結論として、A2017機械加工技術の革新は、製品の品質向上に不可欠であり、これを追求することが産業全体の競争力を高める鍵となります。

まとめ

A2017は耐久性に優れた素材であり、機械加工においても高い品質を実現することが可能です。硬度や耐摩耗性に優れているため、精密な加工を行う際にも安定した性能を発揮します。また、熱処理によってさらなる耐久性を引き出すことができます。機械加工におけるA2017の利用は品質向上に貢献し、耐久性を左右する重要な要素となります。

【高強度】A2017アルミ合金の加工要点とは?業界のノウハウを大公開!

産業界において重要な役割を果たすA2017アルミ合金の加工要点とは何でしょうか?多くの機械加工業者が抱える疑問に答えるために、業界のノウハウを大公開します!A2017アルミ合金の加工に関する情報を知りたい方、必見の内容となっています。

1. A2017 機械加工の基本概要

A2017アルミ合金の加工においては、高強度と加工性のバランスが重要です。この合金は高強度を誇る一方で、その加工時の熱や応力に注意が必要です。例えば、適切な切削工具の選定や切削速度の調整が挙げられます。具体的には、耐熱性が高く精度の良い切削工具を使用し、過度な熱が加工品に影響を与えないような速度で加工することがポイントです。また、A2017アルミ合金は、自動車部品や航空宇宙産業での利用が多く、正確な加工が求められるため、精度を保つための冷却液の利用も必須です。これらの要点を押さえた上で加工を行うことで、強度を保ちつつ、高品質な加工品を得ることができます。

2. A2017 機械加工における材質の重要性

A2017アルミ合金はその高強度と加工のしやすさから、幅広い産業で使用されています。特に、正確な寸法や複雑な形状を必要とする部品製造において、その優れた性質が重要です。A2017の加工には、特定の工程が要求されるため、加工技術の習得が不可欠であり、ここに業界のノウハウが集約されています。例えば、切削作業では、適切な切削速度や冷却剤の使用が重要であり、これによって加工時の精密さを高め、材料の変形やひずみを抑えることができます。また、A2017は耐食性に優れているため、表面処理においても特有の技術が求められます。最後に、高強度A2017アルミ合金の正確な加工は、製品の品質向上に直結するため、業界の深い知識と技術の蓄積が必要です。

3. A2017 機械加工方法の選択基準

A2017アルミ合金は、その高い強度と優れた加工性で知られており、精密機械加工分野で広く利用されています。この合金の加工においては、適切な方法を選択することが重要です。理由として、A2017は熱処理によってその特性が大きく変わるため、加工前の状態を適切に把握し、適切な工具や条件を選定する必要があります。例えば、T4状態では比較的柔らかく加工が容易ですが、T6状態では硬度が増し、より耐摩耗性の高い工具が必要になります。また、切削速度や送り速度を適切に設定することで、切りくずの排出を促し、工具の摩耗を減らすことができます。結論として、A2017アルミ合金の加工においては、合金の特性を理解し、状態に適した工具や加工条件を選ぶことが、高品質な製品を効率的に製造する鍵となります。

4. アルミ合金の種類とその特性

A2017アルミ合金は、加工性が高く、機械部品や精密機器に多用される材料です。その加工要点について理解することは、製品の品質向上とコスト削減に直結します。特に、高強度が求められる分野では、その特性を最大限に活かすことが重要です。具体例として、加工時にはA2017の優れた切削性を利用しつつ、過度な加熱を避けることで、材料の強度を損なわない工夫が必要とされます。また、精密な寸法を保つためには、加工機器の性能を常に最良の状態に保つことも欠かせません。これらにより、A2017アルミ合金の持つポテンシャルを引き出し、高品質な製品製造に繋がるわけです。以上の点からも、A2017アルミ合金の加工要点を把握することは、業界で競争力を持続させるためにも不可欠です。

5. A2017 機械加工と他合金の比較

A2017アルミ合金は、その優れた機械加工性により、幅広い産業で利用されています。特に、高強度と良好な切削性を両立しているため、精密部品の製造において重要な材料です。A2017は、加工時の熱や圧力にも強く、安定した加工が可能であることが多くの業界から評価されています。例えば、航空宇宙産業や自動車業界では、耐久性や軽量性が求められる部品にこの合金が選ばれています。他のアルミ合金と比較しても、A2017は加工後の寸法安定性に優れ、工具の摩耗も少ないことから、コスト効率の良い生産が可能になります。結論として、A2017アルミ合金はその優れた特性から、精密加工が必要な産業において重宝される材料であり、今後もその需要は高まることが予想されます。

6. A2017 機械加工適用業界と事例紹介

A2017アルミ合金は、その優れた加工性と高強度のバランスで、数多くの業界において重宝されています。結論からいうと、A2017の機械加工には、特有の注意点がいくつか存在します。その理由は、A2017が熱処理によって強度を増すことができる一方で、加工時の熱や応力で特性が変わりやすいからです。例えば、航空機の部品製造では、精密な寸法精度が求められるため、カット時の温度管理が重要となります。また、自動車の部品では、安全性が最優先されるため、加工後の強度検査が不可欠です。したがって、加工前の素材選定から機械設定、加工後のチェックまで、一連のプロセスで注意を払う必要があります。これらの知識と技術を駆使することで、A2017はそのポテンシャルを最大限に発揮し、業界の発展に寄与しています。

7. アルミ加工企業の選び方と注意点

「A2017アルミ合金の加工」は、その高い強度と優れた加工性で、様々な産業分野において重宝されています。この合金は特に機械加工に適しており、正確な加工が求められる航空機部品や精密機器に使用されることが多いです。しかし、A2017の適切な加工にはいくつか重要なポイントがあります。まず、切削速度や送り速度などの条件を適切に設定する必要がありますが、これは合金の特性を十分に理解していなければならないため、経験豊富な技術者が必要です。さらに、熱処理を行うことで材質を安定させ、加工精度を高めることもできますが、これもまた専門的な知識が必要となります。加工の際には、これらの点に注意し、適切な工具選びと潤滑液の使用も重要な要素です。結論として、A2017アルミ合金を加工する際は、合金の性質を熟知した上で、適切な機械設定と処理を行うことが、求められる品質を得るための鍵となります。

8. 合金加工企業の見つけ方とパートナーシップ

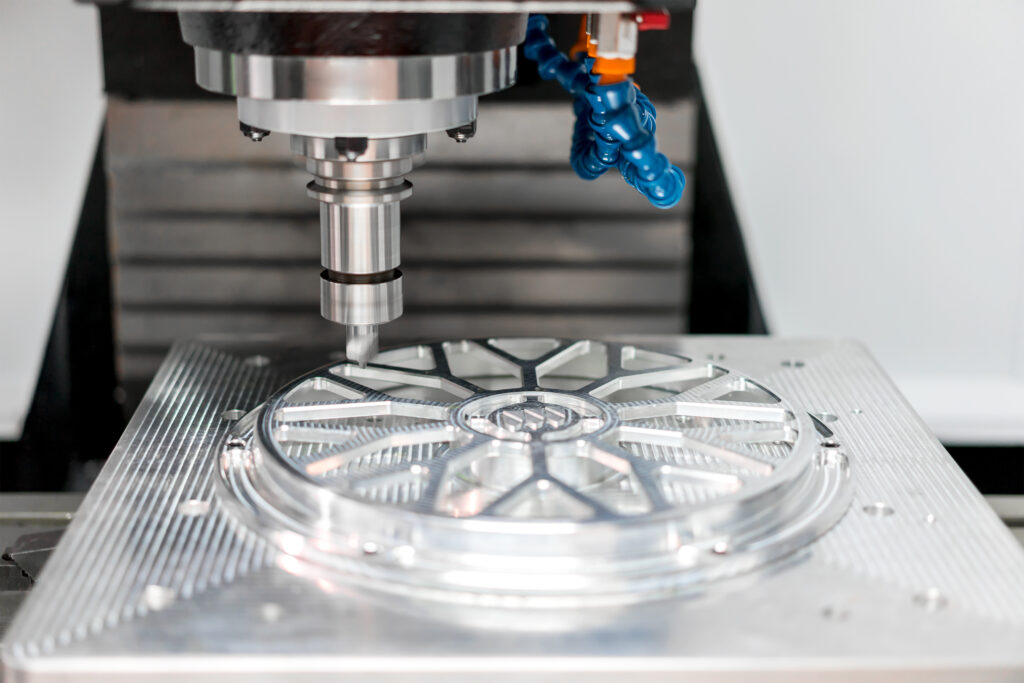

「高強度」A2017アルミ合金の加工要点は、その優れた特性を活かしつつ、適切な加工方法を用いることが重要です。A2017は、軽量かつ強度が高いことで知られ、航空機の部品や精密機器など、要求される性能が高い工業製品に広く使われています。この合金の加工には特に、精度の高い機械加工が必要とされます。例えば、CNC旋盤やマシニングセンターを使用し、微細な切削加工を行うことで、製品の品質と精度を保証することができます。また、加工時の熱による影響を最小限に抑えるための冷却技術も重要です。適切な機械加工を施すことにより、A2017の特性を最大限に引き出し、製品の性能を向上させることができます。最終的に、高品質なA2017アルミ合金製品は、業界内での競争力を高める鍵となります。

9. アルミニウム産業の現状と今後の課題

A2017アルミ合金はその優れた加工性と高強度で、航空機や自動車などの産業分野で広く使用されています。この合金を加工する際の要点としては、適切な切削速度の選択や、冷却剤の利用が重要です。例えば、加工中の摩擦熱が高くなり過ぎると材料が軟化し、精度が低下する可能性があります。そこで、合金特有の性質に合った切削速度を見極め、適切な冷却剤を使用することが求められるのです。実際の現場では、切削工具の選定も重要であり、A2017アルミ合金に最適な工具を用いることで、加工の精度を高めることができます。最終的には、これらの加工要点を押さえることで、A2017合金の機械加工におけるクオリティと効率を同時に実現することが可能となるでしょう。

10. A2017 機械加工技術の最新動向と未来予測

A2017アルミ合金はその高強度と優れた加工性で重要な工業材料とされています。A2017アルミ合金の加工にあたっては、正確な温度管理が成功の鍵です。高い加工性を持ちつつも、不適切な熱処理により材料が劣化する可能性があるため、高度な技術が求められます。例えば、飛行機の部品や自動車の部材など、精密な強度が必要な製品に使われることが多いです。これらの用途では、適切な切削条件の選定、冷却方法の工夫、緻密な速度制御が必要とされます。このような産業界での豊富なノウハウが、A2017アルミ合金の機械加工を成功に導く要因となっています。専門的な知識と経験を備えた技術者による精密な加工は、高品質な製品を作り出す土台となるのです。

まとめ

A2017アルミ合金は高い強度を持つため、その加工には専門的な知識と技術が求められます。特に、機械加工においては切削速度や刃先の材質、冷却方法などが重要な要点となります。また、材料の特性に合わせた工具や加工条件の選定が必要です。業界のノウハウを活用しながら、効率的なA2017アルミ合金の加工を行いましょう。

A2017加工用CNCマシニングセンター選びのポイント

A2017加工用CNCマシニングセンターを選ぶ際のポイントを知っていますか?機械加工においてA2017は重要な素材であり、高精度な加工が求められます。本記事では、A2017加工用CNCマシニングセンターの選び方に焦点を当て、どのような点に注意すべきかを解説します。A2017を使った機械加工のプロセスを理解し、最適なマシニングセンターを選ぶためのヒントを得ることができます。

1. A2017 機械加工とは

A2017加工用CNCマシニングセンターの選び方は、高品質な機械加工を実現する上で極めて重要です。CNCマシニングセンターは、精密な部品製造に不可欠な機械であり、選択にあたってはいくつかのポイントを考慮する必要があります。例えば、加工する素材の種類や形状、加工精度、生産効率、機械の操作性、アフターサービスの充実度などが挙げられます。特にA2017というアルミニウム合金は、その加工性や耐疲労性が求められるため、それに適したCNCマシニングセンターを選ぶことが重要です。日本においては、高度な技術を駆使したCNCマシニングセンターが多く存在し、これらの機械を用いて精度の高い製品を製造することが可能です。適切なマシニングセンター選びは、製造業における競争力を高めるためにも欠かせない要素です。

2. CNCマシニングセンターとNC工作機械の基本的な違い

CNCマシニングセンターを選ぶ際、基本的な違いを理解することが非常に重要です。CNCマシニングセンターは、自動で複雑な加工を実現する設備であり、NC工作機械とは、そのプログラムの違いにより加工の精度や効率が大きく変わります。例えば、CNCマシニングセンターは複数の工具を自動で交換する機能を持ち、一つの設定で多様な加工を一度に行うことができるため、小ロット多品種の生産に適しています。対して、NC工作機械は工具交換が手動もしくは半自動であり、大量生産に向いています。このように、製品の加工ニーズに合わせた設備選びが、効率的な生産とコスト削減に繋がります。CNCマシニングセンターはその高い柔軟性と効率性から、機械加工の現場で重宝されているのです。

3. NCプログラミングの基礎

A2017加工用CNCマシニングセンターを選ぶ際の重要なポイントは、機械の精度と加工能力、操作性、サポート体制です。高精度加工を要求される製品の製造には、機械の精度が最も重視されます。例えば、航空宇宙産業や医療機器の部品など、極めて緻密な加工が必要な場合、わずかな誤差も許されないため、A2017加工用のCNCマシニングセンターでは、精度の高さが求められます。加工能力については、対象となる素材の硬度や、生産量、加工の複雑さなどに応じて選定するべきです。また、操作性の良い機械は作業効率を大幅に向上させます。最後に、購入後のアフターサービスや技術サポートも重要であり、故障時の迅速な対応やメンテナンスサポートが整っているかどうかも確認する必要があります。これらのポイントを踏まえ、適切なCNCマシニングセンターを選択することが、効率的かつ高品質な加工を実現するための鍵となるでしょう。

4. マシニングセンターとNC旋盤の比較

適切なA2017加工用CNCマシニングセンターの選定は、効率的かつ高品質な機械加工を実現する上で重要です。この選択において最も考慮すべき点は、加工する製品の形状や加工精度にマシニングセンターが適合しているかどうかです。たとえば、大量生産には自動化機能が高度に備わったマシニングセンターが適していますが、複雑な形状の加工には多軸制御が可能な機種が望ましいでしょう。また、耐久性やメンテナンス性も選定の際の重要な要素であり、長期にわたるコストパフォーマンスを考慮する必要があります。加えて、最新技術への対応力やアフターサービスの充実度も重視すべき点です。最終的に、これらの要素を総合的に考慮し、継続的に安定した加工が行えるマシニングセンターを選定することが、製品の品質向上と生産効率の向上の両方を実現する鍵となります。

5. NCとCOMPUTERによる省力化システムの理解

NC(数値制御)技術とCOMPUTER(コンピュータ)を活用した省力化システムは、近年、工業分野で注目されています。これらのシステムは、機械加工の精度向上や生産効率の飛躍的な増進を可能にします。たとえば、A2017加工用CNCマシニングセンターは、その代表的な機器の一つです。このマシニングセンターは、複雑な形状の加工が可能であり、かつ高速・高精度な仕上がりを約束します。また、繰り返し作業の精度を保ちながら、従来の手作業では考えられないほどの作業時間の短縮を可能にします。さらに、プログラミングによる自動操作が可能なため、人手によるミスを減らし、一貫生産にも大きく寄与します。このように、A2017加工用CNCマシニングセンターを選ぶことは、機械加工の効率化と品質向上の大きな鍵となります。結論として、CNCマシニングセンターの導入は、生産性の向上、品質の均一化、コストの削減に大きく寄与し、製造業における競争力を高めるためには欠かせない要素です。

6. 複合加工機の進化と生産技術の複雑化

A2017加工用CNCマシニングセンターを選ぶ際には、いくつかのポイントを押さえることが重要です。まず、機械加工の精度が要求される製品製造には、高い精度と加工能力を誇るマシニングセンターを選定する必要があります。特に、複雑な形状や細かい部品加工を行う場合、高性能なCNCマシニングセンターは生産効率を飛躍的に向上させることができます。例として、航空宇宙産業や自動車産業では、極めて厳しい寸法公差を遵守する必要があり、これには精密な加工が可能なA2017シリーズのような設備が求められます。また、機械の操作性や保守性も重要視され、操作ミスを減らし、長期間にわたって安定した加工を実現するためには、使いやすさと信頼性の高い機械を選ぶことが肝心です。最終的に、これらのポイントを踏まえた上で、実際の加工ニーズに合ったCNCマシニングセンターの選択が、品質の高い製品製造に繋がります。

7. A2017加工用CNCマシニングセンターの選び方

A2017加工用CNCマシニングセンターの選び方は、精密な機械加工において非常に重要です。まず、製品の精度や加工速度を考慮して選ぶ必要があります。例えば、A2017アルミニウム合金は、その優れた機械的性質から航空宇宙や自動車業界で広く使用されており、精度が要求されるため、高精度加工が可能なCNCマシニングセンターを選ぶことが肝心です。加えて、操作性や保守のしやすさ、さらにはコストパフォーマンスも重要な選択基準です。実際、耐久性があり、長期にわたって安定した精度を維持する機種を選ぶことは、長期的な生産性を考える上で不可欠です。最終的に、これらのポイントを踏まえ、総合的にバランスの取れたCNCマシニングセンターを選ぶことで、A2017のような材料の加工に最適な結果を得ることができます。

8. A2017 機械加工におけるトラブルシューティングとメンテナンス

A2017加工用CNCマシニングセンターを選ぶ際のポイントは、正確な加工能力と長期的な安定稼働です。なぜならば、高い加工精度は製品品質を決定づけ、また安定した稼働は生産効率に直結するからです。例えば、複雑な形状をもつ航空機の部品や精密な金型を作る際にA2017対応のマシンはその精度の高さで選ばれます。また、マシンの耐久性やアフターサービスの充実度も重要な選定基準となります。長時間の運転に耐える堅牢さや、定期的なメンテナンスサポートが受けられるかどうかも確認が必要です。結論として、A2017加工用CNCマシニングセンターを選ぶ際は、加工精度と安定稼働能力、サポート体制を総合的に見極めることが肝心です。これにより、長期にわたる投資効果を最大化させることが可能となります。

9. A2017 機械加工の未来展望

A2017加工用CNCマシニングセンター選びの最適なポイントを理解することは、高品質な機械加工を実現する上で重要です。まず、精密な加工を可能にする高い加工精度を有する機種の選定が不可欠です。また、複雑な形状や細部までの加工が求められる場合には、5軸制御が可能な機種を選ぶことが望ましいでしょう。さらに、生産効率を高めるためには、高速加工や自動工具交換システムを搭載したマシニングセンターを選ぶこともポイントです。実際の事例として、自動車産業や航空産業では、これらの機能を備えた高性能CNCマシニングセンターが活躍しており、高い生産性と精度を実現しています。これらのポイントを踏まえ、自社の製品要件や生産量に合ったCNCマシニングセンターを選ぶことで、機械加工の分野での競争力を高めることができるでしょう。

まとめ

A2017材料は高強度で加工性が良い特徴を持っています。A2017加工用CNCマシニングセンターを選ぶ際には、高速・高精度の加工が可能な機械を選ぶことが重要です。さらに、自動ツールチェンジャーや高速移動機能など、効率的な加工ができる機能を搭載したマシニングセンターを選ぶことで生産性が向上します。また、加工精度や耐久性にも優れた工作機械メーカーの製品を選ぶことが大切です。

【A2017機械加工入門】基本から学ぶアルミニウム合金の加工法

こんにちは。アルミニウム合金の加工法を学びたいと思っていませんか?この記事では、A2017機械加工入門と題して、アルミニウム合金A2017の基本的な加工方法から学んでいきます。機械加工に興味がある方や初心者の方々にとって、この記事が加工法を理解し、スキルを磨く手助けとなることでしょう。さあ、基本から学んで、A2017の機械加工について深く掘り下げていきましょう。

1. A2017機械加工とは?

A2017機械加工は、工業分野で広く採用されるアルミニウム合金の加工法です。この加工法が工業界内で注目される所以は、A2017合金が軽量でありながら優れた強度と加工性を持つからです。例えば、航空機の部品や自動車の部材など、耐久性と軽量化が求められる製品に多用されます。特にA2017は、その成形や部品の精密な加工に適した特性を持ち、加工技術が進歀することで、より高度な製品作成へと寄与しています。これにより、製作時間の短縮やコストの削減が可能となり、製品の品質向上にも繋がるのです。結論として、A2017機械加工はその利点を活かし、今後も多岐にわたる産業で重要な役割を担う技術となるでしょう。

2. A2017機械加工の基本特性

A2017合金は、アルミニウムの軽さと耐食性を活かした加工が可能な素材です。特に機械加工においては、その加工しやすさから多くの工業分野で利用されています。A2017合金の加工法には、フライス加工や旋盤加工といった基本的なものから、切削や研磨といった精密加工まで様々あります。例えば、フライス加工ではアルミニウムの軽さを生かして高速での削りが可能となり、効率的な形状作りを実現します。また、耐食性が高いため、加工後の製品は長期にわたってその品質を維持することが可能です。このようにA2017合金は加工性に優れ、幅広い工業製品の部品として使われており、工業界において重宝されているのです。加工技術の向上と共に、A2017合金の用途はさらに広がることでしょう。

3. A2017機械加工の応用と利点

A2017合金は一般的なアルミニウム合金の中でも機械加工に適しており、その加工のしやすさから多くの産業で利用されています。この合金は、比較的低い強度ながらも良好な加工性を持ち、複雑な形状の部品作成にも適しているためです。例えば、自動車の部品や航空機のフレームなど、精密さが求められる製品に多く採用されています。また、A2017合金は耐食性にも優れているため、外部環境が厳しい場所で使用される製品にも適しています。このように多様な利点を持つA2017は、機械加工の分野において今後も重要な役割を果たし続けるでしょう。

4. A2017機械加工のための材料選定

A2017機械加工入門では、アルミニウム合金の中で特に加工性が良いとされるA2017に着目します。なぜなら、A2017は優れた強度と軽さを併せ持っており、自動車や航空機の部品など幅広い用途に利用されるからです。例えば、自動車の部品では、重量削減が求められる中でA2017の使用はその強度を維持しつつ重量を減らすことに貢献します。また、腐食への抵抗力も比較的高く、加工後の耐久性も期待できるため、長期にわたって製品の品質を維持することが可能です。このような特性から、A2017は機械加工においても非常に扱いやすい材料と言えるでしょう。総じて、A2017はその加工性の良さから、幅広い産業での利用が見込まれ、加工技術の基本を学ぶ上で押さえておくべきポイントの一つです。

5. A2017機械加工の工程と技術

アルミニウム合金A2017は、その優れた加工性と経済性から、機械加工の分野で広く利用されています。この合金は高い強度を持ちながらも加工しやすい特性をもつため、様々な産業で部品の製造に用いられているのです。具体的な加工方法としては、旋削、フライス加工、穴あけなどが挙げられます。例えば、旋削では、A2017を高速回転させながら切削工具で削り、必要な形状に仕上げます。フライス加工では、複雑な形状も可能で、一度に多くの部品を効率よく製造できる利点があります。しかしながら、適切な切削速度や工具の選定が重要となるため、事前の知識と計画が必須です。加工法を理解し、適切に適用することにより、A2017の持つ可能性を最大限に引き出すことができます。加工の基本を押さえ、技術を磨くことが、高品質な部品製造への第一歩となるでしょう。

6. A2017機械加工の強度と耐熱性

A2017機械加工入門では、アルミニウム合金の基本的な加工法を理解することが重要です。なぜなら、A2017合金はその優れた強度と耐熱性により、広範囲に渡る産業で利用されているからです。具体的には、航空機の部品から自動車の部品、さらには精密機械のコンポーネントに至るまで、その使用例は多岐にわたります。A2017合金は比較的加工しやすい材料でありながら、耐食性や機械的特性が良好であるため、機械加工の入門材料としても適しています。この合金を用いた加工法の基本を学ぶことで、品質の高い製品を効率的に生産することが可能となります。結論として、A2017合金はその万能性と加工の容易さから、機械加工の世界において重要な地位を占めており、その基本を学ぶことが極めて重要です。

7. A2017機械加工における耐食性

A2017機械加工の基本を学びたいと考える方にとって、アルミニウム合金の加工法は非常に重要です。A2017合金は、優れた加工性と経済性を兼ね備えているため、機械加工入門に最適です。この合金は、比較的低い硬さと良好な切削性を持っているため、工具の摩耗を抑制しながら加工が可能となります。例えば、エンドミルやドリルなどを使用した精密な部品作成が行われています。更に、A2017は耐食性も低下させずに、熱処理によって強度を増加させることができるため、自動車や航空機の部品としても広く利用されています。結論として、A2017機械加工は加工性・経済性・応用範囲の広さから、基本を学ぶには非常に適した材料と言えるでしょう。

8. A2017機械加工の熱処理とその効果

A2017機械加工の熱処理は、製品の品質向上に不可欠な工程です。この処理により、アルミニウム合金の強度と耐食性が向上し、機械加工後の精度も保たれます。たとえば、A2017合金を熱処理すると、硬さが増し、ねじれや曲がりに対する抵抗力も強くなるのです。これは、緻密な部品製造において、特に重要な特性であります。また、熱処理には「焼入れ」と「焼戻し」の2つの工程があり、それぞれが合金の微細構造に変化を与え、所望の機械的特性を引き出します。このように、A2017機械加工において熱処理は欠かせない技術であり、高品質な製品を生み出すための基本中の基本と言えます。

9. A2017機械加工の最新研究動向

A2017のアルミニウム合金は、その優れた加工性から幅広い産業で利用されています。この合金の加工には、特定の技術が必要ですが、基本を押さえることで初心者でも取り組むことができます。例えば、高速度での切削が可能なことはA2017の特徴の一つであり、製品の精度を保ちつつ効率的に加工を行うことができます。また、適切な工具の選定や切削液の使用は、加工品質を高める要素として重視されています。特にA2017は硬度が高くないため、加工時のバリが少ない傾向にあり、これも初心者にとって扱いやすい理由の一つです。これらの理由から、A2017合金の加工は、機械加工の入門に最適であり、基本的な技術を学ぶことで、幅広いアプリケーションへの応用が可能です。

10. A2017機械加工に関するよくある質問

機械加工初心者にとって、「A2017」というアルミニウム合金の加工は基本的なスキルを習得するのに適した題材です。A2017合金は加工が容易であり、その加工性は非常に高く評価されています。加工方法には、旋削、フライス加工、穴あけなど様々なテクニックがあり、それぞれ特有のコツが求められます。たとえば、旋削加工では、適切な切削速度と送り速度の選択が重要であり、A2017の場合、切り屑が排出しやすい条件を見つけることがカギとなります。フライス加工においては、刃の選定と冷却液の使用が、仕上がりの品質を左右します。穴あけでは、鋭利なドリルビットと適切な回転数が清潔で精密な穴を実現するために必要です。初心者がこれらの基本を抑えることで、より複雑な機械加工技術へとステップアップするための礎を築くことができます。今後もA2017のような加工性の良い材料を使い、基礎から応用まで丁寧に学んでいくことが重要です。

まとめ

A2017はアルミニウム合金の一種であり、機械加工に適した素材です。この合金の特性や基本的な加工方法を学ぶことで、機械加工の入門者でも理解しやすい素材です。適切な切削条件や工具の選定、加工精度の確保などを学ぶことで効率的な加工が可能となります。

金属工具でA2017を削る!正しい工具選びと加工方法の紹介

金属加工を行う際、正しい工具の選び方と加工方法を知ることは非常に重要です。特にA2017という素材を削る場合、正しい工具選びと加工方法を知っていることが成功の鍵となります。本記事では、A2017を削るための正しい工具の選び方や効果的な加工方法について詳しく紹介していきます。金属加工に興味がある方やA2017を扱う際の参考になる情報が満載ですので、ぜひ最後までご覧ください。

1. A2017 機械加工の基本

A2017の機械加工は適切な工具選びと方法の理解が成功の鍵です。A2017はアルミニウム合金の一種で、その特性を生かすためには、刃物の材質選びが重要です。硬質のものを選ぶと、材料をスムーズに削り取ることができ、精密な加工が可能になります。たとえば、超硬合金やダイヤモンドコーティングされた工具は、A2017を削る際に優れた性能を発揮します。また、適正な切削速度と給油を実施することで、工具の摩耗を防ぎながら、高品質な仕上がりを実現できます。A2017の加工にあたり、これらのポイントを押さえることで、長期にわたり安定した加工作業を行うことができるため、正しい工具選びと加工方法を理解することが非常に重要です。

2. 金属加工技術の基礎

金属加工の世界では、A2017というアルミニウム合金がよく使われます。正しい工具選びと加工方法を理解することが重要です。A2017は軽量でありながら強度が高いため、航空機や自動車など幅広い分野で利用されています。しかし、その特性を生かすためには、削りやすい材質であるA2017専用の工具選びが必須です。例えば、切削速度が速い超硬エンドミルは、精密な加工に適しています。さらに、A2017の熱伝導率が高いことを考慮して、冷却液を使うことで加工時の熱損傷を防ぐことが出来ます。このように適切な工具と方法を選ぶことにより、A2017の加工は効率的かつ正確に行われます。結論として、A2017の加工には、その材質に合った専用の工具の選択と、適切な加工方法が不可欠です。

3. 建設現場でのA2017の応用

A2017は、軽量かつ耐食性に優れたアルミニウム合金であり、その特性から建設現場での使用が推奨されます。正しい工具選びと加工方法を理解することは重要です。例えば、アルミ専用の切削工具を使用することで、工具の摩耗を抑え、精度の高い加工が可能になります。また、冷却液を適切に使用することで、A2017の切削時の発熱を抑えることができます。さらに、低速かつ一定の速度で削ることにより、加工面の仕上がりを良くすることが出来ます。これらの方法により、建設現場でのA2017の加工が適切に行われ、耐久性のある構造物の製作に貢献することができます。加工方法の選定を正しく行うことで、材料の特性を最大限に活かし、建設現場での効率的な作業が実現するのです。

4. A2017 機械加工における切削工具の選定

A2017の機械加工では、適切な切削工具の選択が重要です。A2017はアルミ合金の一種で、軽量かつ加工性に優れる一方で、柔らかく傷つきやすい特性をもっています。そのため、鋭い刃先を持つ非鉄金属用の工具を選ぶことが、加工精度を高める鍵となります。例えば、超硬材料を使ったエンドミルや、ダイヤモンドコーティングの工具は、A2017のような材料の削り出しに最適です。これらは、精密な加工が求められる電子部品や自動車部品の製造において、その真価を発揮します。適切な工具を選ぶことで、仕上がりの品質を大幅に改善し、無駄な材料の消費を減らすことができます。結論として、A2017のような特殊な材質を扱う場合には、材質に適した専用工具を選び、正確な加工方法を用いることが不可欠です。

5. 機械部品の品質保証と検査

金属工具でA2017を削る際には、適切な工具選びと加工方法が重要です。A2017はアルミニウム合金の一種で、その加工性に優れた特性から多くの機械部品に利用されています。しかし、不適切な工具や方法で加工を行うと、材質を損ない、製品の品質を下げることに繋がります。具体的な例として、カッターの選定では、A2017の軟らかさに合わせた刃の材質や形状を選ぶことが肝心です。また、加工速度や切削液の使用も、精度良く仕上げるために調整する必要があります。最適な工具と方法を選択することで、A2017の加工は非常に効率的かつ高品質な結果を得ることができます。それにより、耐久性や信頼性の高い機械部品の製造に貢献することになるのです。

6. A2017と他材料との比較

A2017の加工には適切な金属工具が必要です。A2017はアルミニウム合金の一種であり、比較的加工しやすい素材ですが、その特性を理解し正しい工具を選ぶことが重要です。例えば、A2017は柔軟性がありながらも強度が高いため、金属工具は刃の摩耗に強く精度の高いものを選ぶ必要があります。具体的には、超硬質の切削工具やダイヤモンドコーティングされた工具が効果的です。さらに、適正な切削速度や送り速度を選ぶことも精密な加工を行う上で欠かせません。これらの条件を満たした工具を使用することで、A2017は優れた仕上がりを見せ、幅広い産業での需要に応えることができるのです。最適な工具選びと加工方法を身につけることは、A2017の可能性を最大限に引き出す鍵となるでしょう。

7. A2017の加工課題と解決策

A2017はアルミ合金の一種で、良好な機械加工性を持っていますが、適切な工具選びと加工方法が重要です。金属工具でA2017を削る際には、アルミニウム用に特化した刃物を選択することが肝心です。たとえば、高速度鋼(HSS)や超硬合金がおすすめされます。これらの材質は、A2017のような非鉄金属加工において優れた耐磨耗性と耐熱性を発揮します。また、切削速度や送り速度は、材質や工具の種類に応じて適切に調整する必要があります。具体的には、粗加工よりも仕上げ加工の方が速度を落とし、微細な仕上がりに寄与します。冷却液の使用も、熱による変形や刃先の損傷を防ぐ上で有効です。最適な工具と方法を選ぶことで、A2017の加工精度を高めることができ、製品の品質向上に直結します。

8. A2017 機械加工の安全管理

A2017の機械加工において最も重要なのは、適切な金属工具の選択と加工方法の理解です。A2017は、アルミニウム合金の一種であり、その特性を活かした加工が求められます。例えば、切削速度や刃の形状を適切に選ぶことで、工具の摩耗を防ぎながら、精密な加工を行うことができます。また、冷却液を利用することによって、加工中の金属の熱負荷を下げ、仕上がりの品質を高めることができます。このように正しい工具と方法を選ぶことで、A2017はその機能を最大限に引き出しながら加工することが可能になります。結局のところ、金属工具でA2017を削る際には、材料の特性を踏まえた上で、適切な工具選びと加工方法が必須となるのです。

9. A2017 機械加工の未来と革新

A2017はアルミニウム合金の一種で、その加工性の良さから幅広い産業で利用されています。正しい工具を選び、適切な加工方法を用いることで、A2017の潜在能力を最大限に引き出すことが可能です。例えば、A2017を使用した部品は航空機や自動車などの分野で求められており、こうした部品の精度は安全に直結する重要な要素です。そのためには、硬度や切削抵抗が異なるA2017を削る際には、専用の切削工具や加工条件を見極めることが欠かせません。適切な工具を選択し、冷却液の使用や送り速度の調整などを行うことで、正確で効率的な加工が実現します。まとめると、A2017の機械加工には専門知識と適切な加工技術が要求されるため、それらを理解し適用することで製品の品質を飛躍的に向上させることができるのです。

まとめ

金属加工においてA2017は高強度で耐食性に優れたアルミニウム合金です。この素材を効果的に加工するためには、適切な金属工具の選択と正しい加工方法が重要です。A2017を削る際には適切な刃物の素材や形状を選ぶことで効率的な加工が可能となります。適切な冷却や潤滑も加工品質を向上させるために重要です。

工業用A6063アルミニウムの加工性能とおすすめ加工方法

工業用アルミニウムA6063は、その優れた加工性能と軽量さから幅広い産業で利用されています。本記事では、A6063アルミニウムの加工性能やおすすめの加工方法について詳しく解説します。機械加工において重要なポイントや注意すべき点についても触れながら、A6063アルミニウムを効率的に加工するためのノウハウをご紹介します。A6063アルミニウムを使用した製品の製造や加工に携わる方々にとって、必見の情報が満載です。

1. A6063 機械加工の序論

工業用A6063アルミニウムは優れた加工性能を持つため、多くの工業分野で採用されています。この合金は特に機械加工に適しており、その理由は、良好な強度と耐食性を持ちながらも比較的軟らかく、加工しやすい特性があるからです。具体的には、切削加工や穴あけなどの機械加工がスムーズに行えるため、精密部品の製造などに最適です。おすすめの加工方法としては、CNC(Computer Numerical Control)加工が挙げられます。この方法は、プログラムによって自動で機械を動かし、高精度な加工が可能であり、複雑な形状でも一貫した品質で製品を生産できます。結論として、A6063アルミニウムはその加工のしやすさから、機械加工において高いパフォーマンスを発揮する材料であり、CNC加工によってその特性を最大限に活かすことができます。

2. アルミニウム合金の熱間押出し性能

A6063アルミニウム合金はその加工性能の高さから、多くの産業で利用されています。この合金の加工性能の高さは、比較的低い熱で容易に加工が可能なためであり、製品の形状に応じた機械加工が行える点にあります。例えば、A6063は自動車のアルミ部品や建築用の枠材など、精密さを要する部品製造に適しています。さらに、この合金は表面処理がしやすいため、アルマイト処理などの仕上げにも優れた特性を持ちます。このようにA6063アルミニウム合金は、加工性能が高く、多様な加工方法に対応できるため、幅広いアプリケーションでの使用がおすすめです。熱間押出しによって、製品の形状を自由自在に構成することができるため、デザイン性に優れた製品作りにも貢献します。

3. 自動車用ボルト向けA6063アルミニウム合金線

工業用A6063アルミニウム合金は加工性能に優れており、特に自動車用ボルトに適した材料です。この合金は、押し出しや鍛造が容易であり、複雑な形状に加工する際のコストを抑えることが可能です。例えば、軽量化が進む自動車業界では、A6063のような強度と耐蝕性に優れたアルミニウム合金の利用が重要視されています。さらに、A6063は優れた表面処理性能を持ち、アルマイト処理を施すことで耐久性を高めることができます。そのため、自動車用ボルトなどの小型部品の製造において、機械加工後のアルマイト処理という工程が推奨されます。結論として、A6063アルミニウム合金はその加工性と経済性から、自動車部品の製造に最適な材料であり、特に機械加工とアルマイト処理の組み合わせにより、その長所を最大限に活用することができます。

4. A6063を含む主要アルミニウム合金の比較

4-1. A1070の化学成分と機械的性質

A6063アルミニウム合金は、その優れた加工性能のために多くの工業分野で利用されています。この合金は機械加工に適しており、高い耐食性や溶接性を持つことから、自動車や建築物の部材としても採用されます。例えば、自動車のフレームや建築の窓枠として一般的に使用されるA6063は、その成分の均一性により均等な加工が可能とされます。また、軽量でありながら強度を維持するため、燃費効率の向上に寄与する自動車部品の製作にも適しています。一方で、おすすめの加工方法としては、CNC(コンピュータ数値制御)旋盤を使用した精密加工が挙げられます。これにより、複雑な形状でも高精度での製造が期待でき、効率的な大量生産にも寄与します。総じてA6063アルミニウムは、その加工性能と用途の広さから、幅広い産業において重宝される素材であると言えるでしょう。

4-2. A3003の化学成分と機械的性質

A6063アルミニウムはその優れた加工性能から、工業用途に広く推奨される材料です。この合金は、形状やサイズが異なるさまざまな部品に加工することが可能で、特に機械加工での実績があります。A6063は、その成分による良好な延性および加工硬化性を持つため、高い精密度を要求される部品製造に適しています。例えば、自動車の部品や建築用のフレーム材料など、耐食性や強度が求められる用途に利用されます。具体的な加工方法としては、CNC旋盤加工やフライス加工が挙げられるでしょう。これらの方法は、A6063のようなアルミ合金の精密な形状加工に最適で、製品の品質を確保する上で重要な役割を果たします。結論として、A6063アルミニウムの加工性能の高さと適切な加工方法の選択は、産業における幅広い応用と効率的な製造プロセスを実現します。

4-3. A6005Cの化学成分と機械的性質

工業用A6063アルミニウムは、その優れた加工性能により多くの業界で愛用されています。これは中強度で、溶接性と耐蝕性に優れた特性を持つため、特に建築物や自動車の部品など、幅広い用途に対応可能です。例として、A6063アルミニウムはアルミサッシ枠材や自動車の一部の内装材などに使われています。さて、おすすめの加工方法としては、機械加工が挙げられます。これはA6063の材質が比較的柔らかく、切削や研削の工程が容易であることから、高い精度での加工が可能になるからです。また、A6063は熱処理による強化も効果的であり、これによりさらなる強度や耐久性が求められる製品にも対応できます。最後に、このアルミニウム合金はコストパフォーマンスも優れているため、経済的にも魅力的な選択肢と言えるでしょう。

4-4. A6061の化学成分と機械的性質

A6063アルミニウムは、その卓越した加工性能により幅広い工業用途で推奨される材料です。主な理由は、A6063の優れた可塑性と耐腐食性にあります。このアルミニウム合金は機械加工に最適で、複雑な形状や精密な部品にも対応可能です。例えば、熱処理やアルマイト処理によって、さらに硬度を増すことができ、高い耐久性を備えた製品に仕上げることができます。また、A6063は押し出し加工によるプロフィールやフレーム作成に特に適しており、建築資材や自動車部品などへの応用が見られます。このような特性から、A6063は精密な製品の製造において非常に推奨される材料であり、加工性の良さは工業用途における重要な利点となっています。

4-5. A6063の化学成分と機械的性質

工業用A6063アルミニウム合金は、その優れた加工性能により多くの製造業者から推奨されています。なぜなら、A6063は加熱することで硬さを調整でき、様々な形状に加工しやすいためです。例えば、押し出しや曲げ加工に適しており、自動車のフレームや建築資材など、幅広い用途に使用されています。また、A6063は優れた表面処理が可能であり、アルマイト処理を施すことで耐食性を高めることができます。この特性から、条件の厳しい環境下でも使用できる製品を製造する際に推奨される材料です。最適な機械加工方法を選択することで、A6063合金は高い生産効率とコストパフォーマンスを実現します。結論として、A6063アルミニウム合金の加工性能は、多様な製品を効率的に、かつ高品質に生産するために不可欠な要素であると言えるでしょう。

5. アルミ押出材の基本情報

A6063アルミニウムは、優れた機械加工性を持つことで知られており、多様な産業分野で利用されています。このアルミニウム合金は加工が容易であり、熱処理によって強度を高めることができます。具体的には、自動車の部品や建築材料など、精度と強度が求められる製品に適しています。加工方法としては、切削やドリル加工、フライス加工が挙げられ、これらの方法で微細な寸法の調整が可能です。また、A6063アルミニウムは表面処理も施しやすいという特徴を持っており、アルマイト処理による耐食性の向上も期待できます。これらの特性から、A6063アルミニウムは加工性が良く、多目的に使用できることが再確認されます。従って、機械加工における素材としては最適な選択肢の一つと言えるでしょう。

6. A6063 アルミニウム表面処理の前処理技術

A6063 アルミニウム合金は、その優れた加工性能により、幅広い工業用途で使用されています。この合金は機械加工に適しており、高精度な部品を製造するのに最適な材料です。具体例としては、自動車の部品や建築の窓枠など、精密な寸法が求められる製品に多用されています。加工方法においても、A6063 アルミニウム合金は、旋削やフライス加工などの切削加工はもちろんのこと、押し出しや成形といった冷間加工にも優れています。これらの加工方法を選ぶ際には、材料の特性を活かした工具の選定や、適切な速度で加工を行うことが重要です。加工性能が高いため、製品の精度を保ちつつ、効率的な生産が可能となります。最終的に、A6063 アルミニウム合金は、その多様な加工方法により、産業における様々なニーズに対応することができる、非常に便利な材料であると結論づけられます。

まとめ

工業用A6063アルミニウムは耐食性や溶接性に優れ、軽量で強度もあります。機械加工に適しており、フライス加工や穴あけ加工などがよく行われます。また、錆びにくいため、屋外での使用にも適しています。加工性能は高く、アルマイト処理にも適しています。

A2017ってどう切削する?機械加工のプロが教えるテクニック

A2017という素材について、機械加工におけるテクニックを知りたいと思っていませんか?本記事では、専門家が教えるA2017の効果的な切削方法について解説しています。A2017の機械加工に興味がある方やテクニックを学びたい方にとって、必見の情報が満載です。A2017の切削に関する基本から応用まで、詳細に解説していきます。さあ、A2017の機械加工について知識を深めて、スキルを向上させましょう。

1. A2017 機械加工の基礎知識

A2017とはアルミ合金の一種で、加工性が良く機械加工に適している材料です。しかし、正しい技術を用いないと、加工中に材料が損傷する可能性があります。例えば、適切な切削速度や送り速度を選定することは、精度の高い加工に不可欠です。また、刃先の温度管理も重要で、冷却剤の使用は過熱を防ぎ、工具の寿命を延ばす助けとなります。このように、A2017の加工には特有の注意点があり、これらを理解し適用することで、材料の特性を活かした高品質の加工が可能となります。最適な条件下での加工は、材料の耐久性と加工品質の両方を向上させることに繋がります。

2. A2017の特性と切削条件の最適化

A2017はアルミニウム合金の一種で、その優れた加工性から多くの工業製品の部品に使用されています。適切に切削するには、A2017の材質特性を理解し、適した切削条件を選択することが重要です。例えば、この材質は軟らかくて切削しやすいのですが、切削速度が速すぎると材料が溶着してしまい、切れ味が悪くなることがあります。ですから、加工時には比較的低めの切削速度を選ぶことが一般的です。また、適切な刃先形状の工具を選ぶことも、切削性能を最大限に引き出すためには不可欠です。最終的に、A2017のような材料を正確かつ効率的に切削するためには、これらのポイントを押さえた上で、具体的な切削条件を見極めていくことが成功の鍵になります。

3. 潤滑と冷却: A2017 機械加工の効率を上げる秘訣

A2017材料を切削する際、効率良く作業を行うためには潤滑と冷却が重要なポイントです。このアルミ合金は、優れた加工性を持ちながらも、適切な切削液を使用しないと工具の摩耗が早まり、精度も落ちてしまいます。例えば、界面活性剤を含んだ切削液を利用することで、切削部分の冷却と潤滑が同時に行え、摩耗を減らしつつスムーズな切削を実現できます。また、工具の刃先温度を適切に管理することで、A2017の特性を最大限に活かすことができ、製品の品質向上にもつながります。このように潤滑と冷却を適切に行うことは、A2017材料の機械加工において、効率と品質の向上の鍵となるのです。

4. 技術力向上: A2017 機械加工でのノウハウとコツ

A2017素材の機械加工は、その特性を理解し適切な加工方法を選択することで、効率的かつ高精度な加工が可能です。A2017はアルミニウム合金で、良好な切削性がありますが、軟らかいため切削時には工具が材料に引っかかることがあります。この問題を回避するためには、鋭い刃物を使用し、冷却液で切削部を常に冷やしながら加工することが大切です。例えば、高速度鋼や超硬合金の工具を用い、製品の寸法精度を保ちながらスムーズに切削を行う技術が求められます。また、微細なバリを避けるためには、適切な速度と送りで加工する必要があります。以上のテクニックを駆使することで、A2017素材の機械加工は成功へと導かれます。

5. A2017 機械加工における加工精度の向上策

A2017材料の機械加工では、特有の性質に合わせた工具選びや条件設定が重要です。A2017はアルミニウム合金の一種で、その軽量さや強度から自動車や航空機の部品などに用いられますが、加工時にはやわらかさと粘り気があり、切削工具への付着や刃先の摩耗などが問題になりやすいです。したがって、鋭い切れ味で付着を抑える工具を選び、低速で丁寧に加工を行うと良いでしょう。さらに、適切な潤滑を施し、熱の発生を最小限に抑えることも重要です。具体例としては、ダイヤモンドコーティングされたエンドミルなどが効果的です。加工精度を向上させるためには、これらのポイントを押さえた上で、定期的な工具の点検や交換を忘れずに行うことが大切です。このようにしてA2017材料の機械加工における精度を高めることができます。

6. 微細精密加工に適した切削工具と機器の選択

A2017はアルミ合金の一種で、その加工には特有の技術が要求されます。なぜなら、A2017は軟らかく粘りがあり、工具に負担をかけずに加工するためには専門的なテクニックが必要だからです。例えば、シャープな刃を持つエンドミルを使用することで、材料を押し潰すことなく切り込むことができ、仕上がりの精度を高めることが可能です。また、適切な送り速度と回転数の設定は、A2017の加工において欠かせないポイントです。適正な切削条件を見極めることで、精密で滑らかな加工面を実現することができます。このようにして、A2017の加工に適した方法を用いることで、より高品質な製品の製作が可能となります。

まとめ

A2017の機械加工において、適切な切削条件を選択することが重要です。適切な切削速度や刃先の設計を行うことで、高品質な加工が可能となります。また、適切な冷却・潤滑を行うことで加工効率を向上させることができます。専門家の助言を仰ぎながら、最適な切削方法を学んでいきましょう。

一流加工技師が伝授!A6063機械加工のノウハウとコツ

A6063とは、アルミニウム合金の一種であり、その特性から機械加工に適しています。本記事では、一流の加工技師が、A6063機械加工のノウハウとコツを伝授します。機械加工のプロセスや注意すべきポイント、最新の技術など、初心者から上級者まで必要な情報が満載です。加工技師の経験に基づく実践的なアドバイスを通じて、A6063機械加工におけるスキルを向上させ、より良い成果を得るためのヒントを得られるでしょう。

1. A6063機械加工入門

「A6063機械加工」と聞くと難しそうに感じるかもしれませんが、基本を押さえれば誰でも一流の加工技術を身につけることができます。まず、A6063はアルミニウム合金の一種で、その優れた加工性と耐蝕性から多くの産業で利用されています。この素材を上手に加工するコツは、適切な工具選びと切削条件の設定にあります。例えば、切削速度や送り速度、刃の数といった要素を素材の特性に合わせて調整することが重要です。具体的には、A6063は比較的柔らかいため、高速での加工が可能ですが、刃物の磨耗にも注意が必要です。経験豊富な加工技師が推奨するのは、常に刃先の状態を確認し、最適な切削油を使用することです。これらのポイントを抑えることで、加工精度が大幅に向上し、長時間の安定した加工が実現できます。結論として、A6063の加工においては材料の特性を理解し適切な設定を行うことが、高品質な製品を効率良く生産する鍵となるのです。

2. A6063の物性と加工適性

一流の加工技術者がこぞって推奨するA6063の機械加工は、その絶妙な加工適性に理由があります。A6063アルミニウム合金は、軽量でありながらも優れた強度を持つことが知られ、特に輸送機器や建築材料としての需要が高まっています。この合金は加工性が良好で、切削や曲げ加工を行う際にも精度の高い仕上がりを期待できるのです。例えば、A6063を用いて精密な部品を製作する際には、その均一な材質が高い品質の保持に寄与します。また、耐食性にも優れているため、加工後の製品は長期に渡ってその性能を維持することができるのです。加工技術のコツを把握し、適切な機械を使用することで、A6063は様々な産業で幅広く利用される素材となっています。このように、A6063機械加工の可能性は、その物性と加工適性によって大きく広がっていると言えるでしょう。

3. A6063機械加工の基本工程

A6063機械加工は、その特性を活かした加工方法により品質の高い製品を作り出すことができます。A6063は加工性が良いアルミニウム合金であり、自動車の部品や建築資材など多岐にわたる分野で使用されています。この合金を使った加工技術が重要とされる理由は、その耐食性と強度のバランスに優れているからです。具体的な例を挙げると、自動車産業では部品の軽量化が求められる中、A6063はその要求を満たす適材です。また、加工の際には正確な温度管理や精密な切削技術が必要となりますが、これらをマスターすることで高い信頼性と再現性のある部品製造が可能になります。したがって、A6063機械加工のノウハウとコツを身につけることは、品質を保ちつつ効率的な生産を実現する上で不可欠です。

4. 土木工事とA6063機械加工の関連性

土木工事において、A6063機械加工はその高い耐食性や加工性の良さから重宝されています。このアルミニウム合金は構造物の枠組みや支えとなる部材に多用され、加工技術が成果の質を大きく左右するため、一流の加工技師のノウハウが求められます。例えば、正確なカッティング技術によって、耐久性が高く精密な部品を作り出すことが可能です。また、曲げ加工の際の熱処理を適切に行うことで、材料の特性を最大限に活かすことができるのです。これらの技術は長年の経験と綿密な知識が必要とされ、質の高い土木工事には不可欠です。そのため、A6063機械加工をマスターすることは、土木工事の質を高めるための重要なステップと言えます。

5. 加工機械の選定とA6063の特性

A6063アルミニウム合金の機械加工には、特別な技術が必要です。この合金は加工性に優れており、一流の加工技師からすると加工のコツを把握することが効率良い製品作りに直結します。例えば、適切な切削速度とフィードレートを見極めることで、切削面の仕上がりが良くなります。また、使用する加工機械の選定も重要で、精度の高い機械を使えば、よりきれいで正確な製品を創出することができます。加工技師たちはこれらの知識を活用し、A6063合金を最大限に活かした製品を生産しています。まとめると、A6063の機械加工では、適切な設定と高精度な機械の選定がカギとなり、そのノウハウを身につけることが成功の秘訣です。

6. 放電加工とA6063:電極消耗比と放電回数の理解

一流の加工技師が教えるA6063の機械加工におけるノウハウとコツは、加工品質の向上に不可欠です。A6063はアルミ合金の一種で、その加工性能は極めて優れていますが、正しい技術を用いなければ材質を生かした製品は得られません。例えば、切削速度や刃の進行方向を適切に設定することで、A6063は滑らかな表面仕上げを実現できるのです。また、工具の選定においても、耐摩耗性に優れたものを選ぶことが重要です。このような一連の加工テクニックは、製品の精度を飛躍的に向上させると同時に、製造コストの削減にも寄与します。最終的には、適切な加工技術によってA6063の可能性を最大限に引き出し、市場における競争力を高めることができるのです。

7. 工業系学生のためのA6063機械加工ガイド

A6063機械加工は、精密さと効率を求められる領域であり、一流の加工技師からのアドバイスはこの分野での成功を左右します。A6063材はその優れた機械加工性から多くの工業分野で採用されていますが、正確なノウハウを実践することが重要です。例えば、適切な切削速度の選定は材料の熱変形を防ぎ、加工精度を高めるために不可欠です。また、工具の選択にも注意が必要で、A6063の性質に合致したものを使用することで、仕上がりの品質を大きく向上させることが可能です。さらに、経験豊富な技師は冷却液の選択や使用量の調整によって、摩耗を減らし長寿命な加工を実現します。これらのノウハウとコツを駆使することで、難易度の高いA6063機械加工でも、優れた結果を得ることができるのです。

8. 設計と積算:A6063加工部品のコスト管理

A6063という材質は、その優秀な機械加工性から多くの業界で使用されています。加工技師がこぞって使用する理由は、その扱いやすさと耐久性にあります。たとえば、A6063はアルミニウムの中でも特に加工が容易で、複雑な形状でも高い精度で加工することができます。さらに、耐食性にも優れているため、長期にわたる使用に耐えることができるのです。また、A6063の機械加工に当たっては、適切な工具選びや切削条件の最適化が重要です。特に、加工速度や刃の角度など細かな調整を行うことで、より綺麗で精密な仕上がりを実現します。最後に、高品質なA6063加工部品を生み出すためには、加工後の検査も欠かせません。丁寧な検査を通じて、部品の品質を徹底的に確認することで、信頼性の高い製品を提供することが可能となります。このように、A6063機械加工の成功は、適切な知識と経験によって左右されると言えるでしょう。

9-1. A6063機械加工のトラブルシューティング

A6063の機械加工は品質と精度の面で優れた結果を生み出しますが、それには熟練の技術が必要です。この素材は、その優れた機械的特性と加工性から、多くの産業で利用されています。例えば、自動車部品や建築材料などに見られます。しかし、A6063を加工する際には、注意すべきポイントがいくつかあります。特に、切削速度や送り速度、工具の選定が重要で、これらを適切に管理することで加工時の問題を避けることが可能です。経験豊富な加工技師は、これらの変数を最適化することで、精度の高い部品製造を実現しています。このように、適切なノウハウとコツを駆使することで、A6063の機械加工におけるトラブルを防ぎ、製品品質を維持することができるのです。

9-2. A6063加工時の品質向上策

A6063材の機械加工では、その品質の良否が製品の性能に直結しております。一流の加工技師が持つノウハウとコツを身につけることで、製品の品質向上が期待できます。例えば、先端の工具を使いこなす技術や、適切な切削条件の選定は、A6063材の高精度な加工に不可欠です。特に、切削速度や送り速度、工具の角度など細かいパラメータの調整が、材料の特性を活かした加工につながります。こうした技術は、長年の経験と緻密な知識が要求されるため、熟練の技術者から直接学ぶことが最も効果的であると言えるでしょう。結局のところ、A6063のような特殊材料の機械加工においては、高度な技術と専門知識が品質向上をもたらす鍵であり、一流加工技師のノウハウがその基盤となります。

10. A6063機械加工プロジェクトの成功事例

A6063合金は、その優れた機械加工性から多くの産業で利用されています。一流加工技師が伝授するA6063機械加工のノウハウとコツを学ぶことは、品質と効率の向上に不可欠です。まず、A6063の加工には専用の工具と正しい切削条件の選定が重要です。例えば、適切な切削速度と送り速度を見極めると共に、冷却液の利用で工具の寿命を延ばし、加工面の精度を保つことができます。具体的な成功事例として、自動車部品の製造において、細かい加工精度が要求される部品をA6063で製造した際、上述した方法を用いることで、製造コストの削減と品質の向上が見られました。このように、正しいノウハウを身に付けることで、A6063機械加工のポテンシャルを最大限に引き出すことが可能です。完成度の高い製品を効率良く生産するために、これらのコツをマスターすることが推奨されます。

まとめ

A6063はアルミニウム合金の一種であり、その特性を活かした効率的な機械加工が求められます。素材の硬さや粘り気を理解し、適切な切削速度や刃具を選ぶことが重要です。また、切削油や冷却液の適切な利用も加工品質に大きく影響します。最終的な仕上がりに影響する切削条件や補助材料の選定には慎重な検討が必要です。一流の加工技師による指導やトレーニングを受けることで、A6063の機械加工におけるノウハウとコツを習得することができます。

【専門家向け】A6063アルミニウム合金の最新加工技術とは?

アルミニウム合金A6063は、さまざまな産業分野で広く使用されており、その加工技術に関する最新情報を求める専門家の方々も多いのではないでしょうか。本記事では、A6063アルミニウム合金の最新の機械加工技術に焦点を当て、その特性や加工方法について具体的に解説します。A6063の特性を活かし、効率的で精密な加工を行いたいと考える専門家の皆様にとって、貴重な情報を提供することで、加工技術の向上や新たな展開につながることでしょう。

1. A6063 機械加工の概要と基本情報

A6063アルミニウム合金は、その優れた加工性と耐食性で知られ、機械加工の分野で広く用いられています。この合金は、自動車や航空機の部品など、精密な加工が求められる製品に適しています。最新の加工技術によって、A6063合金はより精細な形状に加工することが可能となり、生産効率も向上しています。特に、マイクロマシニングやレーザー加工などの技術は、A6063合金のポテンシャルを最大限に引き出し、従来の方法では難しかった複雑なデザインの実現を可能にしています。同時に、これらの新技術は、環境への影響を低減しつつ、エネルギー効率の良い加工を実現します。その結果、A6063合金の加工技術は、製品の品質向上はもちろんのこと、サステナビリティの観点からも重要な進展を遂げているのです。

2. A6063 アルミニウム合金の化学成分

A6063アルミニウム合金は、その優れた加工性と耐食性で知られており、幅広い産業で使用されています。この合金の最新加工技術には、高精度な機械加工が可能な最先端機器の導入が挙げられます。その一例として、マイクロメーター単位で精密な切削が可能なCNC(コンピュータ数値制御)マシニングセンターがあり、これにより複雑な形状や緻密なデザインを持つ部品の製造が可能になりました。また、最新の表面処理技術は、製品の耐久性を向上させると同時に、環境への影響を低減する効果も期待できます。これらの技術の進化は、A6063アルミニウム合金の用途をさらに広げ、製造業における可能性を大いに拡大しています。最新の加工技術の導入により、精度と効率の高い生産が可能となり、業界にとって大きなメリットをもたらしているのです。

3. A6063の機械的性質と強度特性

A6063アルミニウム合金は、その優れた機械的性質と強度特性により、多くの産業で広く利用されています。最近の加工技術の進歩により、A6063合金の精密な機械加工が可能となり、より幅広い用途への適用が見込めるようになりました。特に、熱処理による強度の向上や、複合材料への組み込みが注目されています。これらの加工技術は、航空機の軽量化部材や、自動車の耐衝撃部品など、安全性と効率のバランスが求められる分野で特に有効です。また、高精度なCNC(Computer Numerical Control)機械を用いた加工は、製品の品質向上と生産効率のアップに寄与しており、今後もさらなる技術革新が期待されています。このような最新の加工技術の進化は、A6063アルミニウム合金のポテンシャルを一層引き出し、その利用範囲を拡大していくことでしょう。

4. アルミ押出材の基本的な知識

A6063アルミニウム合金は、その優れた機械加工性と耐食性により、多くの工業製品に用いられています。この合金の加工技術は進化し続けており、最新の技術はより精密かつ効率的な生産を可能にしています。例えば、マイクロエマルジョン冷却技術や高速マシニング技術が挙げられます。これらの技術により、A6063合金は微細な部品の加工においても高い寸法精度を達成し、材料の硬度や熱伝導性といった特性を保ちながら加工時間の短縮が可能となっています。このように最新の加工技術を取り入れることで、生産性及び製品の品質が向上し、幅広い産業での応用が期待されています。最新の技術動向に注目し、継続的な研究開発が重要です。

5. A6063 機械加工における耐力向上策

A6063アルミニウム合金は、その優れた機械的性質と加工容易性から、幅広い産業分野で利用されています。近年、この合金の加工技術はさらに進化し、耐力を向上させる方法が注目されています。具体的には、従来の加工に加えて最適な熱処理を組み合わせることで、材料の微細構造を制御し、耐力を高めることが可能となっています。たとえば、溶体化熱処理後の急速な冷却と、その後の時効処理を適切に行うことで、A6063合金の強度が顕著に向上することが実験で確認されています。このような最新の技術は、航空機や輸送機器の部品など、高い強度が求められる製品の製造において非常に有効です。最終的には、先進の加工技術により、A6063アルミニウム合金の可能性をさらに拡大することが期待されます。

6. 中小企業経営者のための事業承継戦略

A6063アルミニウム合金は、その優れた機械加工性と耐食性で知られており、最新加工技術の開発により、より精密で効率的な生産が可能になりました。この合金は、自動車や建築物の部品など、様々な分野で利用されています。特に、最新の加工技術では、微細な切削や複雑な形状の実現が可能となり、高精度な部品製造が求められる航空宇宙産業からの需要も高まっています。例えば、高速で精密な切削を行うことができる多軸制御マシニングセンターの使用は、A6063合金のポテンシャルを最大限に引き出しています。さらに、熱処理や表面処理などの後加工技術も進化し、製品の耐久性や機能性を向上させています。こうした最新の加工技術の進歩により、A6063アルミニウム合金はより一層の可能性を秘めており、今後もその応用範囲は広がり続けるでしょう。

7. 次世代構造部材のA6063 機械加工技術

A6063アルミニウム合金は、優れた機械加工性と耐食性を兼ね備えた材料として、最新の加工技術の進展により、その利用範囲を拡大しています。この合金は特に、輸送機器や建築材料などの分野での応用が見込まれており、新たな加工技術の導入によって、より高い精度や複雑な形状の製品製造が可能になります。例えば、高速度での切削や高精度な寸法制御を実現するための工具の改良、または、効率的な熱処理によって材料の性能を向上させるなどの工夫が行われています。これにより、A6063アルミニウム合金は、その経済性および生産性の点で、既存の材料を凌駕するポテンシャルを秘めており、今後の工業分野における基盤材料としての地位を不動のものとしていくことでしょう。

8. A6063加工技術の事後評価報告

A6063アルミニウム合金の加工技術は、その優れた可塑性と耐蝕性により、高い評価を受けています。この合金は、輸送機器や建築材料などに広く利用されており、加工技術の進化は製品の品質向上に直結します。最新の加工技術では、従来よりも正確で効率的な機械加工が可能となり、特に精密な部品製造においてその効果を発揮しています。例えば、レーザーを用いた切削技術では、微細な加工が可能であり、表面の仕上げ精度も高く、加工速度も向上しています。また、コンピュータ数値制御(CNC)技術の進歩により、複雑な形状やパターンの加工が容易になり、生産性の向上に貢献しています。これらの技術の発展は、A6063アルミニウム合金の可能性をさらに広げ、様々な産業での応用範囲を拡大しています。最終的に、これらの進歩は製品の多様化とコスト削減を実現し、日本の製造業の国際競争力を強化しています。

9. 非鉄構造材料としてのA6063の位置付け

A6063アルミニウム合金は、その優れた可塑性と耐食性から、機械加工に適した材料として広く利用されています。この合金は、比較的容易に押出しや加工ができ、その結果、精密な部品製造に欠かせない存在となりました。特に、最新の加工技術により、耐久性と加工精度が以前にも増して向上しています。たとえば、マイクロマシニング技術を利用した加工は、極めて細かい部品でも高い寸法精度を実現可能にし、産業界では航空宇宙から自動車産業まで、その応用範囲を広げています。さらには、コンピュータ数値制御(CNC)技術の進化により、複雑な形状でも一貫した品質で大量生産が可能になっている点も大きな進歩です。結論として、A6063アルミニウム合金の最新加工技術は、精密かつ効率的な製造プロセスにおいて中心的役割を果たしており、様々な産業分野での発展を支えています。

まとめ

A6063アルミニウム合金は、軽量でありながらも強度があり、機械加工に適した特性を持っています。最新の加工技術では、高速切削加工によって精密な形状を実現することが可能です。また、熱処理によって強度や耐食性を向上させることができます。専門家の方々は、これらの技術を駆使してA6063アルミニウム合金を効率的に加工し、高品質な製品を生産することが求められています。

【CAD/CAM活用】A6063合金の高精度機械加工ガイド

A6063合金の高精度機械加工に興味はありますか?CAD/CAMを活用したA6063合金の機械加工に関する情報をお探しの方に、このガイドはぴったりです。A6063合金の特性やCAD/CAMを使った高精度機械加工の手順、ポイントなど、詳しく解説します。A6063合金を使用した製品の設計や製造に関わる方々にとって、貴重な情報を提供します。

1. A6063合金の基本情報: 化学組成と物理的特性

A6063合金は、アルミ合金の中でも特に機械加工に適した材料であり、CAD/CAM技術の活用によって、その精度をさらに高めることが可能です。この合金は優れた可塑性と耐蝕性を兼ね備えているため、精密な機械部品や建築用のプロファイルなど様々な用途に適しています。例えば、自動車の部品や電子機器のフレームとして利用されることが多いです。また、A6063合金は比較的加工が容易であるため、CAD/CAM技術を用いることにより、複雑な形状や緻密なデザインの実現が可能となり、高い生産性と品質の維持が期待できます。したがって、A6063合金の高精度な機械加工は、CAD/CAM技術によってその可能性が広がり、多岐にわたる産業での応用が見込まれるのです。

2. CAD/CAMシステムの概要とA6063 機械加工への応用

CAD/CAMシステムの導入は、A6063合金の高精度な機械加工において重要な役割を果たしています。この合金は特定の特性を持っており、機械加工には最適な状態で行う必要があるためです。CAD/CAMシステムを用いることで、製品のデザインから加工までの一貫したデジタル管理が可能となり、加工精度が格段に向上します。例えば、A6063合金を用いた自動車部品や建築材料の製造では、CADで精密な図面を作り、CAMでそのデザインに基づいた工具経路を生成することで、1ミクロン単位での精度を要求される加工が実現されています。これは従来の手作業では不可能なことであり、高い生産効率と品質の維持に寄与しています。したがって、A6063合金の精密加工にはCAD/CAMシステムの活用が不可欠であり、今後もその重要性は増すことでしょう。

3. A6063合金の応力と耐久性: 機械加工の影響

A6063合金は、その優れた成形性と耐蝕性から幅広い産業で利用されており、高精度機械加工によって更にその性能が引き出されます。特にCAD/CAM技術を活用することで、複雑な形状や精密な部品製造が可能となり、その重要性はますます高まっています。例えば、航空宇宙産業や自動車産業において、A6063合金の部品は高精度な加工が要求されるため、CAD/CAMを用いた加工法が不可欠です。これにより、予測不能な応力集中を避け、長期にわたる部品の耐久性を保証することができます。最適なカットパスの選定や容易なプログラム修正が、制度の高い加工を実現し、最終的に製品の信頼性を向上させることに繋がります。したがって、CAD/CAMはA6063合金の高精度機械加工において、欠かせない技術と言えるでしょう。

4. A6063 機械加工における超高速プロトタイピング技術

A6063合金は、その優れた機械的特性と耐食性から、高精度機械加工に適した素材であると言えます。CAD/CAM技術を活用することで、この合金の加工精度を一層向上させることが可能です。例えば、CADで詳細な3Dモデルを作成し、CAMを用いてこれらのモデルに基づいて機械が自動で工具パスを生成することができます。これにより、複雑な形状でも正確にかつ迅速に部品を製造することが可能になります。また、プロトタイピングにおいても、CAD/CAMシステムを用いることで、設計から試作品の製造までの時間を大幅に短縮でき、市場への対応速度を速めることができるのです。このようにしてA6063合金の機械加工は、技術の進歩とともにさらなる精度と効率を追求しています。

5. A6063合金の金属切削と超精密機械加工技術の探求

A6063合金の機械加工において、CAD/CAMソフトウェアの利用は精度向上に不可欠とされています。この合金は、その優れた機械的性質と加工性から、多岐にわたる産業で使用されています。特に高精度が求められる部品製造において、CAD/CAMは設計から製造までの一貫したデータを使用することで、加工誤差を最小限に抑えることが可能です。具体例として、航空宇宙産業におけるエンジン部品やフレームの加工では、CAD/CAMを活用することで複雑な形状のコンポーネントでも高い精度で製造することができます。加えて、プログラムのシミュレーション機能を使用すれば、実際の加工前に仮想で問題点を洗い出し、材料の無駄なく効率的な加工が実現します。結論として、A6063合金の機械加工においてCAD/CAMを活用することは、コスト削減と高品質な製品製造の両方を実現する鍵となります。

6. アルミニウム押出材の基礎再確認

A6063合金の高精度機械加工において、CAD/CAMの活用は不可欠であると結論付けることができます。A6063合金は押出材としての特性を活かし、自動車部品や建築材料など幅広く利用されています。その精密な加工を実現するために、CAD/CAMシステムの導入が重要です。具体的な例として、CAD/CAMソフトウェアを使用することで、製品設計の段階から機械加工のシミュレーションを行い、材料の無駄を減らしながら製造コストを削減することができます。また、加工プロセスの最適化により、短時間での高品質な製品製造が可能になります。このようなCAD/CAMシステムの活用により、A6063合金の機械加工はより効率的かつ高精度になることが期待され、結果として競争力を高めることに繋がります。

7. A6063 機械加工におけるインレイ技術の洞察

A6063合金は、その優れた機械加工性と耐食性により、多くの産業で利用されています。CAD/CAMを活用することで、この合金の高精度な加工が可能となり、より高品質な製品製作に貢献しています。具体的な例として、精密な部品を必要とする航空宇宙産業や自動車産業において、CAD/CAM技術が重要な役割を果たし、複雑な形状や精密な寸法の部品製作に欠かせない技術となっています。また、ミクロン単位での精密加工も可能にし、その精度は従来の手法では実現が難しかったレベルに達しています。結論として、A6063合金の高精度な機械加工はCAD/CAM技術の進歩により強化され、産業界にとって不可欠な技術の一つとなっているのです。

8. A6063 機械加工のトラブルシューティングとベストプラクティス

A6063合金は、その優れた機械加工性により広く利用されていますが、高精度な加工を要求される場面ではトラブルが発生することもあります。こうしたトラブルを未然に防ぎ、また発生した場合の対応策をしっかりと理解することが重要です。例えば、工具の選定を適切に行い、切削条件を最適化することで、加工の精度を向上させることが可能です。また、A6063合金特有の材質に合わせた冷却液の使用や、加工機械のメンテナンスも、トラブルを減らす上で非常に効果的です。これらのベストプラクティスを適用することで、A6063合金の加工における品質と生産性の向上が期待できます。実際にこれらの対策を実践することで、高精度での機械加工は決して難しい話ではないことがわかります。

9. A6063 機械加工に関するよくある質問とその回答

A6063合金は、その優れた加工性と耐食性で、精密部品や構造材等の高精度機械加工に広く利用されています。この合金を用いる際、CAD/CAMシステムの活用は、精度を大幅に向上させることができます。CAD/CAMシステムは設計から製造までの工程をデジタル化し、加工誤差を最小限に抑えることができるため、A6063合金の機械加工における品質と効率を向上させることが可能です。例えば、複雑な形状の部品や、高度な表面処理が要求される場合に、CAD/CAMは非常に正確な加工を実現します。そして、再現性の高い加工を可能にすることで、大量生産時の一貫した品質保持にも寄与します。最終的に、CAD/CAMの導入は、A6063合金の機械加工において、高品質な製品を効率よく生産するための鍵となることは明らかです。

10. A6063合金の将来的な機械加工技術と市場動向

A6063合金の高精度機械加工は、その特性を活かした製品製造において不可欠です。この合金は加工性が良く、様々な工業製品に利用されています。CAD/CAM技術を使用することで、これらの合金の加工精度を大幅に向上させることが可能です。特に航空宇宙、自動車産業の分野で需要が高く、そこで要求される精密な寸法と複雑な形状は、CAD/CAMを使用することで効率的に、かつ正確に生産することができます。例えば、航空機の部品では、軽量で強度が要求され、CAD/CAM技術はその要望を満たすことができるため、A6063合金の加工には不可欠です。この傾向は今後も続き、精度と効率を求める市場のニーズに応えられる技術として、更なる発展が期待されています。この技術の進歩により、A6063合金による製品の品質と生産性は、これからも向上していくことでしょう。

まとめ

A6063合金は耐食性、溶接性、可鍛性に優れた特性を持ち、機械加工に適しています。CAD/CAMを活用することで、高精度な加工が可能となります。適切な切削条件や工具選定、冷却方法に注意することで、A6063合金の機械加工の品質と効率を向上させることができます。高い精度が求められる部品の製造には、CAD/CAMを駆使した機械加工が必要不可欠です。