コラム column

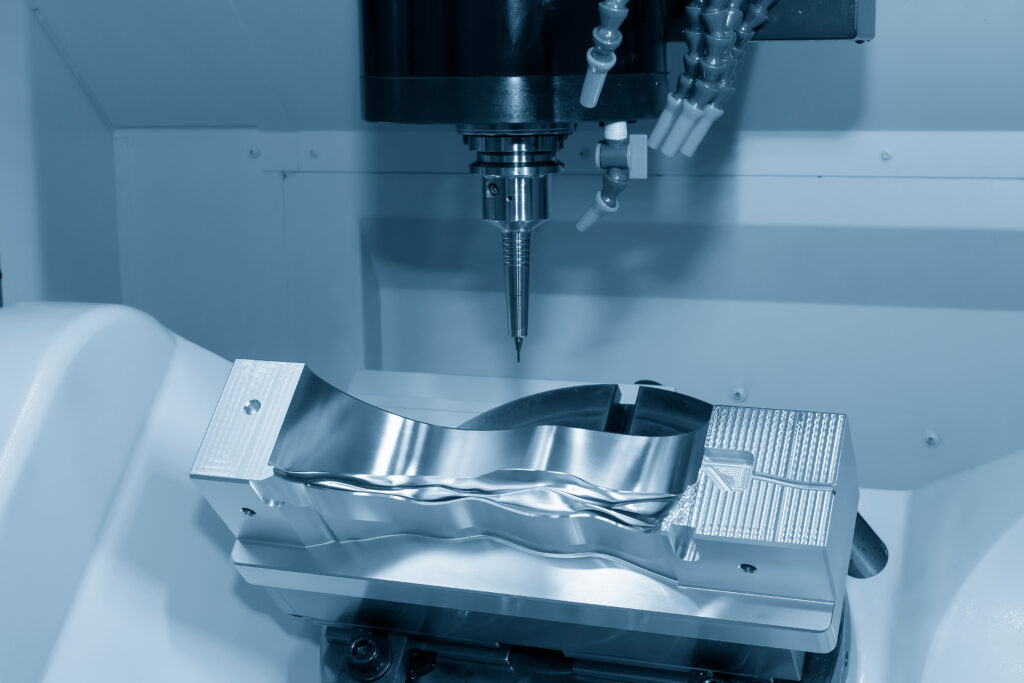

製造業者のためのフライス盤ガイド:良い点と注意点

製造業界における重要な機械の一つ、フライス盤。その使い方やポイントを知らないまま、何かを始めることは難しいかもしれません。そこで、今回は製造業者のための「フライス盤ガイド」をご紹介します。フライス盤のメリットやデメリット、注意すべき点など、具体的な情報をお伝えします。製造業に携わる方々や興味をお持ちの方にとって、これからの作業やビジネスに役立つ知識が満載です。フライス盤の世界に一歩踏み入れる前に、ぜひ今回のガイドを参考にしてみてください。

1. フライス盤入門

1-1. フライス盤とは?

フライス盤は製造業において非常に重要な役割を果たす機械であり、そのメリットとデメリットを理解することが重要です。フライス盤を使用する最大の利点は、高い精度で複雑な形状の加工が可能であることです。例えば、航空宇宙産業や自動車産業では、フライス盤を使用して部品の精密加工を行うことがよくあります。これにより、製品の品質と性能を大幅に向上させることができます。

しかし、注意点もあります。フライス盤は高価な設備であり、操作には専門的な技術が必要です。そのため、初期投資として大きなコストがかかり、運用にも高い技術力が求められます。また、フライス盤のメンテナンスには、定期的なチェックと適切な手入れが必須で、これによってさらにコストが発生します。

このように、フライス盤を導入することは製造業者にとって大きなメリットをもたらしますが、コストや技術力などの面で考慮すべき点もあります。しかし、正しく運用し、適切なメンテナンスを行うことで、そのポテンシャルを最大限に活用し、製品の品質向上と生産性の向上に寄与することが可能です。したがって、製造業者はフライス盤の導入を検討する際には、そのメリットと注意点をしっかりと理解することが重要です。

1-2. フライス盤の種類と特徴

フライス盤は、製造業において非常に重要な役割を果たします。その主な理由は、多種多様な材料を加工できる柔軟性と、高い精度で複雑な形状を作り出せる能力にあります。たとえば、日本の自動車産業や電子機器製造業では、フライス盤によって精密な部品が生産されています。フライス盤のメリットは、このように多岐にわたります。

しかし、注意点もあります。フライス盤を選ぶ際には、加工する材料の種類や加工精度、生産量など、用途に合わせた適切な機種の選定が必要です。また、操作には専門的な技術が必要であり、適切なメンテナンスが欠かせません。これらの点を考慮しないと、機械の故障や生産効率の低下につながる恐れがあります。

結論として、フライス盤は製造業において多大なメリットをもたらしますが、選択と運用には慎重な検討が求められます。適切な機種選びと、定期的なメンテナンスにより、そのポテンシャルを最大限に引き出し、製造業の発展に貢献できるでしょう。

1-3. S45Cフライス加工の基礎知識

フライス盤を活用することで、製造業者は精密な部品加工が可能になります。これは、特に日本のように高品質な製造が求められる国で非常に重要です。フライス盤のメリットには、高い精度で複雑な形状の部品を加工できる点があります。例えば、S45Cといった材料を使用した場合、フライス盤は硬度や耐久性が高い部品の製造に適しています。しかし、機械操作の難易度が高いため、操作ミスによる材料の損失や事故のリスクも考慮する必要があります。加えて、設備投資の初期費用が高額になることもデメリットとして挙げられます。これらの点を踏まえると、フライス盤を導入する際には、高い技術力を持つオペレーターの確保や、コストと効果を慎重に検討することが重要です。結論として、フライス盤は製造業において大きなメリットをもたらしますが、その利用には注意点もあります。適切な準備と知識があれば、フライス盤は製造業者にとって強力なツールとなり得ます。

2. フライス盤のメリットとデメリット

2-1. フライス盤の利点

フライス盤は製造業において欠かせない重要な設備の一つです。その最大の利点は、高い精度と多様性にあります。フライス盤を使用することで、複雑な形状や微細な部品も正確に加工することが可能になります。例えば、航空機の部品や医療機器など、非常に精密な加工が求められる製品の製造には不可欠です。しかしながら、フライス盤を選ぶ際にはいくつかの注意点があります。最も重要なのは、加工する製品に適した機種を選択することです。フライス盤には様々なタイプがあり、加工する材料や製品のサイズ、形状によって最適なものが異なります。また、操作の難易度や保守のしやすさも重要な選択基準となります。フライス盤のメリットを最大限に活かし、製品の品質向上と生産効率の向上を図るためには、これらの点を十分に検討した上で適切なフライス盤を選ぶことが重要です。

2-2. フライス盤の潜在的な課題

フライス盤は、製造業者にとって重要な工具の一つです。高精度で複雑な部品を作成できるメリットがありますが、注意すべき点も存在します。まず、フライス盤の最大の利点は、その精密さと多様性にあります。例えば、航空宇宙産業や自動車産業において、フライス盤を使用して複雑な形状の金属部品を製造しています。これらの部品は、高い精度が求められるため、フライス盤無しでは生産が難しいものです。

しかし、フライス盤を使用する際の注意点としては、高い技術と専門知識が必要であることが挙げられます。操作ミスによる製品の不良や、機械の故障が発生するリスクがあります。特に、複雑な作業を行う場合、操作者の技術レベルが製品の品質に直結するため、教育と訓練が不可欠です。加えて、フライス盤の保守管理も重要なポイントです。定期的なメンテナンスを怠ると、機械の精度が低下し、最終的には製品の品質に影響を与えかねません。

結論として、フライス盤は製造業者にとって多大なメリットをもたらしますが、その利用には適切な知識、技術、保守管理が必要です。これらをしっかりと把握し、対応することで、フライス盤は製造業における強力なツールとなり得ます。

2-3. S45Cフライス加工における特別な考慮事項

フライス盤は製造業において不可欠な機械であり、精密な部品加工に欠かせません。しかし、その使用には良い点と注意点があります。特に、S45Cなどの材料をフライス加工する際には、特別な考慮が必要です。

フライス加工の最大のメリットは、複雑な形状や非常に精密な部品を効率良く製造できる点にあります。例えば、S45C材料は強度が高く、耐磨耗性に優れているため、自動車のエンジン部品や産業機械などに広く用いられています。フライス盤を用いることで、これらの部品を高精度で加工することが可能です。

しかし、注意点として、S45Cのような硬質材料を加工する際は、切削条件(切削速度や送り速度、カッターの種類)を適切に選定しなければなりません。不適切な条件下では、工具の摩耗が激しくなったり、仕上がりの精度が低下したりする恐れがあります。また、加工中に発生する熱を適切に管理しないと、材料が損傷する可能性があります。

結論として、フライス盤は製造業における重要なツールですが、特にS45Cのような材料を加工する際には、適切な切削条件の選定と熱の管理が重要です。これによって、効率よく、高精度な部品製造を実現することができます。

3. CNCフライス盤の解説

3-1. CNCフライス盤とは?

フライス盤は、製造業において不可欠な機械の一つであり、特にCNCフライス盤はその精度と効率性から多くの製造業者にとって重要な存在です。フライス盤のメリットとしては、複雑な形状を持つ部品の精密加工が可能であることや、一度に多数の製品を加工できる高い生産性を挙げることができます。たとえば、自動車産業や航空産業においては、部品の精度が非常に重要とされており、CNCフライス盤によってこの要求を満たすことが可能になっています。

しかしながら、注意すべき点としては、初期投資の大きさや操作に要する高度な技術があります。CNCフライス盤は高価な機械であり、導入には相応のコストがかかります。また、機械を最大限に活用するためには、操作者の熟練した技術が必要となります。

結論として、CNCフライス盤は製造業者にとって多くのメリットをもたらしますが、その導入にはコストと技術の両面での考慮が必要です。適切な研修と投資計画をもって導入を進めることで、製造工程の効率化と品質の向上に大きく貢献することができるでしょう。

3-2. 主要部品とその機能

フライス盤は製造業において欠かせない機械の一つであり、精密な部品作成に大きなメリットをもたらします。しかし、その利用には注意が必要です。フライス盤の最大の利点は、複雑な形状や固い材料を加工する能力にあります。例えば、航空機の部品や自動車のエンジン部品など、高い精度が求められる製品には欠かせません。さらに、CNC(コンピュータ数値制御)技術の進化により、操作が簡単になり、より高度な加工が可能になっています。

しかし、注意点としては、フライス盤の導入と維持には高いコストがかかることが挙げられます。初期投資だけでなく、定期的なメンテナンスや修理、操作研修にも費用が必要です。また、高度な技術を要するため、熟練したオペレーターが不足している場合があります。これらのデメリットを軽減するためにも、フライス盤を導入する前には、製品の需要、加工する材料の種類、必要な精度などをよく検討し、長期的な視点でコストと利益を評価することが重要です。

結論として、フライス盤は製造業での高精度な部品作成には不可欠ですが、その導入には慎重な検討が必要です。具体的な例を挙げることで、フライス盤のポテンシャルを最大限に活かしつつ、デメリットを管理する方法を見つけることができるでしょう。

3-3. CNCフライス盤の操作とプログラミング

フライス盤は製造業者にとって欠かせない機械の一つです。その中でも、CNCフライス盤は高精度で複雑な部品加工が可能であり、製造業の生産性向上に寄与する大きなメリットがあります。しかし、その使いこなしには注意が必要です。

まず、CNCフライス盤の最大のメリットは、一度プログラムを設定すれば、同じ精度と品質で大量生産が可能になる点です。例えば、航空宇宙産業や自動車産業など、高精度な部品が求められる分野において、この能力は極めて価値が高いと言えます。

しかしながら、CNCフライス盤を最大限に活用するためには、操作者の技術レベルやプログラミングの知識が求められます。特に、複雑な形状の加工や新しい材料の使用に際しては、試行錯誤が必要となることも。このような状況では、適切な研修や技能向上のための投資が不可欠です。

結論として、CNCフライス盤は製造業者にとって大きなメリットをもたらす機械ですが、その能力を最大限に引き出すためには、操作者の継続的な教育と技術の向上が重要であることを忘れてはなりません。フライス盤の選定にあたっては、これらの点を十分考慮することが望まれます。

4. プラスチック部品のフライス加工

4-1. プラスチック加工の一般的な問題点

フライス盤は製造業で不可欠な機械の一つであり、そのメリットとデメリットを理解することは、効率的な生産に向けて大変重要です。フライス盤の最大の利点は、高い精度で複雑な形状を加工できる点にあります。例えば、航空宇宙産業や自動車産業で使用される部品の加工では、この高精度が必須とされます。また、多様な材質に適応できる汎用性もフライス盤の強みです。

しかし、デメリットも存在します。フライス盤はその精密さゆえに、高価であり、操作には高度な技術と知識が求められます。また、大規模な機械であるため、工場のスペースを多く占め、設置には十分な場所が必要となるでしょう。

結論として、フライス盤は製造業における高精度な加工を可能にする重要な機械ですが、導入にあたってはそのメリットを最大限に活用できる技術力と、デメリットを踏まえた適切な運用計画が必要になります。適切に管理すれば、製造プロセスの効率化と品質向上に大きく貢献するでしょう。

4-2. 成功するプラスチックフライス加工のコツ

フライス盤を使用する製造業者にとって、そのメリットを最大限に活かしデメリットを最小限に抑えることが成功への鍵です。フライス盤の利点は多岐にわたり、高精度な加工が可能であることや複雑な形状の部品でも加工できる柔軟性を持っています。しかし、操作には高度な技術が要求されることや、初期投資としてのコストが高い点がデメリットとして挙げられます。

たとえば、日本のある自動車部品製造業者は、フライス盤を用いて複雑な形状の部品を高精度で製造しています。このような精密さは他の加工方法では難しく、フライス盤ならではのメリットを活かしています。一方で、操作技術の習得には時間とコストがかかるため、熟練した技術者の育成が重要になります。

結論として、フライス盤は製造業者にとって強力なツールですが、そのメリットを享受するためには、技術習得への投資や適切なメンテナンスの実施が不可欠です。適切な運用を行い、デメリットを管理することで、フライス盤は製造業の生産性向上に大きく貢献するでしょう。

4-3. 良質なプラスチック加工のためのフライス盤選び

フライス盤は製造業者にとって重要な設備の一つであり、良質なプラスチック加工を実現するためには欠かせない機械です。しかし、その選択にはメリットとデメリットをしっかりと理解することが重要です。

まず、フライス盤の最大のメリットはその精度と多様性にあります。正確な寸法と形状を持つ部品を製造することが可能であり、また、異なる種類のフライス盤を使用することで幅広い材料に対応することができます。例えば、日本製のフライス盤は特に精密加工に優れており、複雑な形状のプラスチック製品の製造に適しています。

一方で、フライス盤のデメリットとしては、その高価格と運用に必要な技術的知識が挙げられます。特に高性能な機械は初期投資が大きく、また、機械を最大限に活用するためには専門的なスキルが必要となります。そのため、小規模な製造業者にとっては導入が難しい場合があります。

結論として、フライス盤は製造業者が高品質なプラスチック加工を実現するために非常に有用な機械である一方で、選択にあたってはそのメリットとデメリットを十分に検討する必要があります。適切なフライス盤を選択し、運用することで、製品の品質を大幅に向上させることが可能です。

5. 黄銅のフライス加工と効率化

5-1. 黄銅フライス加工の基本

フライス盤は、製造業において不可欠な機械の一つです。特に、精密な部品加工には欠かせません。しかし、フライス盤の利用にはメリットとデメリットがありますので、使用する際には注意が必要です。

フライス盤を使用する最大のメリットは、その高い精度と柔軟性です。フライス盤は多様な材料を加工でき、複雑な形状や細部の加工も可能にします。例えば、航空機や自動車の部品製造には、フライス盤による精密加工が不可欠です。また、小ロットから大量生産まで対応できる点も、製造業者にとって大きな利点です。

一方で、フライス盤のデメリットとしては、高い初期投資が必要であることが挙げられます。特に高性能なフライス盤は価格が高く、中小規模の製造業者にとっては重大な負担となることもあります。また、操作には専門的な技術が求められるため、十分なトレーニングが必要です。

結論として、フライス盤は製造業において多くの利点をもたらしますが、その導入と運用にはコストと専門知識が必要です。製造業者がフライス盤を最大限に活用するためには、初期投資の見込みと、操作スキルの向上に注力する必要があります。

5-2. 効率を上げるためのフライス加工テクニック

フライス盤は製造業において必須の機械であり、その利用により精度高く複雑な形状の加工が可能になります。しかし、フライス盤を効率良く使用するためには、そのメリットとデメリットを理解することが重要です。フライス盤の最大のメリットは、その汎用性にあります。さまざまな材料を、様々な角度や方向から加工できるため、複雑な部品製造に非常に適しています。たとえば、自動車のエンジン部品や航空機の部品製造など、精密な作業が求められる分野で広く利用されています。

しかし、デメリットとしては、操作に高度な技術が要求されることが挙げられます。操作ミスによる材料の損失や、機械自体の故障リスクも存在するため、操作者は適切なトレーニングを受け、十分な知識を持つ必要があります。また、初期投資としてのコストが高いことも、フライス盤を導入する際の考慮点となります。

結論として、フライス盤は製造業者にとって非常に有効なツールですが、その利用には適切な知識と技術、そしてコストの考慮が必要です。導入前には、機械の特性を十分に理解し、適切な研修を受けることが、効率的かつ安全な使用に繋がります。

5-3. 黄銅専用フライス盤の選定基準

フライス盤は製造業者にとって欠かせない機械の一つであり、その利点は多岐にわたります。しかし、適切な機械を選択するには、その特性を理解し、利用する材料や加工内容に適しているかを見極めることが重要です。特に黄銅を加工する場合、専用のフライス盤を選定する基準がいくつかあります。まず、黄銅加工に最適化された切削速度と精度を持つ機械を選ぶべきです。黄銅は軟らかい材料なので、加工時には精密な操作が可能なフライス盤が必要とされます。例えば、高精度な切削が可能なCNCフライス盤は、黄銅専用として非常に適しています。また、機械の安定性と耐久性も重要な選定基準です。しかし、価格やメンテナンスの容易さも考慮する必要があります。特定の機械が初期投資は高いものの、その精度と速度で製造コストを下げることができれば、長期的には経済的です。結論として、黄銅専用フライス盤を選ぶ際は、加工する材料の特性に合わせた切削速度と精度、機械の安定性と耐久性、そして経済性を総合的に考慮することが必要です。これにより、効率的かつ高品質な製品の製造が可能になります。

6. フライス盤選びの指南

6-1. フライス盤購入前のチェックリスト

フライス盤は、精密な切削作業を行う製造業者にとって必須の機械です。これらの機械の最大のメリットは、多様な材料を加工できる汎用性と、高い精度で複雑な形状を作り出せる能力にあります。例えば、金属、プラスチック、木材など、さまざまな材料をフライス盤で加工することができます。これにより、製造業者は製品の範囲を拡大し、顧客のニーズに応じたカスタマイズが可能になります。

しかし、注意すべき点もいくつかあります。まず、フライス盤は高価な投資であり、適切なメンテナンスが必要です。また、操作には専門的な技術が要求され、熟練したオペレーターが不可欠です。さらに、安全対策を怠ると、作業者に重大な危険を及ぼす可能性があります。

結論として、フライス盤を導入することは、製造業者にとって大きなメリットをもたらしますが、その前にはコスト、メンテナンス、オペレーターの技術水準、安全対策など、検討すべき重要な要素があります。これらの点をしっかりと考慮し、計画的にフライス盤を選択・運用することが、成功への鍵となります。

6-2. コストパフォーマンスに優れたフライス盤の選び方

フライス盤を選ぶ際、コストパフォーマンスの良さは重要なポイントです。なぜなら、高品質ながらも経済的な機械を選ぶことで、製造業者は長期にわたり効率的な生産活動を続けられるからです。具体的には、初期投資コストとメンテナンスコストの低さが鍵となります。たとえば、耐久性が高く、故障が少ないフライス盤は、時間とコストの節約につながります。また、簡単に操作でき、精密な加工が可能なモデルを選ぶことが、より良い製品の製造へと直結します。

しかし、注意すべき点もあります。安価なモデルの中には、精度が低いものや、長期使用に耐えられないものが存在するためです。これらを選んでしまうと、かえってコスト増や生産の遅延を招く可能性があります。

総括すると、フライス盤を選ぶ際は、初期投資とメンテナンスコストの低さに注目し、製品の精度や耐久性に優れたモデルを選択することが重要です。これにより、製造業者はコストパフォーマンスに優れ、長期にわたり安定した生産活動を行うことができます。適切なフライス盤の選び方を理解することで、製造業の効率化とコスト削減につながるでしょう。

6-3. アフターサービスとサポートの重要性

フライス盤を導入することは、製造業者にとって多くのメリットがありますが、注意すべき点も存在します。まず、フライス盤の最大の利点は、その高い精度と多様性にあります。精密な部品製造が可能で、複雑な形状や特殊な材質の加工も柔軟に対応できるため、様々な製品の生産に欠かせない設備です。例えば、自動車産業や航空宇宙産業では、フライス盤を使用して複雑な部品を製造しています。

しかし、フライス盤の導入には高額な初期投資が必要であり、操作やメンテナンスにも専門的な知識が求められます。特に、高度な技術を要する精密部品の加工では、操作ミスによる材料の無駄遣いや、機械の故障が生産の遅れにつながる可能性があります。

このようなリスクを軽減するためには、購入前に機械の性能やアフターサービス、サポート体制を十分に調査することが重要です。信頼できるメーカーから購入し、定期的なメンテナンスや機械操作の研修を受けることで、フライス盤のメリットを最大限に活かしつつ、リスクを管理することが可能です。

結論として、フライス盤は製造業者にとって非常に有効な設備ですが、その導入には慎重な検討が必要です。高い精度と多様性を生かすためには、初期投資や維持管理に関する注意点を理解し、適切な対策を講じることが大切です。

7. フライス盤の安全性とメンテナンス

7-1. 安全にフライス盤を使用するためのガイドライン

フライス盤は、精密な加工が可能で多様な材料に対応できることから、製造業者にとって不可欠な機械です。そのメリットは高い加工精度と柔軟性にありますが、適切な使用法を理解し、安全対策を講じなければなりません。

まず、フライス盤の良い点として、複雑な形状の部品も高精度で加工できることが挙げられます。例えば、航空機の部品や自動車のエンジン部品など、高い精度が求められる製品の製造には欠かせません。また、木材から金属、プラスチックまで、幅広い材料に対応している点も大きなメリットです。

しかし、注意点もあります。フライス盤は高速で動くため、誤った操作をすると怪我につながる危険があります。そのため、操作前には必ず安全ガイドラインを確認し、適切な保護具を着用することが重要です。さらに、定期的なメンテナンスを怠ると、機械の故障や事故の原因になり得るため、日常的なチェックが必要です。

結論として、フライス盤は製造業者にとって多くのメリットをもたらしますが、安全に関する十分な知識と注意が求められます。正しい操作と適切なメンテナンスにより、その潜在能力を最大限に引き出しましょう。

7-2. フライス盤の定期的なメンテナンスと点検

フライス盤は製造業において欠かせない機械の一つであり、その精度高い加工能力は多くの利点を生み出します。しかし、その性能を維持するためには、定期的なメンテナンスと点検が必要不可欠です。

まず、フライス盤のメリットとしては、複雑な形状や硬い素材も加工できる高い柔軟性が挙げられます。例えば、自動車産業や航空機産業では、部品の精度が非常に重要とされており、フライス盤はこれらの要求を満たすために不可欠な機械です。一方で、注意点としては、フライス盤は正確な加工を維持するためには、刃の摩耗や機械の状態を常にチェックし、必要に応じて部品を交換したり、調整を行う必要があります。

特に、日本のように高い技術力を誇る国では、フライス盤のメンテナンスは製品の品質を保つためにも極めて重要です。たとえば、経験豊富な技術者による定期的な点検は、予期せぬ機械の停止を防ぎ、生産性の低下を回避するために役立ちます。

結論として、フライス盤のメリットを存分に活かしつつ、その性能を長期にわたって維持するためには、定期的なメンテナンスと点検が不可欠であることが理解できます。これにより、製造業者は高品質な製品を効率良く生産し続けることができるのです。

7-3. 長期的なフライス盤のパフォーマンスを保つコツ

フライス盤の長期的なパフォーマンスを保つためには、適切なメンテナンスと使用が欠かせません。フライス盤は高精度な加工が可能な反面、不適切な取り扱いにより精度が低下する恐れがあります。例えば、切削工具の選定ミスや、切削条件の誤りは、機械への負荷を増大させ、精度の低下や故障の原因となります。これを防ぐためには、使用する材料や加工内容に合わせた切削工具を選定し、適切な切削速度や送り速度を設定することが重要です。

また、定期的なメンテナンスもパフォーマンス維持には不可欠です。フライス盤の清掃や潤滑はもちろん、摩耗した部品の交換や精度の検査を行うことで、高い加工精度を長期間維持することが可能になります。具体的な例として、切削液の交換やフィルターの清掃は小さな努力で大きな効果をもたらすメンテナンス作業です。

結論として、フライス盤の長期的なパフォーマンスを保つには、使用する材料や加工内容に適した切削工具の選定と正しい切削条件の設定、そして定期的なメンテナンスが欠かせません。これらを適切に行うことで、フライス盤はその高い加工能力を長期間にわたって発揮し続けることができます。

8. ケーススタディと応用事例

8-1. S45Cフライス加工の実践例

フライス盤は製造業で不可欠な設備の一つであり、その利点は多岐にわたりますが、適切な使い方をしないと様々な問題が生じることもあります。このガイドでは、フライス盤を使用する際の良い点と注意点について説明します。フライス盤の最大のメリットは、その精密さと多様性です。複雑な形状や細かい加工が必要な部品でも、フライス盤を使えば高い精度で製作可能です。例えば、自動車産業や航空宇宙産業で使用される部品は、非常に高い精度が求められ、フライス盤はこれを実現するために重要な役割を果たしています。

しかし、フライス盤を使用する際には、その操作に高い技術が必要とされる点に注意が必要です。操作ミスは製品の品質低下や、最悪の場合、機械の故障につながる可能性があります。また、適切な保守が行われない場合、機械の寿命が短くなることもあります。したがって、フライス盤を使用する際には、操作者の熟練度を高めるための継続的な教育と、機械の適切なメンテナンスが不可欠です。

結論として、フライス盤は製造業における多様な加工ニーズに対応できる強力なツールです。その多様性と精密さにより、高品質な製品の製造が可能になります。しかし、その潜在的なリスクを避け、機械を最大限に活用するためには、操作者の技術向上と機械の適切なメンテナンスが重要です。

8-2. CNCフライス盤を活用した複雑な加工事例

フライス盤は製造業界における重要な機械の一つです。特に、CNCフライス盤はその精密さと多様性で、複雑な加工を可能にします。しかし、その利点を最大限に活かすためには、いくつかのポイントに注意する必要があります。

まず、CNCフライス盤の最大のメリットは、複雑な形状や非常に細かい加工が可能であることです。例えば、航空宇宙産業で使われる精密部品や、複雑なデザインの自動車部品などの製造に欠かせません。これらは、CNCフライス盤がプログラムに従って正確に動作することで実現されます。

しかし、その高い性能を生かすためには、操作する技術者の高度なスキルが必要です。また、初期投資費用も高額になりがちで、小規模な製造業者にとっては負担となることがあります。さらに、定期的なメンテナンスやプログラムの更新が必須であり、これらのコストも考慮する必要があります。

例として、日本のある中小企業がCNCフライス盤を導入した際、最初はコストと技術者の不足に悩まされました。しかし、適切な研修と投資により、品質の高い製品の量産が可能となり、結果的に大きな利益を得ることができました。

結論として、CNCフライス盤は製造業者にとって強力なツールですが、そのメリットを享受するためには、技術者の教育、初期投資、メンテナンスコストへの対策が重要です。これらを適切に管理すれば、複雑な加工が求められる製品の生産において、大きな競争力を持つことができるでしょう。

8-3. プラスチックと黄銅の加工成功事例

フライス盤は製造業にとって欠かせない機械です。その利点としては、精密な部品加工が可能であり、複雑な形状でも高い精度で製造できる点が挙げられます。例えば、自動車のエンジン部品や航空機の構造部品など、幅広い産業でフライス盤が用いられています。しかし、注意すべき点もあります。特に、操作には高度な技術が求められるため、熟練した技術者が不足している場合、そのメリットを十分に活かすことが難しくなることがあります。また、フライス盤自体の価格が高額であるため、初期投資が大きな負担となることも。製造業者はこれらの利点と注意点を考慮し、自社のニーズに合ったフライス盤選びを行うことが重要です。フライス盤による精密な部品の製造は、製品の品質向上に直結するため、適切な機械選びが製造業の成功を左右します。

9. フライス盤に関するQ&A

9-1. よくある質問とその回答

フライス盤は、製造業者にとって欠かせない重要な工具です。この機械の優れた点は、高い精度で複雑な形状を削り出すことができる点にあります。これにより、製品の多様化やカスタマイズが容易になります。例えば、自動車の部品や精密機器など、細部にわたる加工が必要な製品の製造には欠かせません。

しかし、フライス盤を使用する際にはいくつかの注意点があります。まず、操作には高度な技術と知識が必要です。操作ミスは、製品の品質低下や機械の故障につながる可能性があります。また、初期投資費用が高いことも考慮する必要があります。特に、高性能なモデルを導入する場合、そのコストはさらに高くなります。

結論として、フライス盤は製造業者にとって多大なメリットをもたらしますが、操作の難易度やコストの面では注意が必要です。適切なトレーニングを受け、コストパフォーマンスを考慮しながら導入を検討することが、成功への鍵と言えるでしょう。

9-2. フライス盤のトラブルシューティング

フライス盤は、製造業で不可欠な機械の一つですが、使用する際にはそのメリットとデメリットをしっかり理解しておく必要があります。フライス盤の最大のメリットは、非常に高い精度で複雑な形状を削り出すことができる点にあります。例えば、航空宇宙産業や自動車産業では、部品の精密加工が求められ、フライス盤はこれらの要求を満たすことができます。一方で、デメリットとしては、操作には高度な技術と知識が必要であり、また設備投資も大きくなりがちです。

このように、フライス盤は製造工程を高度化させるためには欠かせない機械ですが、導入にあたってはコストと技術力の両面から検討する必要があると言えます。フライス盤を有効活用することで、製品の品質向上につながり、結果として企業の競争力強化にも寄与することでしょう。しかし、逆に言えば、これらの点を軽視して導入を進めてしまうと、思わぬトラブルに見舞われるリスクもあります。フライス盤の選定や使用に際しては、そのメリットとデメリットを十分に理解し、適切な対策を講じることが重要です。

9-3. 専門家からのアドバイス

フライス盤は製造業における不可欠な設備の一つです。一般に、その高い精密度と多様性がメリットとして挙げられます。例えば、金属やプラスチックなど、さまざまな材料を加工することができますし、複雑な形状や細かい加工も可能にします。しかし、フライス盤を選ぶ際には、いくつかの注意点があります。

まず、フライス盤の種類によって適した加工内容が異なることです。例えば、立型フライス盤は平面や溝加工に向いており、横型フライス盤は重量物の加工に適しています。そのため、製造業者は加工したい材料や加工内容に応じて適切なタイプを選ぶ必要があります。

また、フライス盤の購入には高額な初期投資が必要であり、維持費もかかります。特に、最新技術を取り入れたフライス盤は価格が高く、定期的なメンテナンスや部品の交換が不可欠です。したがって、経済的な観点からも、購入前にはその投資効果を慎重に検討することが重要です。

最後に、フライス盤の導入は、操作やメンテナンスに熟練した技術が必要とされます。適切な訓練を受けた人材が不足している場合、その活用には限界があります。したがって、人材育成もまた、フライス盤を活用する上での重要なポイントです。

結論として、フライス盤は製造業者にとって多大なメリットをもたらしますが、種類の選択、コスト、人材育成といった点に注意を払う必要があります。適切なフライス盤を選び、適切に管理することで、その効果を最大限に引き出すことができます。

10. まとめと次のステップ

10-1. フライス盤の知識の活用方法

フライス盤は製造業において、精密な部品加工に不可欠な機械です。この機械を適切に活用することで、製品の品質向上と生産効率の向上が期待できます。しかし、その利用にはいくつかの注意点も存在します。

まず、フライス盤の最大の利点は、その高い精度と多様性にあります。複雑な形状や細かい部品でも、フライス盤を使えば正確に加工することが可能です。例えば、自動車のエンジン部品や航空機の部品製造など、高度な精密加工が求められる場面で特にその能力を発揮します。

しかし、フライス盤の使用においては、操作の難しさや高い維持費も認識しておく必要があります。特に、高度な技術を要する複雑な加工では、操作ミスによる材料の無駄遣いや事故のリスクがあります。また、フライス盤自体の価格も高く、定期的なメンテナンスも必要です。これらのコストは、特に中小規模の製造業者にとって大きな負担になることがあります。

結論として、フライス盤は製造業における高精度な部品加工には欠かせない機械であり、その利用によって製品の品質向上と生産効率の向上が見込めます。しかし、その利点を最大限に生かすためには、操作技術の習得や維持費用の管理が重要です。製造業者は、フライス盤のメリットを享受すると同時に、そのデメリットにも対応する必要があるのです。

10-2. 継続的な学習リソース

フライス盤は、製造業において欠かせない重要なツールの一つです。フライス盤の利点は多岐にわたりますが、使用にあたっては注意も必要です。まず、フライス盤のメリットとしては、精密な部品加工が可能な点が挙げられます。これにより、複雑な形状や細かい加工が必要な製品を効率よく生産することが可能になります。例えば、自動車や航空機の部品など、高い精度が求められる分野での使用が考えられます。

しかし、フライス盤を使用する際には、操作の難しさや安全管理の重要性がデメリットとして挙げられます。特に、操作には専門的な知識が必要であり、誤った使用は事故に繋がる可能性があります。そのため、適切なトレーニングと厳格な安全対策が不可欠です。

結論として、フライス盤は製造業において高い機能性を発揮する重要な機械ですが、その利点を最大限に活かすためには、操作スキルの習得と安全への十分な配慮が求められます。適切な使用により、製造業者はフライス盤のメリットを享受しつつ、生産性と安全性を高めることができるでしょう。

10-3. フライス盤ガイドの更新と新技術

フライス盤は製造業において不可欠な機械の一つであり、精密な部品加工には欠かせません。その高い汎用性と精密さが、フライス盤の大きなメリットとして挙げられます。しかし、使用する際にはいくつかの注意点もあります。

フライス盤を使用する最大のメリットは、その精度の高さと加工の多様性です。複雑な形状や極めて細かい部品も、フライス盤を使えば正確に加工することが可能です。例えば、航空宇宙産業や医療機器の製造など、高い精度が求められる分野での需要は非常に高いです。

しかし、フライス盤を扱う上での注意点としては、操作の難しさと安全管理が挙げられます。たとえば、操作ミスによる工具の破損や、不適切な設定による加工ミスが発生する危険性があります。また、高速で動作する機械のため、安全装置の確認や保守メンテナンスの徹底が求められます。

結論として、フライス盤は製造業での利用における大きなメリットがありますが、その使用には適切な知識と注意が必要です。操作技術の習得や安全管理を徹底することで、これらの課題を克服し、フライス盤の高いポテンシャルを最大限に引き出すことができます。

まとめ

製造業者にとってフライス盤は重要な機械です。その利点と留意点を理解することが生産性を向上させるために必要です。フライス盤の利点の1つは、精密さです。高い精度での加工が可能であり、複雑な形状を作ることができます。また、加工速度も速く、大量生産に適しています。

一方で、フライス盤にはいくつかの留意点もあります。例えば、操作が複雑であり、熟練した技術者が必要とされます。また、初期投資とメンテナンス費用が高額であることも留意すべき点です。このようなメリットとデメリットを把握し、適切な選択と効果的な運用を行うことが、製造業者にとって重要です。

アルミの加工性を徹底解説!初心者にもわかる加工のポイント

アルミの加工性について知りたいけれど、初心者にとっては難しいと感じることもあるかもしれませんね。しかし、安心してください!この記事では、アルミの加工性を徹底的に解説し、初心者の方々にもわかりやすい加工のポイントをお伝えします。

アルミは加工しやすい素材として知られていますが、その理由やポイントを知ることで、より効果的に取り組めるようになるでしょう。加工の基礎から応用まで、この記事ではアルミの加工性について包括的に紹介します。さあ、アルミの素材特性を活かした加工の世界へ一歩踏み出してみましょう!

1. アルミ加工の基本

1-1. アルミとは?基本的な性質と特徴

アルミニウムは、その優れた加工性で知られています。実は、アルミは非常に柔軟性があり、熱や圧力を加えることでさまざまな形に加工することが可能です。これは、アルミニウムが持つ低い融点と、比較的低い密度に起因しています。具体的な例として、アルミは飛行機の部品や自動車のボディ、日用品の缶など、幅広い用途で利用されています。これらの製品は、アルミニウムが軽量でありながら強度を持っているため、選ばれています。

また、アルミニウムは優れた耐食性を持つため、外部の環境にさらされる製品にも適しています。たとえば、食品を保存するための容器や建築材料としても、アルミは広く採用されています。これらの特性から、アルミニウムは加工しやすい金属として、様々な産業で重宝されているのです。

結論として、アルミニウムはその加工性の高さから多岐にわたる用途で使用されています。軽量でありながら強度を持つこと、さらに耐食性にも優れているため、初心者にも扱いやすい素材と言えるでしょう。これらの理由から、アルミは日々の生活から産業界に至るまで、広く利用されているのです。

1-2. アルミ加工の種類とその利点

アルミニウムはその優れた加工性から、様々な製品の材料として広く利用されています。初心者でも理解しやすいように、アルミの加工性のポイントを解説します。まず、アルミは軽量でありながら強度が高いという特性を持っています。これにより、自動車や航空機の部品など、重量を抑えつつ耐久性が求められる製品に適しています。また、アルミは熱伝導率が高く、熱を効率的に伝えることができるため、冷却装置やキッチン用品などにも使用されます。

特に日本でのアルミ加工技術は高いレベルにあり、精密な部品製造が可能です。例えば、日本の電子機器や自動車産業では、複雑な形状や細かい部品をアルミで作成することが一般的です。これらの産業では、アルミの加工性が製品の品質を左右する重要な要素となっています。

結論として、アルミはその軽量性、強度、熱伝導率の高さから、多岐にわたる用途に適しており、特に日本の高度な加工技術によって、その利点を最大限に活かすことができます。アルミ加工の種類とその利点を理解することは、さまざまな産業での製品開発やイノベーションに繋がります。

1-3. アルミは加工しやすいですか?アルミの加工性について

アルミニウムは、軽量でありながら強度を持つ素材として、多くの産業で活用されています。その理由の一つに、アルミニウムが加工しやすいという特性があります。ここでは、その加工性について、その理由と具体例を通じて解説します。

まず、アルミニウムは柔らかく加工しやすい金属であるため、押し出しや曲げ加工、切断などのさまざまな方法で形状を変えることができます。例えば、自動車のボディパーツや家庭用のアルミホイルなどが挙げられます。これらの製品は、アルミニウムの加工性を活かして様々な形に加工されています。

さらに、アルミニウムは耐食性にも優れており、さびにくい特性があるため、屋外で使用される製品にも適しています。たとえば、自転車のフレームや建築材料など、耐久性が求められる場所での使用が一例です。

このように、アルミニウムはその加工しやすさと耐久性から、幅広い用途で活用されています。初心者でも理解しやすいように、アルミニウムの加工性とは、その柔らかさと強度、さらには耐食性によって、さまざまな形状に加工しやすく、長期間使用できる特性を指します。この特性が、多くの産業でアルミニウムが選ばれる理由の一つとなっています。

1-4. アルミ加工に適した工具と設備

アルミはその加工性の高さから、多くの産業で広く使用されています。加工がしやすいという点で、初心者にも取り組みやすい素材です。アルミ加工のポイントを理解することで、さらに効率良く、質の高い製品を作ることが可能になります。

アルミの加工性の高さの理由は、その軽量性と強度にあります。また、熱伝導率が高く、耐腐食性に優れているため、多様な加工方法が可能です。例えば、切削加工では、アルミ専用の刃物を使用することで、滑らかな仕上がりを得ることができます。曲げ加工においても、アルミの柔軟性を活かし、複雑な形状でも精確に加工することができるのです。

また、アルミは溶接性にも優れています。特殊な技術を必要とすることなく、比較的容易に溶接加工ができるため、さまざまな製品の製造に適しています。ただし、アルミ加工には適した工具や設備が必要となります。たとえば、アルミ専用の切削液を使用することで、加工中の熱を効率良く逃がし、工具の摩耗を防ぐことができます。

結論として、アルミは加工しやすい素材であり、適切な工具や設備、技術を用いることで、初心者でも高品質な加工が可能です。アルミ加工の基本を理解し、適切な手法を選択することが、製品品質の向上に直結します。

2. アルミ板加工のコツ

2-1. アルミ板の選び方と準備

アルミは、その優れた加工性により、多くの産業で広く使われています。初心者にもわかりやすくアルミの加工ポイントを解説します。まず、アルミは軽量でありながら強度が高く、熱伝導率や耐食性にも優れているため、加工しやすい金属です。例えば、自動車や飛行機の部品、キッチン用品など、身の回りにある多くの製品にアルミが使用されています。

加工の際には、アルミ板の厚さや硬度、用途に応じて適切な加工方法を選ぶことが重要です。例を挙げると、薄いアルミ板は曲げ加工が容易であり、装飾品や軽量部品の製造に適しています。一方、厚いアルミ板は、強度が必要な自動車のボディや建築材料に利用されます。また、アルミは溶接や切削といった様々な加工方法にも適しており、これらの技術を駆使することで、複雑な形状の製品製造にも対応可能です。

結論として、アルミの加工性の良さは、その軽量性、強度、耐食性に起因しています。アルミ板を選ぶ際には、その用途に最適な厚さや硬度を考慮し、適切な加工方法を選択することがポイントです。これにより、初心者でもアルミ加工の基本を理解し、幅広い用途に対応できる製品を作り出すことができます。

2-2. 切断・曲げ・穴あけの基本テクニック

アルミニウムはその軽量さと強度を活かして、自動車や航空機、電子機器など多岐にわたる分野で使用されています。その加工性の良さから初心者にも扱いやすく、さまざまな製品の製造に利用されています。その理由として、アルミニウムは比較的柔らかく加工しやすい金属であり、切断、曲げ、穴あけなどの加工が容易であることが挙げられます。例えば、切断には金属用のノコギリや切断機が使われ、曲げにはプレス機や手動での作業が適しており、穴あけにはドリルが使用されます。これらの加工は特別な設備や技術を必要とせず、基本的なツールと注意を払うことで、比較的簡単に行うことができます。ただし、アルミニウムは加熱によって硬化する性質も持つため、加工時には温度管理にも注意が必要です。結論として、アルミニウムはその加工のしやすさから初心者にも扱いやすく、多くの製品の製造に役立てられることが理解できます。

2-3. 表面処理と仕上げの方法

アルミニウムは加工しやすい素材として知られています。その理由は、アルミニウムが持つ柔軟性と耐久性にあります。例えば、アルミニウムは比較的低温で溶けるため、押し出しや鋳造などの加工が容易に行えます。また、軽量でありながら強度が高いため、自動車や航空機の部品、日用品など幅広い用途で利用されています。

加工の際のポイントとして、アルミニウムの表面処理は特に重要です。アルミニウムは自然に酸化皮膜を形成し、耐食性を高めますが、さらにアルマイト処理を施すことで耐久性が向上します。アルマイト処理を行うことで、製品の寿命を延ばし、美観を保つことができます。また、アルミニウムの塗装も一般的な方法の一つです。これにより、製品に色を付けることが可能となり、用途に応じたカスタマイズが可能になります。

このように、アルミニウムの加工性はその柔軟性と耐久性に由来しており、表面処理の方法によっては、その特性をより一層引き出すことが可能です。これらのポイントを押さえることで、初心者でもアルミニウムの加工に関する理解を深めることができます。

2-4. アルミ板加工の際の一般的なトラブルと対策

アルミはその軽量性と強度のバランスから、様々な工業製品にとって非常に魅力的な材料です。特に、加工性の良さはアルミを使用する大きな理由の一つとなっています。しかし、加工する際にはいくつか留意すべき点があります。

まず、アルミは熱伝導率が高いため、加工時には熱が素早く分散します。これは加工速度が速くなる利点がある反面、不均一な加熱により材料が歪む原因ともなり得ます。したがって、適切な冷却手段を取りながら加工することが重要です。

加工における一般的なトラブルとしては、アルミの柔らかさからくる切削時のバリが挙げられます。この問題に対処するためには、切削工具の選定や切削速度の調整が効果的です。例えば、アルミ専用の刃物を使用し、適切な速度で加工することで、バリの発生を抑えることが可能です。

また、アルミの表面処理においても注意が必要です。アルミは表面が酸化しやすく、これが原因で塗装や接着が困難になることがあります。このような場合、表面処理技術を用いて酸化層を除去し、処理後のアルミ表面が適切な状態を保つようにします。

結論として、アルミの加工性は非常に良いものの、その特性を理解し、適切な加工方法を選択することが重要です。材料の熱伝導率、柔らかさ、および表面処理の要件を考慮に入れ、それぞれに適した方法で加工を行うことで、トラブルを避けることができます。

3. 旋盤加工でのアルミ加工の基礎知識

3-1. 旋盤加工のプロセスとアルミの取り扱い

アルミニウムはその優れた加工性で知られ、初心者でも扱いやすい素材です。この記事では、特に旋盤加工においてアルミの取り扱い方を解説します。まず、アルミは比較的柔らかく、熱伝導率が高いため、加工時に生じる熱が素早く逃げる性質を持っています。このため、加工時に生じる温度上昇が抑えられ、切削工具にかかる負担が少なくなります。例えば、アルミ合金A6061はその加工性の良さで広く利用されています。この合金は、航空機の部品や自動車の部品など、精密な加工が要求される分野で特に重宝されています。さらに、アルミは再加工が容易であり、加工後の材料の再利用が比較的簡単なため、環境に配慮した材料としても注目されています。結論として、アルミの加工性の良さは、その物理的特性に起因しています。初心者にとっても、扱いやすい素材であり、様々な用途に応じた加工が可能です。

3-2. アルミ旋盤加工のための切削条件の設定

アルミニウム(アルミ)は、その加工のしやすさから多くの産業で利用されています。特に、旋盤加工においては、アルミの性質を理解して適切な切削条件を設定することが重要です。アルミは軽くて加工性が良いため、初心者にも取り扱いやすい素材の一つです。しかし、その軟らかさ故に、加工時には切削速度や送り速度、切削液の選択に注意が必要です。

たとえば、アルミの旋盤加工では、高い切削速度を利用することができます。これは、アルミの熱伝導率が高いため、加工中に生じる熱を素早く逃がすことができるからです。しかし、切削速度が高すぎると、工具の摩耗が早まったり、加工面に傷がつく可能性があります。そのため、加工するアルミの種類や形状に合わせて、適切な切削速度を選択することが重要です。また、アルミは粘り気があるため、切削液を適切に使用することで、切りくずの排出を助け、加工精度を向上させることができます。

このように、アルミの旋盤加工においては、その特性を踏まえた上で切削条件を適切に設定することが、加工効率と品質の向上に繋がります。アルミは加工しやすい素材ではありますが、その性質を理解し、適切な加工方法を選択することが成功の鍵となります。

3-3. 旋盤加工時の冷却液の役割と選択

アルミニウムはその軽量さと強度のバランスから、多くの産業で利用されています。また、加工しやすいという特性もアルミニウムの大きな利点の一つです。では、なぜアルミニウムは加工しやすいのでしょうか?その理由として、アルミニウムは比較的柔らかく、熱伝導率が高いため、切削や曲げなどの加工時にエネルギーが少なくて済み、また加工時の熱が素早く逃げるため、加工精度も高くなります。具体的な例として、アルミニウムは航空機の部品や自動車の部品、さらには日用品まで幅広い分野で利用されています。これらの部品では、アルミニウムの加工性が高い点が非常に重要です。最終的に、アルミニウムの加工しやすさは、その利用範囲を広げ、多くの産業で重宝される理由となっています。このように、アルミニウムは加工性に優れ、様々な分野での応用が可能であることが理解できるでしょう。

4. アルミ加工の方法と注意点

4-1. アルミ加工の一般的な方法と流れ

アルミはその軽量性や耐食性に優れ、多岐にわたる産業で利用されています。その加工性の良さは、初心者にも取り扱いやすい重要なポイントです。ここでは、アルミの加工性が高い理由と、具体的な加工方法の例を簡単に解説します。

まず、アルミは柔らかく、加工しやすい性質を持っています。これは、アルミニウム合金が作業しやすく、形状を変えやすいためです。例えば、切削加工では、アルミは少ない力で切断や削り取りが可能です。また、曲げや押し出し加工も、アルミの柔軟性により、簡単に形状を作り出すことができます。

具体的な加工方法の例としては、CNC(コンピュータ数値制御)マシニングがあります。これは、コンピュータのプログラムに従って自動でアルミを切削する技術で、複雑な形状でも正確に加工できるため、精密な部品製造に適しています。

このように、アルミはその加工しやすさから、多くの製造分野で重宝されています。初心者でも扱いやすいことから、DIYや趣味の工作材料としても人気が高く、その用途はますます広がっています。アルミの加工性を理解することで、より多くの可能性をこの素材から引き出すことができるでしょう。

4-2. アルミ加工時の安全対策と保護具

アルミは加工しやすい素材として知られていますが、適切な方法で加工しなければなりません。その理由は、アルミが持つ独特の物理的特性にあります。例えば、アルミは軽量でありながら高い耐久性を持ち、熱伝導性も優れているため、多くの工業製品や建築材料に利用されています。しかし、これらの特性が加工時には特別な注意を要する場合があります。

具体的には、アルミの加工においては、その軟らかさと熱伝導性が関係してきます。アルミは比較的柔らかい金属なので、加工時には形が崩れやすく、また、熱を伝えやすいため、過度の加熱による品質の劣化が起こりやすいです。これを防ぐためには、適切な切削液の使用や、加工速度の調整が重要です。たとえば、アルミニウム合金を加工する際には、専用の切削液を使うことで熱の発生を抑え、品質を保つことができます。また、旋盤などで加工する際には、回転速度を適切に設定することが、アルミの加工性を高めるポイントです。

結論として、アルミは加工しやすい素材ですが、その特性に合わせた注意が必要です。軽量で耐久性があり、熱伝導性が高いアルミを上手く扱うことで、さまざまな用途に合わせた高品質な製品を作ることができます。加工時の適切な切削液の使用や加工速度の調整を心がけることが、アルミ加工の成功への鍵となります。

4-3. アルミ加工の品質を左右する要因

アルミニウムはその加工性の高さから、幅広い産業で利用されています。加工しやすさの背後には、アルミニウム特有の物理的特性が理由として挙げられます。例えば、軽量であることや、熱伝導性が高いことが、その加工性を支えています。これにより、自動車や航空機の部品、日用品など、様々な製品にアルミニウムが用いられています。

特に、アルミニウムは熱を加えることで柔らかくなり、成形しやすくなる特性を持っています。これは、熱伝導性が高いため、加熱時に材料全体が均一に温まりやすいからです。例を挙げると、アルミニウム箔はこの特性を生かし、薄く伸ばしても破れにくいため、食品の包装材料などに広く利用されています。

また、アルミニウムは再加工が容易で、リサイクルしやすいという利点もあります。これは、アルミニウムの融点が比較的低いためで、溶解して再び成形することが可能です。そのため、資源としての価値も高く、環境にやさしい素材としても注目されています。

結論として、アルミニウムの加工性の高さは、その物理的特性によるものであり、これが多岐にわたる用途での利用を可能にしています。加工しやすさ、リサイクルの容易さから、アルミニウムは今後も多くの産業で重宝されることでしょう。

4-4. アルミ加工の精度を高めるポイント

アルミは非常に加工しやすい素材であるということは、多くの人にとって重要なポイントです。その理由として、アルミの物理的特性が挙げられます。アルミは軽量でありながら強度が高く、熱伝導率も良いため、さまざまな加工技術に適しています。例えば、アルミは切削加工が容易であるため、精密な部品製造によく用いられます。また、アルミは曲げ加工やプレス加工もしやすく、機械部品や建築材料など幅広い用途で活用されています。

加工性を高めるためには、アルミの特性を理解し、適切な加工技術を選択することが重要です。例えば、アルミ合金の種類によって耐熱性や硬度が異なるため、使用目的に応じて最適な合金を選ぶ必要があります。さらに、加工時の温度管理や工具の選定も、加工精度に大きく影響します。適切な加工条件を選ぶことで、アルミの潜在的な性能を最大限に引き出すことが可能です。

結論として、アルミはその加工しやすさから、多様な産業で広く利用されている素材です。その加工性をさらに高めるためには、アルミの物理的特性を深く理解し、適切な加工技術を選択することが重要です。これにより、より高品質なアルミ製品の製造が可能となります。

5. アルミ加工の難しい理由と対策

5-1. アルミ加工が難しい理由とその背景

アルミは加工が比較的容易であり、初心者でも理解しやすい加工のポイントがいくつかあります。アルミの加工性の良さは、その軽量さと強度の高さに起因します。この性質がアルミを自動車や航空機材料として非常に人気のある選択肢にしています。具体的な例として、アルミは熱伝導性が良く、加工中に生じる熱を効率的に分散させることができます。これは、加工時に材料が損傷するリスクを減少させるために非常に重要です。また、アルミは柔らかい金属であり、加工機械への負担が少なく、切削や曲げ加工がしやすいという利点があります。しかし、この柔らかさが原因で精密な加工を行う際には注意が必要です。例えば、細かい部品を加工する場合、アルミの柔らかさが原因で加工精度が落ちることがあります。このような問題に対処するためには、適切な工具選択や加工パラメーターの調整が重要です。結論として、アルミはその加工性の良さから幅広い用途で使用されていますが、その特性を最大限に活用するには、加工方法についての基本的な理解が不可欠です。

5-2. アルミ加工の際の一般的な問題点

アルミはその軽量性や耐食性から、多くの産業で広く利用されています。特に、加工しやすいという点がアルミを更に魅力的な材料にしています。しかし、初心者にとってアルミ加工にはいくつか把握すべきポイントがあります。

主な理由として、アルミの熱伝導率が高いため、加工中に材料が急速に熱くなりやすいことが挙げられます。これを防ぐためには、適切な切削液の使用や適切な切削速度の選定が重要です。例えば、アルミニウム合金6061を加工する場合、一般的には高速での加工が推奨されますが、これは熱の発生を抑え、加工品質を保つためです。

また、アルミは柔らかいため、切削時には刃物による引っ掛かりが少なく、滑らかな仕上がりを期待できます。しかし、この柔らかさが原因で、加工中に材料が変形しやすいという問題もあります。具体的には、薄い部分の加工時には特に注意が必要で、サポートを使うなどして材料が安定するよう工夫することが大切です。

このように、アルミの加工はしやすいものの、熱の管理や材料の変形に注意する必要があります。適切な方法を用いれば、アルミの加工は初心者にも手軽に、そして効果的に行うことができます。アルミ加工の際は、これらのポイントを心掛け、成功への道を切り開きましょう。

5-3. アルミ加工の失敗を避けるためのテクニック

アルミはその軽量さと強度のバランスが取れているため、多くの産業で加工され使用されています。しかし、正しい知識がないと加工時に失敗する可能性もあります。アルミ加工の成功のカギは、材料の特性を理解し、それに合わせた技術を適用することにあります。例えば、アルミは熱伝導率が高く、加工時に熱が発生しやすいため、適切な冷却方法を用いることが重要です。また、アルミの柔らかさにより、加工時に刃物が材料に引っかかりやすいため、専用の切削液を使用すると良いでしょう。これらのポイントを抑えることで、アルミの加工精度を高め、加工後の仕上がりに差をつけることができます。結論として、アルミを加工する際は、その特性を十分に理解し、適切な加工方法を選択することが失敗を避ける上での最も重要なポイントです。

5-4. アルミ加工難易度を下げる工夫とアプローチ

アルミは加工しやすい素材として知られています。その理由は、アルミが持つ独自の物性にあります。例えば、軽量であることや、熱伝導性が高いことが挙げられます。これにより、加工時のエネルギー消費が抑えられ、加工精度を高めることができます。具体的には、アルミは薄い板材の成形や、複雑な形状への加工が可能であり、自動車や航空機の部品、さらには日用品まで幅広く用いられています。日本では、特に精密機械や電子機器の分野でその加工性の良さが活かされています。しかし、注意点もあります。アルミは柔らかい材質であるため、加工時に表面が傷つきやすい点や、切削工具の摩耗が早い点には工夫が必要です。例えば、適切な切削液の使用や、工具の材質選びが重要になります。加工技術の進歩によりこれらの問題も徐々に解決されつつあり、アルミの加工性をさらに高めることが可能です。結論として、アルミは加工しやすい素材であり、その特性を理解し、適切な加工方法を選ぶことで、様々な用途に応じた高品質な製品を効率良く生産することができます。

まとめ

アルミの加工性について理解し、初心者でもわかりやすく加工のポイントを抑えることが重要です。アルミは軽量で加工しやすい素材であり、切削や溶接、曲げなど幅広い加工方法が可能です。また、表面処理によって耐食性や耐摩耗性を向上させることもできます。初心者がアルミを加工する際には、適切な工具や技術を用いて安全かつ効果的に加工を行うことがポイントです。

加工方法の選択:フライスとマシニングの異なる利点とは?

工業製品の生産プロセスにおいて、加工方法の選択は極めて重要です。特にフライスとマシニングは、製造業においてよく用いられる2つの加工方法ですが、その違いを正確に理解することが必要です。本記事では、フライスとマシニングの異なる特性や利点について詳しく解説していきます。製造業に携わる方やこれらの加工方法に興味をお持ちの方にとって、参考になる情報が満載です。加工方法の選択に迷った際には、ぜひこのガイドをご活用いただき、自分に最適な選択を行ってください。

1. マシニング加工とフライス加工の基本

1-1. マシニング加工とは:基礎から理解する

フライス加工とマシニング加工は、製造業で広く使用される2つの異なる方法であり、それぞれが特有の利点を持ちます。フライス加工は、回転する工具を使用して材料から部品を削り出す方法です。この技術は、特に複雑な形状や大量生産が不要な場合に有効です。一方、マシニング加工は、高速で精密なカットを可能にするコンピュータ数値制御(CNC)マシンを使用します。これにより、極めて正確な寸法と複雑な形状の部品を効率的に製造できます。

例えば、フライス加工は航空宇宙産業で一部の特殊部品の製造に利用されることがあります。これらは、特定の強度や耐久性が求められるため、精密なカットが不可欠です。一方、マシニング加工は、自動車業界でのエンジン部品やギアなど、高い精度と大量生産が要求される部品に適しています。

結論として、フライス加工とマシニング加工は、それぞれ独自の利点を持ち、製造業の異なるニーズに応えることができます。選択は、製造する製品の要件、如何に精密である必要があるか、そして生産の規模によって決まります。適切な加工方法を選択することで、製品の品質、コスト、そして生産効率を最適化することができます。

1-2. フライス加工の概要

フライス加工とマシニングは、製造業で広く使用されている加工技術ですが、それぞれ独自の利点があります。最適な加工方法を選択することは、製品の品質、生産効率、コストを大きく左右します。フライス加工は、主に複雑な形状や大きな部品の加工に適しています。例えば、飛行機の部品や大型機械の部品製造に多用されています。これに対し、マシニング(CNC旋盤加工)は、精密な部品や複雑な内部形状を持つ小さな部品の加工に最適です。時計の小さな部品や精密機器の部品などがその例です。フライス加工は、大きな切削力と柔軟性を持ち、一方、マシニングは高精度と繊細な仕上がりが求められる場合に優れています。結論として、製品の要求仕様に応じて、これらの加工方法のどちらかを選択することが重要です。大きくて複雑な部品ではフライス加工が、小さく精密な部品ではマシニングが適しています。適切な加工方法を選択することで、効率的な生産と高品質な製品が実現します。

1-3. マシニングとフライスの歴史的背景

加工方法において、フライスとマシニングはそれぞれ異なる利点を持っています。この違いを理解することは、製品の効率的な製造に不可欠です。フライス加工は、特定の形状を作るために工具を回転させ、被加工物に対して多方向からアプローチする方法です。一方、マシニングは、高速で正確な切削が可能なコンピュータ制御の機械を使用し、複雑な形状や細部の仕上げに優れています。

例えば、フライス加工は平面や曲面、溝など、比較的単純な形状の加工に適しています。これに対し、マシニングは、3Dモデリングをもとにした複雑な形状や、より精密な仕上げを要求される製品の製造に最適です。日本の製造業では、時計の部品や自動車のエンジン部分など、精密な加工が求められる場合にマシニングが重宝されています。

このように、フライスとマシニングはそれぞれ異なる長所を持ち、製品の性質や加工の要件に応じて最適な方法が選ばれます。フライス加工の利点は、大量生産に適した比較的低コストでの加工が可能である点にあります。一方でマシニングは、高度な精密加工が可能であり、複雑な形状や精密な部品製造に不可欠です。結論として、フライスとマシニングの選択は、製品の要求に応じて適切に行うことが、効率的な製造プロセスの鍵となるのです。

2. フライスとマシニングの違いと特徴

2-1. フライス加工の利点と特性

フライス加工とマシニングでは、加工における多面的な利点が存在します。フライス加工は、主に平面や異形面の加工に適しており、その特性から大量生産にも適していると言えます。たとえば、自動車のエンジン部品や航空機の部品製造において、フライス加工は重宝されています。これは、フライス加工が高い精度を持ちつつ、比較的短時間で複雑な形状を創出できるからです。

一方、マシニングは、3次元的な加工が可能で、より複雑な形状や細部の加工に優れています。これにより、プロトタイプの製造や特殊な部品の加工に適しているといえます。例えば、独特なデザインのジュエリーや精密機器の部品など、細かい加工が必要な製品にはマシニングが選ばれることが多いです。

結論として、フライス加工とマシニングは、それぞれが持つ利点を生かして、製品の需要に応じた最適な選択が可能です。大量生産を前提とした場合はフライス加工が、複雑性や精密性を要する場合はマシニングが適しています。どちらの技術も、製造業における重要な役割を担っており、その選択は製品の品質や生産効率に大きく影響します。

2-2. マシニング加工の利点と特性

フライス加工とマシニング加工は、それぞれ異なる利点を持っています。フライス加工は、複雑な形状でも高精度で加工できる点が大きな利点です。これは、回転する工具を用いて材料を削り取る方法で、特に平面や溝、歯車などの加工に適しています。一方、マシニング加工は、3D CADデータをもとに、材料を削除していくことで、より複雑な形状や細部の精密な加工が可能です。この方法では、フライス加工よりもさまざまな形状を自由自在に加工できるため、プロトタイプ製作や小ロット生産に特に適しています。

例えば、フライス加工では、機械の構造上、特定の角度や深さでしか加工できない場合があります。しかし、マシニング加工では、5軸制御などの高度な技術を使うことで、これらの限界を克服し、より複雑な3D形状を高精度で加工することが可能になります。

結論として、フライス加工は平面や溝など比較的シンプルな形状の加工に適しており、高精度が求められる場合に有利です。一方で、マシニング加工は複雑な3D形状や細かいディテールの加工が可能であり、プロトタイピングや特殊な形状を必要とする小ロット生産に最適です。それぞれの加工方法を理解し、目的に合わせて適切に選択することが重要です。

2-3. 両加工方法の比較

フライスとマシニングは、製造業において異なる利点を持つ二つの重要な加工方法です。フライス加工は、特に複雑な形状や平面を必要とする部品に適しています。これは、刃が回転しながら工作物に対して横または縦に移動することで材料を削り取る方法です。例えば、自動車のエンジン部品や航空機の部品製造において広く用いられています。一方、マシニング(特にCNCマシニング)は、非常に高い精度と再現性が求められる作業に最適です。コンピュータによる制御下で、工具と工作物の両方が複雑な動きをすることで、微細な部品や複雑な3D形状も精密に加工できます。特に、医療機器や精密機械部品の製造に不可欠です。

結論として、フライス加工は複雑な形状や大きな部品の加工に適しており、マシニングは高精度が求められる小さな部品や複雑な3D形状の加工に適しています。どちらの方法も、それぞれの特定の用途において重要な役割を果たし、製造業における多様なニーズに応えています。

3. 切削加工の基礎知識

3-1. 切削加工とは:種類とプロセス

フライス加工とマシニングセンタ加工は、製造業で広く使用される二つの主要な加工方法です。これらの選択は、製造する製品の精度、量、そしてコストに大きな影響を及ぼします。フライス加工は、回転する工具を用いて材料から部品を削り取る方法で、特に平面や溝などの加工に適しています。一方、マシニングセンタ加工は、CNC(コンピュータ数値制御)技術を活用し、より複雑な形状や精度が求められる部品の製造に優れています。

たとえば、フライス加工は一般的に大量生産に適しており、比較的低コストで部品を製造できることがその最大の利点です。例えば、自動車のエンジン部品や建設機械のコンポーネントなど、大量に生産される部品の加工には、フライス加工がよく使用されます。一方で、マシニングセンタは、高い精度と複雑な形状を実現できるため、航空宇宙産業や医療機器の部品製造など、特定の要件を持つ製品に適しています。

結論として、フライス加工とマシニングセンタ加工はそれぞれ異なる利点を持っています。製品の要求される精度、形状、生産量に応じて適切な加工方法を選択することが重要です。正しい選択によって、製造コストの削減や製品品質の向上につながり、競争力のある製品を市場に提供することができます。

3-2. 加工方法の選択:材料と製品による違い

加工方法の選択においては、フライスとマシニングそれぞれの利点を理解することが重要です。フライス加工は、特に平面や溝を加工するのに適しており、大量生産にも向いています。一方、マシニング加工は、複雑な形状や精密な部品の製造に優れた方法とされています。

例えば、日本の自動車産業では、フライス加工がエンジンの部品やフレームの製造に広く利用されています。これは、フライス加工が大きな部品の効率的な製造を可能にするからです。一方、時計やカメラなどの精密機器においては、マシニング加工がその精度と複雑な形状の製造能力のために好まれます。

結論として、フライス加工とマシニング加工は、それぞれ異なる利点を持っており、製品の要件や材料に応じて適切な加工方法を選択することが重要です。大量生産や単純な形状の製造にはフライス加工、精密な部品や複雑な形状の製造にはマシニング加工が適していると言えます。

3-3. 切削加工のポイント:品質と効率

フライス加工とマシニングセンタの選択は、品質と効率の観点から重要な意思決定です。フライス加工は、平面や曲面などの加工に適しており、特に大量生産において高い効率を発揮します。一方、マシニングセンタはその汎用性により、複雑な形状の加工や精密な作業が可能です。例えば、フライス加工では、一定の形状を持つ部品の生産に適しているが、マシニングセンタは3次元で複雑な形状の部品も高精度で加工できます。このように、フライス加工は量産性に優れ、マシニングセンタは加工の柔軟性と精度が高いという異なる利点があります。結論として、製品の要求仕様や生産量に応じて、フライス加工とマシニングセンタの選択を慎重に行うことが、品質と効率の向上に繋がります。

4. 金属加工の世界

4-1. 金属加工の基本知識

金属加工において、フライス加工とマシニング センター加工は、それぞれ異なる利点を持っています。フライス加工とは、回転する工具を用いて金属材料を削り取る加工方法で、特に大量生産に向いています。これに対し、マシニングセンター加工は、工具の交換が自動で行われ、複雑な形状の加工が可能です。例えば、フライス加工は、平面や溝といった比較的単純な形状の加工に適しており、自動車の部品製造などに広く利用されています。一方、マシニングセンターでは、3次元の複雑な形状や、精密な加工が求められる製品に対応可能で、航空宇宙産業や医療機器の分野で重宝されています。したがって、加工方法の選択は、加工する製品の形状や生産量、精度などの要件によって異なります。総じて、フライス加工は大量生産に向き、マシニングセンター加工は複雑で精密な加工が必要な場合に適していると言えます。

4-2. 金属加工の種類とその応用

フライス加工とマシニングセンターの選択において、それぞれの利点を理解することは非常に重要です。フライス加工は、複雑な形状や大量生産に適しており、特に平面や溝加工、輪郭形状の加工に非常に有効です。一方で、マシニングセンターは、その高い柔軟性と精度で知られており、一つの設備で多様な加工が可能である点が大きな利点です。例えば、日本の自動車部品製造業では、フライス加工を用いてエンジンの部品を大量に生産する一方、マシニングセンターを活用して複雑な形状のプロトタイプや少量生産品を高精度に加工しています。最終的に、加工方法の選択は、加工する部品の形状、量、そして求められる精度によって決定されます。フライス加工とマシニングセンターのそれぞれの利点を理解し、適切な選択をすることが、効率的かつ精密な金属加工の鍵となります。

4-3. 加工方法選択のためのポイント

加工方法の選択において、フライス加工とマシニング加工はそれぞれ異なる利点があります。フライス加工は、特に複雑な形状や大きな部品の加工に適しています。これは、フライス加工機が多様な切削工具を使用して、様々な面を効率良く加工できるためです。例えば、自動車のエンジンブロックや航空機の部品など、精密さと大量生産が求められる場合に特に有効です。

一方、マシニング加工は、高精度で複雑なディテールが必要な小〜中サイズの部品に適しています。マシニングセンターは、回転する工具と移動する作業台を使用して、部品を多角度から加工できるため、非常に細かい部分の加工も可能です。例えば、精密機器の部品や医療器具などがこれに該当します。

結論として、フライス加工は大きくて複雑な部品の効率的な加工に、マシニング加工は小〜中サイズで高精度が求められる部品の加工に適していると言えます。加工する部品のサイズ、形状、精度要求に応じて、最適な加工方法を選択することが重要です。

5. マシニング加工での精密加工

5-1. 精密加工の定義と重要性

精密加工とは、製品や部品を高い精度と仕上がりで加工する技術のことです。この技術は、自動車や航空機、医療機器など、多岐にわたる分野で不可欠です。特に、日本の製造業では、精密加工技術の向上が競争力の源泉となっています。その中でも、フライス加工とマシニングセンターによる加工は、精密加工における二つの主要な方法ですが、それぞれ異なる利点を持っています。

フライス加工は、主に平面や溝、歯車などの加工に適しており、比較的大きな物体の加工にも対応できるという利点があります。例えば、自動車のエンジンブロックや大型の金型など、大きな部品の加工にはフライス加工が欠かせません。一方、マシニングセンターを用いた加工は、その高い自動化と柔軟性により、複雑な形状や細かい部品の加工に適しています。医療機器の部品や精密機器の部品製作など、高精度が求められる場合に特にその能力を発揮します。

このように、フライス加工とマシニングセンターによる加工は、それぞれが異なる場面でその長所を発揮します。製品の要求される精度や形状、大きさに応じて適切な加工方法を選択することが、高品質な製品製造には不可欠です。日本の製造業が世界で競争力を保ち続けるためには、これらの加工技術の選択と適用が鍵となります。

5-2. マシニングによる精密加工の特徴

フライス加工とマシニング加工は、製造業において重要な役割を果たしますが、それぞれに異なる利点があります。フライス加工は、主に平面や曲面などの複雑な形状を持つ部品の加工に適しています。これに対し、マシニング加工は、より高い精度と細部の仕上がりが求められる場合に選ばれます。例えば、精密機械の部品製造や航空宇宙部品の加工などにマシニング加工が用いられることが多いです。これは、マシニング加工が微細な加工を可能にし、加工後の部品の品質を高めるためです。

フライス加工が適しているのは、比較的大きな部品や、特殊な形状を持つ部品の加工です。例として、自動車のエンジンブロックやギアなどの加工にしばしば用いられます。これに対して、マシニング加工は、その高精度な加工能力を生かして小さな電子部品や精密機械の部品の製造に使われます。このように、フライス加工とマシニング加工は、それぞれの特性を活かして様々な分野で利用されています。

結論として、フライス加工とマシニング加工は、それぞれ独自の利点を持ち、製造業において欠かせない技術です。利点を理解し、適切な加工方法を選択することが、製品の品質向上と生産効率の向上につながるでしょう。

5-3. 精密加工の手順と技術

フライスとマシニングは、精密加工の分野で広く用いられる二つの主要な技術です。これらの加工方法は、その利点と用途が異なるため、製品の設計や用途に応じて選択されます。まず、フライス加工は、平面や曲面を削るのに適しており、特に大きな部品や複雑な形状を持つものの加工に優れています。例えば、自動車のエンジンブロックや航空機の部品製造に多く用いられます。一方、マシニングセンタ(CNC加工)は、更に高精度かつ複雑な加工が可能で、小さな部品や精密な製品の製造に適しています。時計の部品や医療機器など、細かい作業が要求される製品に多く利用されています。

これらの加工方法の選択には、製品の仕様、量産性、コストなど様々な要因が考慮されますが、最終的には目的とする製品の品質や機能を最大限に引き出す方法を選ぶことが重要です。結論として、フライス加工とマシニングはそれぞれ独自の利点を持ち、日本の製造業において不可欠な技術であるといえます。適切な選択を通じて、より高品質な製品の製造が可能となります。

6. 金属加工技術の種類と選択

6-1. 金属加工技術の概観

金属加工技術は、製品製造の根幹をなす重要な工程であり、その中でもフライス加工とマシニング加工は、それぞれ異なる利点を持ちます。フライス加工は、主に平面や曲面、溝などの加工に適しており、大量生産に向いています。その理由は、フライス加工機が一度に多くの工具を使用でき、効率良く加工できるからです。例えば、自動車のエンジン部品や航空機の部品製造において、フライス加工は広く利用されています。一方、マシニング加工は、複雑な形状や高い精度を要求される部品に適しています。コンピュータ数値制御(CNC)技術を用いることで、極めて繊細な作業が可能となり、例えば、精密機械や医療機器の部品製造で重宝されています。このように、フライスとマシニング加工は、その利用目的や求められる精度によって適した選択肢が異なりますが、どちらも製品製造において不可欠な技術であることに変わりはありません。したがって、製品の要求仕様を正確に理解し、それぞれの加工方法の利点を活かすことが重要です。

6-2. 各技術の特徴と適用範囲

フライス加工とマシニング加工は、製品製造における重要な技術ですが、それぞれ異なる利点があります。フライス加工は、特に平面や溝、歯車などの加工に適しており、切削能力が高いため、大量生産に向いています。例えば、自動車のエンジン部品や機械のフレームなど、大きなパーツの生産に多く用いられます。一方、マシニング加工は複雑な形状や精密な部品の加工に優れており、3Dモデリングに基づいた加工が可能なため、航空宇宙産業や医療機器など、高い精度が求められる分野で活用されています。

したがって、加工方法を選択する際には、製品の要件や生産量を考慮する必要があります。大量生産が必要であればフライス加工が、複雑さや精度が重視される場合にはマシニング加工が適していると言えます。各技術の特性を理解し、製品の性質に合わせて最適な加工方法を選択することが、効率的で品質の高い製造につながります。

6-3. 適切な技術選択のためのポイント

フライス加工とマシニング加工は、製造業における重要な工程ですが、それぞれ異なる利点があります。選択の決め手となるのは、加工する製品の材質、形状、そして精度要求です。フライス加工は、平面や曲面などの多様な形状を加工できる柔軟性が特徴です。例えば、複雑な形状の金型製作によく用いられます。一方、マシニング加工(CNC旋盤加工を含む)は、高精度が求められる部品製造に適しています。特に、円形や複雑な内径の加工が必要な場合に優れた能力を発揮します。ジェットエンジンの部品製作などがその例です。

したがって、適切な加工方法の選択には、製品の要求される品質と製造効率を総合的に考慮する必要があります。フライス加工の柔軟性とマシニング加工の高精度を理解し、それぞれの利点を生かすことが、製造業における品質とコストのバランスを最適化する鍵となります。

7. 加工方法の選択:フライスとマシニングの異なる利点

7-1. プロジェクトに合わせた加工方法の選択

加工方法を選択する際、フライス加工とマシニング加工の違いを理解することが重要です。フライス加工は、回転する工具を使用して材料から部品を削り取る方法であり、比較的大きな平面や溝を効率よく加工するのに適しています。一方、マシニング加工は、より複雑な形状や細部の精密加工に優れています。たとえば、フライス加工では平面や直線的な形状を、マシニング加工では立体的な形状や狭い部分の加工が可能です。このため、プロジェクトの要件に合わせて最適な加工方法を選択することが、品質向上とコスト削減につながります。最終的に、フライス加工とマシニング加工を適切に選択し組み合わせることで、効率的かつ高品質な製品製造が可能となるでしょう。

7-2. コストと品質のバランスを考える

加工方法を選択する際、フライス加工とマシニングの違いを理解することが重要です。フライス加工は、主に平面や溝、歯車などの加工に適しており、比較的大きな部品の加工に適しています。一方、マシニングは、複雑な形状や細かな部品の加工に優れ、高精度が求められる作業に適しています。

例えば、フライス加工では、大きな金属ブロックから部品を削り出すことができ、効率良く大量生産が可能です。一方、マシニングでは、3D CADデータを基にして、より複雑な形状や細かい部品を正確に加工することができます。

結論として、フライス加工は大量生産や比較的シンプルな部品の加工に適しているのに対し、マシニングは複雑で精密な部品の加工に適しています。そのため、加工する部品の形状や精度、生産量などを考慮して、最適な加工方法を選択することが重要です。

7-3. 加工方法の将来性と進化

加工方法としてのフライスとマシニングは、それぞれに異なる利点を持っています。結論から言えば、適切な加工方法を選択することは、製品の品質、生産性、そしてコスト効率に直接影響を与えます。

フライス加工は、特に平面や曲面などを加工する際に優れた能力を発揮します。具体的な例として、大量生産が必要な部品や、複雑な形状をもつものの加工に適しています。その一方で、マシニング加工は、高い精密度と複雑な内部形状を実現可能な点で優れています。たとえば、航空宇宙産業や医療機器の部品など、極めて精度が求められる製品の加工には適しています。

選択を誤ると、製品の品質不良につながるだけでなく、生産効率の低下やコストの増加を招くことになります。そのため、製品の要件に合わせた適切な加工方法の選択が重要です。

最終的に、フライスとマシニングはそれぞれ異なる利点を持ち合わせています。製品の特性を理解し、それぞれの加工方法の特性を最大限に活用することが、高品質な製品を効率よく生産する鍵となります。

まとめ

フライスとマシニングは金属加工の方法で、それぞれ異なる利点があります。フライスは回転するカッターで金属を削り取る方法であり、マシニングは工具を使用して金属を形成する方法です。フライスは精密な形状を作るのに適しており、マシニングは大量生産に向いています。また、フライスは複雑な加工が可能で、マシニングは素早く加工ができるという利点があります。どちらの方法も、目的や加工する素材によって適切な選択を行うことが重要です。

フライスとマシニングの違いをわかりやすく解説!

「フライス」と「マシニング」、これらの用語を耳にしたことがありますか?では、実際にはどのような違いがあるのでしょうか?今回は、その疑問を解消すべく、丁寧に解説していきます。

工作業界では、フライスとマシニングはよく使われる用語ですが、その具体的な違いを知っている人は少ないかもしれません。なぜなら、両者は似たようなプロセスを行うため、見分けるのが難しいからです。しかし、実際には微妙な違いがあり、その違いを理解することで、作業効率が向上し、品質が向上することもあります。

この記事では、フライスとマシニングの違いについてわかりやすく解説します。どちらも重要な工作プロセスであり、正しい選択をするためにはその違いを把握することが必須です。さあ、フライスとマシニングの謎を解き明かしましょう!

1. フライスとマシニングの基本的な違い

1-1. フライス加工の概要

フライス加工とマシニングの違いを理解することは、製造業において非常に重要です。まず、フライス加工とは、回転する刃を使用して材料を切削し、所望の形状や仕上がりに加工する方法です。その主な特徴は、複雑な形状や平面、溝を効率良く加工できる点にあります。例えば、自動車のエンジン部品や航空機の構造部材など、精密な部品製作に頻繁に用いられます。

一方、マシニングは、フライス加工を含む幅広い加工技術を指し、旋盤加工や研磨加工なども含まれます。マシニングの特徴は、多様な加工技術を利用できるため、様々な材料や製品の加工が可能です。具体的には、プラスチック製の小物から、大きな金属製の部品まで、幅広い範囲にわたります。

結論として、フライス加工は、特定の加工方法を指し、特に複雑な形状の精密加工に適しているのに対して、マシニングはより広い範囲の加工技術を総称し、多様な材料や製品の加工が可能であるという違いがあります。この理解を深めることにより、製造業においてより適切な加工方法を選択し、効率的な生産活動を進めることができます。

1-2. マシニング加工の概要

フライスとマシニングの違いを理解することは、製造業において重要です。簡単に言うと、フライス加工は回転する刃を使用して材料を削る加工方法です。一方で、マシニングはフライス加工を含む広範な加工技術を指し、旋盤加工や研磨などもマシニングの一部と言えます。フライス加工は主に平面や曲面、溝などの加工に用いられるのに対し、マシニングはより複雑な形状や精度が要求される部品製造に欠かせない技術です。たとえば、自動車のエンジン部品や航空機の構造部材など、高度な技術を必要とする製品の加工には、マシニングが用いられます。結論として、フライス加工はマシニングの一部であり、マシニングはより広範囲な加工技術の総称であることがわかります。この理解を深めることで、製造業における加工技術の選択や適用がより効果的になります。

1-3. 加工方法の比較

フライス加工とマシニングセンタの使用は、製造業で頻繁に行われる加工方法ですが、その違いを正確に理解している人は意外と少ないかもしれません。基本的に、両者の主な違いは加工の柔軟性と生産性にあります。

フライス加工は、回転する工具を使用して材料から不要な部分を削り取る加工方法です。この方法は、比較的単純な平面や溝、歯車などの加工に適しています。一方、マシニングセンタとは、フライス加工に加えて、穴あけやタッピングなど複数の加工機能を持つ高度なCNC(コンピュータ数値制御)機械のことを言います。マシニングセンタは、複雑な形状や精度が要求される部品の製造に非常に適しており、一度に多様な加工を実行できるため、生産性が高いという特長があります。

例えば、自動車のエンジン部品や航空機の部品製造では、その複雑性と高い精度要求のため、マシニングセンタが広く利用されています。これに対して、一般的な建設機械の部品や家具の金具など、比較的単純な形状の加工にはフライス加工が適しています。

結論として、フライス加工とマシニングセンタの違いは、加工の柔軟性と生産性にあります。加工する部品の複雑さや生産量に応じて、どちらの加工方法を選択するかが重要です。日本の製造業では、これらの加工技術を駆使して高品質な製品を効率良く生産しているのです。

2. フライス加工とマシニング加工の具体的な違い

2-1. 加工できる材料の種類

フライスとマシニングの違いを理解することは、製造業において重要です。簡単に言うと、フライス加工は回転する刃を使用して材料から部品を作り出す工程であり、マシニングはコンピュータ制御(CNC)によるより精密な加工方法です。フライス加工では、主に平面や曲面を削り取る作業が行われますが、マシニングでは3Dの複雑な形状も精密に加工することが可能です。

たとえば、フライス加工は一般的な部品の製造に用いられ、比較的単純な形状を持つ製品の加工に適しています。一方、マシニングは航空宇宙や自動車業界など、より高度で複雑な精密部品が必要とされる分野で頻繁に利用されます。この差は、フライス加工の機械が主に手動または半自動であるのに対し、マシニングセンターは完全に自動化されており、コンピュータによるプログラムに従って作業を行う点にあります。

結論として、フライス加工とマシニングの主な違いは、加工の精度と複雑さにあります。フライスは単純な形状の部品製造に適しており、マシニングは複雑で精密な部品を求める業界で重宝されています。どちらの加工方法も、その用途と要求される精度に応じて適切に選択することが、製造の効率化と品質向上に繋がります。

2-2. 加工精度と仕上がり

フライス加工とマシニングの違いは、加工方法とその応用範囲にあります。フライス加工は、回転するカッターを使用して材料の表面から所望の形状を削り取る方法です。これに対し、マシニングは、旋盤やマシニングセンターなどの機械を用いて、材料を精密に削り出す加工技術の総称です。フライス加工は平面や溝、歯車などの加工に適しており、特に複雑な形状を持つ部品の製造に有効です。例として、自動車のエンジン部品や航空機の部品製造に多用されています。一方、マシニングにはCNC(コンピュータ数値制御)技術を用いたものがあり、これにより高度な精度と複雑な形状が要求される部品の製造が可能になります。例えば、精密機器の部品や医療機器の部品加工に利用されています。結論として、フライス加工とマシニングは、それぞれ特定の用途に最適化された加工方法であり、製造する製品の形状や精度、材質によって適切な加工方法を選択することが重要です。

2-3. 加工速度と生産性

フライスとマシニングの違いを理解することは、精密な製品製造において非常に重要です。簡単に言えば、フライス加工は回転する工具を用いて材料を削る加工方法です。一方、マシニングは、フライス加工を含む幅広い加工技術の総称であり、旋盤加工や研磨なども含みます。

フライス加工の具体的な例としては、平面や溝を削り出す作業が挙げられます。この方法は、複雑な形状でも比較的簡単に加工できるという利点があります。一方、マシニングは、これらのフライス加工だけでなく、より精密な加工が求められる場合に用いられる技術です。例えば、エンジン部品の製造など、非常に高い精度を要求される製品には、このマシニング技術が不可欠です。

結論として、フライス加工はマシニングの一部であり、マシニングは幅広い加工技術を包含する総称です。フライス加工は特定の加工方法を指すのに対し、マシニングはより広範な概念であり、多くの異なる加工技術を含んでいます。それぞれの技術は特定の製品製造において最適な方法を提供します。

3. NCフライス盤とマシニングセンタの特徴

3-1. NCフライス盤の役割と機能

フライスとマシニングの主な違いを理解することは、製造業において非常に重要です。フライスは、主に金属を削る工程に使用される工作機械の一種で、回転する刃を使って材料から不要な部分を取り除きます。これに対し、マシニングは、フライス加工を含むより広範な加工技術を指し、旋盤やドリルなど他の多様な工作機械を使用して材料を形成します。

例えば、フライス加工では、平面や溝、歯車などの加工が可能ですが、マシニングセンター(CNCマシニングセンターとも呼ばれます)を使用すると、これらに加え、複雑な形状や3D形状の加工も行うことができます。日本の製造業では、精密部品の製造において、このような高度なマシニング技術が求められています。

簡単に言うと、フライスは特定の加工技術を指し、マシニングはそれを含む広範な加工方法を意味します。フライス加工が単一の工程に焦点を当てているのに対し、マシニングはより多角的で高度な加工を可能にします。この違いを理解することで、製造プロセスの効率化や品質の向上につながります。

3-2. マシニングセンタの役割と機能

フライス加工とマシニング加工は、製造業で広く用いられる二つの重要な手法ですが、これらの違いを明確に理解することは非常に重要です。まず結論から申し上げると、フライス加工は主に平面や曲線の加工に用いられる一方で、マシニング加工はより複雑な形状や3次元の加工に適しています。

この違いの理由は、両加工方法の工具の動き方にあります。フライス加工では、工具は主に回転運動をし、加工面に対して直線的に進むことで材料を削り取ります。具体的な例としては、平らな面を作るための面取りや、溝を彫る作業などがあります。

一方、マシニング加工では、工具が多方向に動くことができ、更に複雑な形状を作り出すことが可能です。これは、例えば、空間を複雑に曲がった形状や、精密な穴の加工など、フライス加工では難しい作業を可能にします。

結論として、フライス加工は比較的単純な形状の加工に適しており、マシニング加工はより高度で複雑な形状を必要とする場合に選ばれる加工方法です。それぞれの特性を理解することで、製造プロセスを最適化し、効率的で高品質な製品を作り出すことができます。

3-3. 操作性とプログラミング

フライスとマシニングの違いを理解することは、製造業において非常に重要です。フライス加工は、回転する刃を用いて材料から不要な部分を削り取る加工方法です。これに対して、マシニング加工は、フライス加工を含む広範囲な加工技術を指し、旋盤加工や研削加工なども含まれます。簡単に言えば、フライス加工はマシニング加工の一部と言えるでしょう。

例を挙げると、フライス加工は部品の平面や溝を削るのに適しています。一方で、マシニング加工の範疇には、複雑な形状を持つ部品を製造するための旋盤加工や、非常に滑らかな表面を実現するための研削加工があります。つまり、フライス加工はより特定の用途に対して、マシニング加工はより広範な加工技術の応用に対して用いられます。

結論として、フライス加工とマシニング加工は、加工技術の中で異なる位置づけにありながらも、共に製造業で不可欠な役割を果たしています。各加工技術の特性を理解し、適切な技術を選択することが、製品の品質向上へとつながるでしょう。

4. 金属加工におけるフライスとマシニングの使い分け

4-1. フライス加工が適している場合

フライス加工とマシニングの違いを理解することは、工業製品の製造において非常に重要です。この二つの違いを簡単に言うと、フライス加工は主に平面や曲面を削る作業に適しているのに対し、マシニングはより複雑な形状や細かい部分の加工に適しています。たとえば、フライス加工は機械の部品の溝や平面を削るのに用いられますが、マシニングは3Dの複雑な形状を持つ部品の製作に用いられることが多いです。これは、マシニングが工具の動きが多軸であるため、より多様な形状を実現できるからです。結論として、フライス加工は比較的シンプルな形状の加工に、マシニングは複雑な形状や精密な加工を要する場合に適しています。各々の適切な使用を理解することで、効率的かつ効果的な製造プロセスを実現することができます。

4-2. マシニング加工が適している場合

フライス加工とマシニングの違いを理解することは、製造業において非常に重要です。簡単に言えば、フライス加工は主に平面や曲面を削る作業に適しており、マシニング(特にCNCマシニング)はより複雑な形状の加工に適しています。

フライス加工は、回転する刃を使用して材料から余分な部分を取り除く方法です。これは主に、直線的な溝や平らな表面を作るのに使用されます。例えば、平らな金属板から特定の形状を切り出す場合などが挙げられます。一方、マシニングは、コンピュータ制御により、非常に精密な形状や複雑な3D形状を作り出すことができます。これは、航空宇宙部品や自動車のエンジン部品など、高度に複雑で精密な部品を製造する際に特に重要です。

具体的な例として、フライス加工では、シンプルな金属のフレームや基板の加工が挙げられます。それに対して、マシニングでは、複雑な形状を持つプラスチックのギアや金属製のタービンブレードの製造が可能です。

結論として、フライス加工は比較的シンプルな形状の加工に適しており、マシニングは複雑で精密な加工が必要な場合に適しています。どちらの技術も、製造業において重要な役割を果たしており、使用する目的に応じて適切な加工方法を選択することが重要です。

4-3. 複合加工としての利点

フライスとマシニングの違いを理解することは、精密な製造プロセスを探求する上で極めて重要です。フライス加工は、回転する工具を使用して材料から部品を削り出す方法であり、一方、マシニングは、より広義に機械加工の全プロセスを指します。フライス加工はマシニングの一種であり、特に複雑な形状や表面を削り出すのに適しています。

たとえば、フライス加工機を使用して、歯車やエンジン部品などの精密部品を製造できます。このプロセスでは、多様な工具が使用され、材料の異なる部分を効率よく削除できます。対照的に、一般的なマシニングプロセスでは旋盤加工も含まれ、これは材料を回転させながら固定された切削工具で形を作る方法です。

日本では、製造業の高い技術力と精密加工への需要により、これらの加工技術が非常に重要です。自動車や電子機器の製造など、多くの産業でフライス加工とマシニングの技術が活用されています。

結論として、フライスとマシニングの違いを理解することは、製品の設計から製造まで、より効率的で精密な方法を選択するために重要です。特に、フライス加工はマシニングの中でも特化したプロセスとして位置づけられ、複雑な形状や精密な部品の製造に不可欠です。日本の製造業においても、これらの加工技術の理解と応用が、高品質な製品を生み出す鍵となっています。

5. フライス盤とマシニングセンタの選択基準

5-1. 加工する製品の複雑性

フライスとマシニングの違いを理解することは、製造業界における重要な知識の一つです。フライス加工は、回転する刃を使用して材料から部品を削り取る工程です。これに対し、マシニングは、フライス加工を含むさまざまな加工技術を組み合わせた、より包括的な製造プロセスを指します。例えば、フライス加工機を使用して平面や溝を削ることができますが、マシニングセンタでは、フライス加工に加えて、穴あけやタッピングなど、複数の加工を一台の機械で行うことが可能です。

日本では、精密な製品製造が求められることが多く、マシニングセンタが活躍する場面が多いです。たとえば、自動車や航空機の部品製造では、複雑な形状や高い精度が要求され、これらを効率良く製造するためにマシニングセンタが使用されます。

結論として、フライス加工は特定の加工技術に限定されるのに対して、マシニングは複合加工能力を持つ、より進化した製造プロセスと言えます。日本の製造業界では、製品の複雑性が高まるにつれて、マシニング技術の重要性がさらに増しています。

5-2. 製造コストと投資回収

フライスとマシニングの違いについて、その核心を理解することは、製造業に携わる上で非常に重要です。フライス加工とは、主に平面や曲面などの加工に用いられる方法で、回転する刃が材料を削り取ることで形状を作り出します。一方、マシニング加工は、フライス加工よりも広範囲にわたる加工技術を指し、旋盤加工や研削加工など、様々な種類の加工が含まれます。特に、CNC(コンピュータ数値制御)マシニングは、高精度な加工が可能であり、複雑な形状や微細な部品でも精密に加工することができます。

例えば、フライス加工を使用して平面を削り出す時、主にその平面加工に特化していますが、CNCマシニングを用いることで、3D形状の加工も容易に行えるといった具体例があります。このように、フライス加工はある特定の用途に適しているのに対して、マシニング加工はより多様な加工を可能にします。

したがって、フライスとマシニングの違いは、加工技術の範囲と適用範囲にあると言えます。フライス加工は特定の加工方法に限られるのに対し、マシニング加工はそれを含む幅広い加工技術を指します。この違いを理解することで、製品の設計や加工方法の選定においてより適切な選択が可能となり、製造コストの削減や生産効率の向上に繋がります。

5-3. 機械設備のメンテナンスとアフターサービス

フライスとマシニングの違いを理解することは、精密な加工技術を要する業務において非常に重要です。フライス加工は、主に回転する刃を用いて材料から余分な部分を削り取る加工方法です。これに対し、マシニング加工は、フライス加工を含むより広範な概念で、旋盤加工や研磨加工など、多様な加工技術を総称しています。つまり、フライス加工はマシニング加工の一部ということになります。

たとえば、自動車のエンジン部品を製作する際、フライス加工によって大まかな形状を創出し、その後、精密な寸法を実現するために旋盤加工を行うことがあります。このプロセス全体がマシニング加工に含まれます。

結論として、フライス加工はマシニング加工の一手法に過ぎず、マシニング加工はそれを含めた多様な加工技術の集合体であると言えます。この基本的な違いを理解することは、製造業務において正確な加工技術の選択と適用を行う上で不可欠です。

6. 現代の製造業におけるフライスとマシニングの役割

6-1. インダストリー4.0と加工技術の進化

フライスとマシニングの違いをわかりやすく解説しましょう。これら2つの加工技術は、製造業で広く利用されていますが、それぞれに特徴があります。フライス加工は、回転する工具を使用して材料から部品を削り取る方法です。一方、マシニングとは、主にコンピュータ数値制御(CNC)を用いた加工のことを指し、より複雑で精密な加工が可能です。

たとえば、フライス加工では、平面や溝、歯車などの加工が一般的です。これに対して、マシニングでは、3D形状や非常に複雑な形状も高精度で製作できます。日本の製造業では、特に精密部品の製造において、このような技術の違いが製品の品質を大きく左右します。

フライス加工が単純な形状の加工に適しているのに対し、マシニングは複雑で精密な加工が求められる場合に選ばれる技術です。両者の違いを理解することは、製品設計や製造プロセスの選定において非常に重要です。結論として、フライスとマシニングはそれぞれ異なる特徴と適用範囲を持つ加工技術であり、製造業における適切な選択が求められます。

6-2. カスタマイズと小ロット生産への対応

フライスとマシニングの違いは、製造業において理解すべき重要なポイントです。フライス加工は、回転する刃を使用して材料を削り取る方法です。これに対して、マシニングとは、フライス加工を含む広範な加工技術を指し、旋盤加工や研削加工など、さまざまな方法が含まれます。つまり、フライスはマシニングの一部であると言えます。例えば、小さな部品の精密加工では、フライス加工が適している場合が多いです。一方、大きな部品や複雑な形状を加工する場合には、フライス加工以外のマシニング技術が選ばれることがあります。この違いを理解することは、製品の設計やコスト計算、さらには加工技術の選択において非常に重要です。まとめると、フライスは特定の加工法を指し、マシニングはそれを含む広範囲な加工技術全体を指します。適切な技術の選択は、製造の効率性や製品の品質に大きく影響します。

6-3. 環境への影響と持続可能な製造プロセス

フライスとマシニングの違いを理解することは、製造業での精密な加工技術を理解するうえで重要です。フライス加工は、回転するカッターを使用して材料の表面から削り取る方法であり、特に平面や溝を加工するのに適しています。一方、マシニングは、ドリルや旋盤など様々な切削工具を用いて、材料を加工する広範囲な技術を指します。フライス加工はマシニングの一種であり、その具体例として捉えることができます。

たとえば、自動車のエンジン部品の加工において、フライス加工はエンジンブロックの平面や溝を削り出すのに使用されます。これに対して、マシニングはエンジンのシリンダー穴を加工するために用いられるドリル加工など、より広い範囲の加工を指します。

結論として、フライスとマシニングの主な違いは、フライスが特定の加工技術を指すのに対して、マシニングは幅広い加工技術全般を含む用語であるという点です。それぞれの技術は製造業において特定の用途に適した方法であり、加工する製品の種類や必要な精度に応じて適切な技術が選択されます。

まとめ

フライスとマシニングの違いについて、フライスは工具を回転させながら切削する加工方法であり、マシニングは工具を移動させながら切削する加工方法です。フライスは旋盤よりも広い範囲の切削が可能で、複雑な形状を加工することができます。一方、マシニングは工具の移動によって加工を行うため、比較的直線的な形状を加工するのに適しています。両者の違いを理解することで、加工方法を適切に選択することができます。

フライス加工とマシニングセンタの違いを徹底解説!

フライス加工とマシニングセンタ、どちらも製造業において重要な役割を果たしていますが、その違いを正しく理解していますか?今回は、両者の違いに焦点を当て、徹底的に解説していきます。製造業に携わる方であれば、この情報を知ることで業務の効率化や品質向上につなげることができるかもしれません。さあ、フライス加工とマシニングセンタの違いについて掘り下げてみましょう。

1. フライス加工とは

1-1. フライス加工の基本

フライス加工とマシニングセンタの違いは、その機能と用途に大きく関わっています。フライス加工は、主に平面や曲面を削るために使用される工作機械です。これに対して、マシニングセンタはフライス加工機能を含む多機能な工作機械であり、穴あけやタッピングなど、さまざまな加工が一台で可能です。例えば、フライス加工機であれば、主に平面を削る作業に特化していますが、マシニングセンタを使用すると、その作業の他に、複数の工具を自動で交換しながら、複雑な形状の加工や精密な穴開け作業も行えます。このように、マシニングセンタはフライス加工を含む様々な加工が可能で、生産効率を大きく向上させることができます。結論として、フライス加工は特定の加工に特化しているのに対し、マシニングセンタは複数の加工を一台でこなせる多機能性が特徴です。それぞれの適用範囲や目的に応じて選択することが大切です。

1-2. フライス加工の用途とメリット

フライス加工とマシニングセンタの違いは主にその用途と機能性にあります。フライス加工は、主に平面や溝、歯車などの加工に用いられる工作機械です。この方法の利点は、複雑な形状でも柔軟に対応でき、比較的短時間で正確な加工が可能である点です。例えば、自動車のエンジン部品や精密機械の部品製造に広く応用されています。

一方、マシニングセンタはフライス加工を基本としつつ、穴あけやタッピングなど、さまざまな加工が一台で行える高度な工作機械です。この機械の最大の特徴は、多軸制御が可能であり、複雑な形状の加工も一度のセットアップで行える効率性にあります。このため、航空宇宙産業や医療機器といった分野で特に重宝されています。

結論として、フライス加工とマシニングセンタの主な違いは、その用途の広がりと加工の効率性にあります。フライス加工は比較的単純な形状の加工に適しており、マシニングセンタは複雑で精密な作業を効率良く行う必要がある場合に最適です。どちらの技術も、製造業の発展にとって不可欠な要素であり、適切な選択が求められます。

1-3. フライス加工が適している材料

フライス加工とマシニングセンタの違いを理解することは、製造業における重要な知識の一つです。まず、フライス加工は、回転するカッターを使用して材料から不要な部分を取り除く加工方法です。この方法は、比較的単純な形状や平面、溝を加工するのに適しています。一方、マシニングセンタは、フライス加工を含む多様な加工が一台でできる高度な機械です。この機械は、自動で工具を交換する機能を持ち、複雑な形状や3次元加工を効率的に行うことが可能です。

例えば、フライス加工では、平面や直線の加工が主に行われますが、マシニングセンタを使用すると、曲面加工や穴あけ、タッピングなど、より複雑な加工が可能になります。また、マシニングセンタはCNC(コンピュータ数値制御)により操作されることが多く、高い精度と再現性を持って多様な加工を自動でこなすことができます。

結論として、フライス加工は単純な形状の加工に適しており、マシニングセンタはそれを含む多様な加工を一台でこなすことができる、より進化した加工方法と言えます。用途に応じて適切な加工方法を選ぶことが、製造効率の向上につながります。

2. マシニングセンタの概要

2-1. マシニングセンタの基本構造

フライス加工とマシニングセンタの違いは主にその機能性と用途にあります。フライス加工は、切削工具が回転することで、金属などの材料から不要な部分を削り取る加工方法です。一方、マシニングセンタはフライス加工を含む多様な加工が一台で行える高度なCNC(数値制御)機械です。

具体例として、フライス加工機は単一の加工作業に特化しているのに対し、マシニングセンタは複数の工具を自動で交換しながら、フライス加工、穴あけ、タッピングなど複数の加工を一度に行えます。この柔軟性によりマシニングセンタは、複雑な形状の製品や精密な部品の製造に適しています。

また、マシニングセンタは生産性が高く、加工精度も非常に高いため、航空宇宙産業や自動車産業など、厳しい品質基準が求められる分野で特に重宝されています。フライス加工機に比べ、初期投資は高くなりますが、長期的に見ると高い生産効率と精度により、コストパフォーマンスは非常に良いと言えます。

結論として、フライス加工とマシニングセンタの主な違いは、その機能性と用途の広さにあります。単純な作業を大量にこなすならフライス加工機が、複雑かつ精密な部品の製造にはマシニングセンタが適しています。それぞれの特徴を理解し、目的に応じた機械選びが重要です。

2-2. マシニングセンタの機能と利点

フライス加工とマシニングセンタの違いを理解することは、製造業での効率的な生産において非常に重要です。フライス加工は、回転する工具を使用して被削材から材料を削り取る加工方法です。一方、マシニングセンタはフライス加工を含む複数の加工機能を備えた高度な機械で、自動工具交換や位置決めなどの機能を持っています。

たとえば、フライス加工では一つの加工が完了するたびに人の手で工具を交換しなければなりませんが、マシニングセンタではプログラムによって自動で工具交換が行われます。これは生産効率を大幅に向上させる点であり、複雑な形状や精密な部品製造においてマシニングセンタの優れた能力を示しています。

また、マシニングセンタは多軸加工が可能で、加工する面を変えるために被削材を手動で位置決めする必要がありません。これにより、一度の設定で複数の面を加工でき、作業時間の短縮と精度の向上が図れます。例えば、航空宇宙産業で使用される複雑な部品は、この高度な機能によって高い精度で製造されています。

結論として、フライス加工とマシニングセンタは、それぞれ特定の用途に適した利点を持っています。フライス加工は単純な形状の加工に適している一方で、マシニングセンタは複雑で精密な加工を効率良く実行するために開発された機械です。製造業においては、これらの違いを理解し、目的に応じて最適な加工方法を選択することが重要です。

2-3. マシニングセンタの種類と特性

フライス加工とマシニングセンタの違いを理解することは、精密な加工を必要とする現代の製造業において重要です。フライス加工は、回転する刃を使って材料から部品を削り出す加工方法です。これに対し、マシニングセンタはフライス加工はもちろん、穴あけやねじ切りなど、より多岐にわたる加工が一台で可能な高度な機械です。例えば、自動車の部品製造において、フライス加工では一つの部品を形成するだけですが、マシニングセンタを用いると、その部品に必要な複数の加工を組み合わせて一度に行うことができます。これにより、生産効率が大幅に向上します。したがって、マシニングセンタはフライス加工よりも柔軟で高機能なのです。結論として、フライス加工とマシニングセンタの主な違いは、加工の範囲と可能性にあり、後者は現代の製造業における多様なニーズに応えるための解決策を提供しています。

3. NCフライス盤の紹介

3-1. NCフライス盤の仕組み

フライス加工とマシニングセンタには、重要な違いがあります。まず結論から言うと、フライス加工は主に平面や曲面などの加工に用いられるのに対し、マシニングセンタはそれに加えて、穴あけやタッピングなど複雑な加工が一台で行える点が大きな違いです。

フライス加工は、刃の回転運動と被加工物の直線運動を組み合わせて材料を削り取る加工方法です。主に、平面加工、溝加工、歯車加工などがあります。一方、マシニングセンタは、フライス加工の機能に加えて、穴あけやねじ切りなどの加工も可能です。これは、工具を自動的に交換する機能を備えているため、一つの機械で多様な加工が行えるためです。

たとえば、ある部品が平面加工と穴あけ加工の両方が必要な場合、フライス盤を使うと、まずフライス加工で形状を作り、次にドリル盤で穴を開ける必要があります。しかし、マシニングセンタを使用すれば、この二つの工程を機械を変えることなく、効率良く行うことが可能です。

結論として、フライス加工は比較的単純な加工に対して使われることが多く、マシニングセンタは複雑な加工や多様な加工が一台で可能な点で、大きく異なります。それぞれの特性を理解し、適切な加工方法を選択することが大切です。

3-2. NCフライス盤の適用範囲

フライス加工とマシニングセンタの違いについて深く理解することは、製造業における効率と品質の向上に直結します。フライス加工とは、固定された材料に対して回転するカッターを用いて形状を削り出す加工方法です。一方、マシニングセンタは、フライス加工を含む多様な加工が一台で行える高度な装置を指します。たとえば、フライス加工は、主に平面や溝を削るのに使用されますが、マシニングセンタでは、それに加えて穴あけやタッピングなども自動で行えます。

日本における製造業では、小ロット多品種の生産が増えており、その柔軟性と高効率を追求するために、マシニングセンタの需要が高まっています。例えば、自動車部品の製造では、多種多様な形状の部品が必要とされ、マシニングセンタを使用することで、複数の加工工程を一台でこなすことが可能になります。

結論として、フライス加工は特定の加工に特化しているのに対し、マシニングセンタは複数の加工が一台で可能で、高い柔軟性と効率性を製造業に提供します。その違いを理解し、適切に活用することが、今日の製造業界における競争力の源泉となるでしょう。

3-3. NCフライス盤の操作方法

フライス加工とマシニングセンタの違いについて解説します。一見すると似ている二つの加工方法ですが、利用方法や機能に大きな違いがあります。フライス加工は、回転する工具を使用して材料の表面を削り取る加工方法です。一方、マシニングセンタは、フライス加工を含む多様な加工が一台で行える高度な装置です。

例えば、フライス加工機能だけでなく、穴あけやタッピングなども可能なマシニングセンタは、設計の複雑な部品や精密な加工が必要な場合に特に有効です。日本では、自動車や電子機器などの製造業でこの二つの加工技術が広く使われています。フライス加工機は比較的単純な部品の加工や大量生産に適しているのに対し、マシニングセンタは複雑な形状や精密加工が求められる製品の加工に向いています。

結論として、フライス加工とマシニングセンタの主な違いは、加工できる範囲と複雑性にあります。マシニングセンタはフライス加工以上の多様な機能を提供し、より高度な製品製造に対応できる点が大きな特徴です。それぞれの特性を理解し、製品の要求に合わせた適切な加工方法を選択することが、効率的で高品質な製品製造の鍵となります。

4. 旋盤との違い

4-1. 旋盤の基本と特徴

フライス加工とマシニングセンタの違いを理解することは、精密加工の世界では非常に重要です。フライス加工は、切削工具が回転する一方で、ワーク(加工する材料)が固定されている加工方法です。これに対して、マシニングセンタはフライス加工機能に加え、ボーリング(穴あけ)やタッピング(ねじ切り)など多様な加工が一台で行える高度な装置です。例をあげると、自動車のエンジン部品や航空機の部品制作など、複雑で精度が求められる部品加工にマシニングセンタが用いられます。フライス加工機は比較的単純な形状の部品の加工に適しています。つまり、マシニングセンタはフライス加工機能を含む多機能な機械であり、より複雑で精密な加工を可能にします。この違いを理解することは、加工の効率化やコスト削減、さらには製品の品質向上に直結します。

4-2. フライス加工と旋盤加工の比較

フライス加工とマシニングセンタの違いは、製造業での加工技術の進歩を象徴しています。簡単に言うと、フライス加工は材料を固定し、回転するカッターで材料を削る加工方法です。一方、マシニングセンタはフライス加工を含む多様な加工が一台で行える高度な装置です。例えば、フライス加工では平面や溝を削り出すことができますが、マシニングセンタではそれに加えて、穴あけやタッピング(ねじ切り)なども可能です。これは、マシニングセンタが複数の工具を自動で交換できるため、一連の加工を効率的に行えるからです。日本では、特に精密部品の製造において、このような高度な加工技術が求められており、マシニングセンタの利用が増えています。結論として、フライス加工とマシニングセンタの最大の違いは、加工の多様性と効率性にあり、後者がより複雑で高度な製造ニーズに応える設備であることがわかります。

5. フライスとマシニングの違いは何ですか?

5-1. フライス加工とマシニング加工のプロセス比較

フライス加工とマシニングセンタの違いを理解することは、製造業において非常に重要です。フライス加工は、回転する刃を使用して材料から部品を削り取る加工方法です。これは、平面や曲面を作成するのに適しています。一方、マシニングセンタは、フライス加工を含む複数の加工機能を備えた高度な機械で、自動工具交換機能や、複数の軸での動きができる点が特徴です。これにより、マシニングセンタは、より複雑な形状や、精度が要求される部品の製造に適しています。

たとえば、フライス加工機を使用して、単純な平面や溝を加工することができますが、複雑な3D形状の部品を製造する場合や、加工工程を減らしたい場合には、マシニングセンタの使用が望ましいです。マシニングセンタは、その高い柔軟性と精度により、航空宇宙や自動車などの産業で重宝されています。

結論として、フライス加工とマシニングセンタはどちらも重要な製造技術ですが、用途によって最適な選択が異なります。フライス加工は比較的単純な部品の製造に、マシニングセンタは複雑で精度が求められる部品の製造に適しています。これらの違いを理解し、適切な加工方法を選択することが、効率的で品質の高い製品を生み出す鍵です。

5-2. フライス加工とマシニング加工の精度と仕上がり

フライス加工とマシニングセンタの違いは、加工精度と仕上がり面の質において顕著です。フライス加工は、回転する切削工具を用いて材料を削り取る方法であり、特に大量生産に適しています。これに対し、マシニングセンタは、コンピュータ数値制御(CNC)を使用して、より複雑で精密な形状を加工することが可能です。例えば、航空宇宙部品や精密機械部品の製造において、マシニングセンタはその高い精度と複雑な形状の実現能力で重宝されています。フライス加工では、シンプルな形状の加工は得意ですが、マシニングセンタほどの細かい精度や複雑な3D形状の加工は得意ではありません。結論として、フライス加工は大量生産に適した加工方法であり、マシニングセンタは高精度・複雑形状の加工を要求される場合に適しています。各々の適切な用途を理解することで、製造工程の効率化と品質向上が期待できます。

5-3. コストと生産性の観点から見た違い

フライス加工とマシニングセンタの違いを理解することは、製造業での効率と生産性を高める上で非常に重要です。フライス加工は、主に平面や曲面を削り出すために使用される加工方法です。一方、マシニングセンタはフライス加工に加え、穴あけやタッピングなどの多様な加工を一台で行える高度な設備を指します。

例えば、日本の自動車産業では、部品の精密加工にフライス加工が用いられますが、複雑な形状や多様な加工が必要な場合にはマシニングセンタが選ばれることが多いです。これは、マシニングセンタの方が加工の自由度が高く、生産効率も向上するためです。

このように、フライス加工とマシニングセンタは、それぞれに適した用途があります。フライス加工は比較的シンプルな加工に適しており、コストが低い反面、マシニングセンタは複数の加工を一台でこなすことができ、生産性を大幅に向上させることができますが、設備投資が大きくなるという特徴があります。したがって、製品の要件や生産量に応じて、適切な加工方法を選択することが重要です。

6. マシニング加工の種類と特徴

6-1. 精密マシニングとは

フライス加工とマシニングセンタの違いを理解することは、製造業での効率的な生産に不可欠です。フライス加工は、回転する刃を用いて材料から部品を削り取る加工方法です。一方、マシニングセンタは、フライス加工に加え、穴あけやタッピングといった複数の加工を一台で行える高度な機械です。

フライス加工の例として、平面や溝を削る作業が挙げられます。これに対して、マシニングセンタは、その機能性から複雑な形状の加工や精密な部品製造に適しています。例えば、自動車のエンジン部品や航空機の部品製造など、複雑な形状や高い精度が求められる製品の加工に多く用いられます。

このように、フライス加工とマシニングセンタは、それぞれ異なる特長を持っています。フライス加工は比較的単純な加工に適し、マシニングセンタは複合的な加工が可能で、高い精度と効率を求める場合に選ばれます。適切な加工方法を選ぶことで、製造業の生産性と品質が向上します。

6-2. 5軸マシニングセンタの利点

フライス加工とマシニングセンタの違いを理解することは、製造業に携わる多くの人にとって非常に重要です。フライス加工は、主に平面や溝を削るために使用される工作機械です。これに対し、マシニングセンタは、フライス加工機能に加え、穴あけやタッピングなど多様な加工が一台で行える高度な設備です。例えば、自動車業界では、複雑な形状の部品を効率よく製造するためにマシニングセンタが広く利用されています。この設備は、一定のプログラムに従って自動的に工具を交換し、多角的な加工を一貫して実施できるため、作業の精度が高く、生産性も向上します。フライス加工は特定の加工に特化している一方で、マシニングセンタはその柔軟性と高機能性が大きな違いと言えるでしょう。このように、フライス加工とマシニングセンタは、それぞれの用途に応じた特性を持ち、製造現場において重要な役割を果たしています。

6-3. 多軸マシニングの可能性

フライス加工とマシニングセンタの違いについて詳しく解説します。これらは、製造業において非常に重要な加工技術ですが、その機能と適用範囲には大きな違いがあります。フライス加工は、主に平面や曲面などを削るために使用され、回転する刃を持つフライス盤によって材料を加工します。この方法は、比較的単純な形状の加工に適しています。

一方、マシニングセンタはフライス加工の機能を含む上で、穴あけやタッピングなど、さまざまな加工が一台で行える高度なCNC(コンピュータ数値制御)機械です。多軸の制御が可能で、複雑な形状や精密な部品の製造に適しています。たとえば、自動車のエンジン部品や航空宇宙関連の精密部品加工などに用いられています。

結論として、フライス加工は単純な形状の加工に、マシニングセンタは複雑で精密な加工にそれぞれ向いています。そのため、製造する製品の複雑さや加工の必要性に応じて、適切な加工技術が選択されるべきです。日本の製造業では、これらの技術を駆使して、世界トップクラスの製品が生産されています。

7. NCフライス盤とマシニングセンタの違い

7-1. 機能と性能の比較

フライス加工とマシニングセンタの違いは、主にその機能と性能にあります。フライス加工は、回転する刃を用いて材料を削り取る加工方法です。一方、マシニングセンタはフライス加工の機能に加え、穴あけやタッピングといった様々な加工が一台でできる高度な設備です。例えば、フライス加工だけでは、複数の加工プロセスを必要とする製品を製造する際に、加工機を変える必要がありますが、マシニングセンタではその必要がありません。これにより、製造工程が簡略化され、生産効率が向上します。このように、フライス加工とマシニングセンタは、それぞれが持つ特性を生かした加工方法であり、製品の複雑さや生産量に応じて適切に選択されるべきです。結論として、フライス加工は単一の加工に対応しているのに対し、マシニングセンタは複合的な加工が可能で効率性が高いという大きな違いがあります。

7-2. 制御システムの違い

フライス加工とマシニングセンタの違いを理解することは、高度な加工技術を要する日本において非常に重要です。これら二つの加工方法の主な違いは、機能の多様性と加工の効率性にあります。フライス加工は、主に平面や溝を削るために用いられ、比較的単純な作業に適しています。一方、マシニングセンタは、フライス加工の機能に加え、穴あけやねじ切りなど複数の加工を一台でこなせるため、より複雑な形状の加工が可能です。

例えば、自動車部品や航空機部品の製造において、精密な加工が求められる場合、マシニングセンタが選ばれることが多いです。この理由は、マシニングセンタが複数の工具を自動で交換しながら加工を行えるため、加工の精度を保ちつつ、生産効率を大幅に向上させることができるからです。

結論として、フライス加工は比較的単純な加工に適しており、マシニングセンタは複雑で精密な加工を効率よく行うのに適しています。日本の製造業における競争力を維持していく上で、これらの加工技術の違いを理解し、適切な機械を選択することが非常に重要です。

7-3. 適用される加工範囲の違い

フライス加工とマシニングセンタは、製造業で頻繁に使用される機械加工技術ですが、両者には明確な違いがあります。この違いを理解することは、より効率的な生産プロセスを実現するために重要です。

まず、フライス加工は、主に平面や曲面などを削るために使用される加工方法です。これに対して、マシニングセンタは、フライス加工機能に加え、穴あけやタッピングなど、さまざまな加工が一台でできる高度な機械です。

例えば、フライス加工では、刃が回転することによって材料を削り取ることが主な使い道ですが、マシニングセンタでは、プログラムに沿って自動的に工具を交換し、複数の加工を連続して行うことができます。これにより、マシニングセンタは複雑な形状の部品や、精度が要求される部品の加工に適しています。

結論として、フライス加工とマシニングセンタの最大の違いは、加工の自動化と多様性にあります。フライス加工が単一の加工に特化しているのに対し、マシニングセンタは多機能であり、複雑な加工を効率的に行うことが可能です。製造プロセスの効率化と高度化を図るには、これらの違いを理解し、適切な機械選択が重要となります。

8. 加工情報:NCフライスとマシニングの違い – 株式会社 遠藤

8-1. 株式会社 遠藤による技術紹介

フライス加工とマシニングセンタの違いについて、その基本を解説します。フライス加工とは、切削工具が回転することによって、被削材から材料を削り取る加工技術の一つです。一方、マシニングセンタは、フライス加工を含む多様な加工が一台で行える高度な機械を指します。つまり、マシニングセンタはフライス加工の機能を持ちながら、穴あけやタッピングなど、さらに多くの加工を可能にします。

たとえば、フライス加工機では、主に平面や曲面を削る作業に特化していますが、マシニングセンタでは、その機能に加えて、複雑な形状や精密な部品の加工も行えるのです。これは、マシニングセンタがコンピュータ数値制御(CNC)によって運用されるため、非常に高い精度で、複雑な加工が可能となるからです。

例えば、自動車のエンジン部品や航空機の部品製造において、マシニングセンタは不可欠な存在です。これらの部品は、単に形状を削り出すだけでなく、細部にわたる精密さが求められるため、マシニングセンタの精度と多機能性が強みとなります。

結論として、フライス加工は特定の加工に特化した技術であり、マシニングセンタはフライス加工を含む多種多様な加工が一台で行える、より進化した形の機械であると言えます。これにより、製造業における効率と精度の向上が図られています。

8-2. NCフライス盤とマシニングセンタの技術比較

フライス加工とマシニングセンタの違いを深く理解することは、製造業における効率と生産性の向上に不可欠です。フライス加工とは、回転する工具を用いて材料を削り取る加工方法で、特に平面や溝などの加工に適しています。一方、マシニングセンタはフライス加工を含む多くの機能を備えた高度な機械で、自動工具交換システムや多軸制御を通じて、より複雑な形状の加工が可能です。

たとえば、日本の自動車産業では、マシニングセンタを用いてエンジン部品やシャシーなどの複雑な部品を高精度で製造しています。このように、マシニングセンタは複数の工程を一つの機械で行えるため、生産効率が大きく向上します。

しかし、フライス加工は特定の加工においてはそのシンプルさから選ばれることもあります。例えば、大量生産ではなく、単品や小ロットの製品を加工する場合や、加工する材料によっては、フライス加工の方が適している場合があります。

結論として、フライス加工とマシニングセンタはそれぞれ異なる特徴を持ち、用途に応じて選択することが重要です。複雑な形状の加工や効率的な生産が求められる場合はマシニングセンタ、特定の加工において簡便さを求める場合はフライス加工が適しています。どちらの技術も日本の製造業において重要な役割を担っており、その違いを理解することは製品の品質向上と生産効率の向上に直結します。

8-3. 選択基準と企業の判断ポイント

フライス加工とマシニングセンタの違いを理解することは、製造業において非常に重要です。簡単に言えば、フライス加工は主に平面や溝、歯車などの加工に用いられる技術であり、マシニングセンタはそれに加えて、穴あけやタッピングなど多様な加工が一台で可能な高度な機械です。例えば、フライス加工機は主軸が回転する刃で材料を削り取りますが、マシニングセンタはその機能に加え、自動工具交換機能を持ち、プログラムに従って複数の加工を自動で実行できます。このように、マシニングセンタはフライス加工機に比べて加工の幅が広く、高効率で複雑な部品も加工できるため、生産性を大きく向上させることができます。しかし、その分、設備投資や運用コストが高くなるというデメリットもあります。結論として、フライス加工とマシニングセンタの選択は、加工したい製品の複雑さや生産量、コストの観点から検討する必要があり、それぞれの特性を理解することが重要です。

まとめ

フライス加工とマシニングセンタの違いについて、注目すべき点を解説します。

フライス加工は、工具を回転させながら材料を削り出す加工です。一方、マシニングセンタは、複数の切削加工を自動で行う装置です。両者の最大の違いは、自動化レベルにあります。フライス加工は、作業者が材料を手動で動かすため、人の技量に依存します。一方、マシニングセンタは、プログラムに基づいて自動的に作業を行うため、高い精度と生産性が得られます。

また、フライス加工とマシニングセンタのどちらを選択するかは、加工の複雑さや精度、生産性などの要件によって異なります。そのため、具体的な用途に合わせて適切な方法を選択することが重要です。

フライス加工とは何か?マシニングとの違いを専門家が解説

フライス加工とマシニングは、工業分野において重要な役割を果たすプロセスですが、その違いを理解することは容易ではありません。本記事では、専門家がこのテーマについて詳しく解説します。あなたは、フライス加工とマシニングの違いについて疑問を抱いていませんか?それぞれのプロセスの本質や特徴、利用される分野などについて、わかりやすく説明します。工業界におけるこれらの重要な概念を深く理解することで、製造プロセスにおける効率性や品質向上に貢献できるかもしれません。さあ、フライス加工とマシニングについての知識を深めてみましょう。

1. フライス加工とは

1-1. フライス加工の概要

フライス加工とは、工作機械を用いて材料の表面を削る加工方法の一種であり、精密な形状や平面を作り出すことが可能です。これに対し、マシニングはフライス加工を含む広範な加工技術全般を指し、旋盤加工や研削加工なども含まれます。その違いを理解することは、製造業において重要です。

具体例として、フライス加工ではカッターが回転しながら進むことで材料から削り取り、平面や溝、歯車などの加工が行えます。一方、マシニングの中に含まれる旋盤加工では、材料自体を回転させることで形状を削り出します。このようにフライス加工はマシニングの一部分であり、加工方法によって名前が異なるのです。

結論として、フライス加工はマシニングにおける特定の技術の一つであり、材料の表面を精密に削り出すのに適しています。マシニングはそれよりも広い概念で、様々な加工技術を包含しています。この違いを踏まえることで、適切な加工方法を選択し、効率的な製造が可能になります。

1-2. フライス加工の歴史と発展

フライス加工は、金属や樹脂などの材料を削り取る加工方法の一つであり、精密な部品製造に欠かせない技術です。マシニングと比較した場合、フライス加工は回転する刃を用いて材料の表面を削り取る点が特徴で、一方のマシニングは、ドリルや旋盤といった様々な工具を使用して材料を加工する広範囲の技術を指します。具体的には、フライス加工では平面や溝、歯車などの複雑な形状を作り出すことが可能で、例えば自動車のエンジン部品や航空機の構造部材など、日常生活で使われる多くの製品にフライス加工が用いられています。これに対し、マシニングは一般的により大きな範囲の材料加工法を指すため、フライス加工を含む多様な加工技術がマシニングの一部として位置付けられます。結論として、フライス加工はマシニングの一手法であり、その特定の技術を指し、複雑な形状の精密加工に特化していると言えます。

1-3. フライス加工の基本的なプロセス

フライス加工とは、旋盤加工と並んでよく利用される金属加工技術の一つであり、回転する刃を用いて材料から不要な部分を削り取る方法です。マシニングとの違いは、主に加工の精度と用途にあります。フライス加工は、比較的大きな平面や複雑な形状を持つ部品の加工に適しており、大量生産にも向いています。例えば、自動車のエンジン部品や航空機の構造材など、精密さと耐久性が求められる製品の製造に不可欠です。

一方、マシニングセンタと呼ばれる装置を使用するマシニングは、フライス加工よりもさらに高い精度を実現できます。これは、回転速度や工具の種類を細かく制御できるため、非常に複雑な形状や微細な加工が可能となります。したがって、高度な技術を要する電子部品や医療器具など、サイズが小さく、精密な加工が求められる製品に多用されています。

結論として、フライス加工とマシニングは、その適用範囲と目的によって使い分けられます。フライス加工は大規模で耐久性のある部品の製造に適しているのに対し、マシニングは高精度で複雑な形状の製品を必要とする場合に選ばれます。どちらの技術も、現代の製造業において欠かせないものであり、それぞれの特長を活かした加工が求められています。

2. フライスとマシニングの違い

2-1. フライス加工の特徴

フライス加工とは、工具の回転運動と被削材の直線または曲線の送り運動を用いて、素材から所望の形状を削り取る加工方法です。これは、精密な部品製造において欠かせない技術の一つであり、自動車や航空機の部品、金型など幅広い分野で利用されています。フライス加工とマシニング(CNC加工)の主な違いは、加工の制御方法にあります。マシニングは、コンピュータによる数値制御(CNC)で自動化されているのに対し、フライス加工は操作者の技術に大きく依存する場合が多いです。

例えば、複雑な形状の金型を作成する際、フライス加工では経験豊富な技術者が微細な調整を行いながら加工を進めます。一方、マシニングでは、3D CADデータをもとに機械が自動で加工を行うため、高い精度と効率が実現可能です。しかし、フライス加工は、小ロットや特殊な形状の加工においてその柔軟性と経済性で優れています。

結論として、フライス加工は手作業による技術の結晶であり、マシニングは高度な技術による自動化の代表例です。両者は製造現場において互いに補完的な役割を果たし、高品質な製品製造に不可欠です。

2-2. マシニングとの技術的差異

フライス加工とマシニングの違いは、その加工方法と応用範囲にあります。フライス加工は、回転する刃を使用して材料から余分な部分を削り取る加工技術です。一方、マシニングは、フライス加工を含む広範囲の加工技術を指し、旋盤加工や研磨加工など、材料を形成するための様々な方法を含みます。例えば、フライス加工は複雑な形状の部品や溝を作るのに適しており、自動車のエンジン部品や航空機の部品製造に多用されています。これに対し、マシニングはこれらのフライス加工だけでなく、円筒形の部品を作る旋盤加工や表面を滑らかにする研磨加工など、より広い範囲の加工技術をカバーしています。つまり、フライス加工はマシニングの一部であり、マシニングはより広範囲の加工技術を指す用語ということができます。この理解を深めることで、製造業における各加工技術の適切な選択と応用が可能になります。

2-3. 適用範囲と効率性の比較

フライス加工とマシニングの違いを理解することは、精密な部品製造において非常に重要です。まず、フライス加工は回転する刃を使用して材料から部品を削り出す加工方法です。これに対し、マシニングは広義には機械加工の一種であり、フライス加工を含む様々な加工技術を指します。

フライス加工の特徴としては、複雑な形状や平面、溝などを加工できる汎用性の高さが挙げられます。例えば、自動車のエンジン部品や航空機の構造部品の製造に多用されています。これに対して、マシニングはCNC(コンピュータ数値制御)技術を用いた加工を含むため、より高精度な加工が可能です。CNCマシニングでは、プログラムされた指示に従って自動で部品を加工するため、複雑な形状でも極めて高い精度で製造することが可能です。

結論として、フライス加工はその汎用性と柔軟性から広範囲の用途に利用される一方で、CNCマシニングを含むマシニングは高精度かつ複雑な加工が求められる場合に適しています。どちらの技術もその特性を理解し、適切な用途に応じて選択することが、効率的で高品質な部品製造への鍵となります。

3. フライス加工の専門用語

3-1. 切削工具に関する用語

フライス加工は、金属やプラスチックを削る加工方法の一つとして広く使用されています。この技術は、回転するフライスと呼ばれる刃を用いて、材料から不要な部分を削り取ることにより、製品の形状を作り出します。一方、マシニングは、フライス加工を含む広範な加工技術を指し、旋削や研磨など他の加工方法も含まれます。つまり、フライス加工はマシニングの一部と考えることができます。

例として、自動車のエンジン部品の製造では、フライス加工により細かい溝や形状を正確に削り出す必要があります。また、スマートフォンの金属フレームを作る際も、フライス加工が重要な役割を果たします。

このように、フライス加工は特定の形状を持つ製品を作り出すのに適している一方、マシニングはより広範な加工技術を指します。フライス加工の精度と多様性は、多くの製造分野でその価値を発揮しています。結論として、フライス加工は製品の精密な形状を削り出すために欠かせない技術であり、マシニングはそれを含む広範な加工技術の一つです。

3-2. 加工条件に関する用語

フライス加工とは、切削工具の回転運動と被加工物の直線的な移動を利用して、材料を削り取る加工方法です。これにより、平面や溝、歯車など、様々な形状を精密に加工することが可能になります。一方、マシニングとは、フライス加工を含む広範囲の加工技術を指し、旋盤加工や研磨加工なども含まれます。つまり、フライス加工はマシニングの一部であると言えます。

フライス加工の特徴としては、非常に高い精度での加工が可能であり、複雑な形状も加工できる点が挙げられます。例えば、自動車のエンジン部品や航空機の部品製造においては、この高精度なフライス加工が不可欠です。

しかし、マシニング全般に言えることですが、加工には適切な知識や設備が必要とされます。加工する材料の種類や加工する形状によって、最適な加工方法や条件が異なります。そのため、専門的な知識を持った技術者による運用が求められるのです。

結論として、フライス加工はマシニングの中で特に精密な加工を可能にする方法であり、複雑かつ精緻な部品製造において重要な役割を果たしています。その高い加工能力と柔軟性から、様々な産業分野において広く利用されているのです。

3-3. 加工精度に関連する用語

フライス加工とは、回転する工具を使用して、金属やプラスチックなどの材料から所望の形状を削り取る加工方法です。この加工技術は、その精度の高さから多くの産業で利用されています。しかし、マシニングとの違いについては、一見すると明確ではないかもしれません。実際、フライス加工はマシニングの一種であり、マシニングとは、材料を削り取る工程全般を指す広い概念です。したがって、フライス加工はマシニングの中の特定の技術と言えます。

たとえば、フライス加工では、特に平面や溝、歯車などの加工が得意で、複雑な形状でも高い精度で製作できます。一方、マシニングの範囲には、旋盤加工や研磨加工など、他の多くの加工技術も含まれます。旋盤加工は、主に円形の材料を加工するのに適しており、フライス加工とは適用する部分が異なります。

結論として、フライス加工とマシニングの主な違いは、フライス加工がマシニングの一部であるという点にあります。フライス加工は、その高い加工精度と多様な形状の製作能力により、多くの製造現場で重宝されています。しかし、マシニング自体はより広い加工技術を指すため、フライス加工を学び、理解することは、製造業の基礎となる重要なステップです。

4. フライス加工の技術向上

4-1. 基本的な技術とノウハウ

フライス加工とは、回転する切削工具を用いて被削材から材料を削り取る加工方法です。これに対し、マシニングとは、フライス加工を含む広範囲な金属加工技術全般を指す言葉です。つまり、マシニングはフライス加工だけでなく、旋削や研磨など他の加工方法も含まれます。

フライス加工の特徴は、複雑な形状や平面を効率的に加工できることにあります。例えば、ギアの歯や航空機の部品など、精密な加工が求められる場合に多く用いられます。一方、マシニングの範囲内であれば、材料の切削以外にも、穴あけや表面の仕上げなど多様な加工が可能です。

結論として、フライス加工はマシニング技術の一部であり、特定の加工方法に限定されます。マシニングはより広い範囲の加工技術を総称したものであることを理解することが重要です。知識と技術の進展に伴い、これらの加工方法はより高度で精密な製品の製造に不可欠なものとなっています。

4-2. 高度な技術とその応用

フライス加工とは、工作機械を使用して材料の表面を削り取る加工方法の一つです。この技術は、精密な形状や平滑な表面を必要とする部品の製造に広く用いられています。フライス加工とマシニング(機械加工)の違いは、主に使用される工具と加工法にあります。フライス加工では回転する刃を使って材料を削り取るのに対し、マシニングはドリルや旋盤など様々な種類の工具を使い、多様な加工を行うことができます。例えば、フライス加工は平面や溝、歯車などの加工に適しているのに対し、マシニングは円筒形の加工や複雑な形状を持つ部品の製造に利用されます。日本では、高い精度と効率を求められる機械部品の製造において、これらの技術が重要な役割を果たしています。要するに、フライス加工とマシニングは、製造業で使用される基本的な加工技術でありながら、それぞれ特有の特徴と適用範囲を持っています。

4-3. トラブルシューティングと改善策

フライス加工とは、主に金属を削って形を作り出す加工技術の一つです。一方、マシニングは、フライス加工を含む様々な種類の工作機械を使用して金属などの材料を加工する総合的な技術を指します。この二つの違いを理解することは、精密な部品製造において非常に重要です。

フライス加工では、回転する刃を使用して材料から余分な部分を削り取ります。この方法は、複雑な形状や平面、溝を作るのに適しています。たとえば、自動車のエンジン部品や航空機の部品製造において、フライス加工は不可欠です。

一方、マシニングは、旋盤加工や研削加工など、フライス加工以外にも様々な加工技術を含んでいます。これは、一つの部品を作るために複数の工程が必要な場合、それぞれの工程で最適な加工方法を選択するためです。例えば、円筒形の部品を作る場合は旋盤加工が、非常に滑らかな表面が必要な場合は研削加工が選ばれます。

結論として、フライス加工はマシニングの中の一つの技術であり、マシニングはより広範囲の加工技術を総合的に指します。各加工技術の選択は、製造される部品の形状や精度、表面仕上げの要求に依存します。理解と適用の正確さが、高品質な製品製造への鍵となるでしょう。

5. マシニングセンタの選び方

5-1. マシニングセンタの種類と特性

フライス加工とは、工作機械を使用して物質を削り取る加工方法の一つで、主に金属加工で利用されます。これに対し、マシニングとは、フライス加工を含む広範な加工技術の総称であり、旋盤加工や研磨なども含まれます。つまり、フライス加工はマシニングの一部というわけです。

フライス加工の特徴は、複雑な形状や精密な部品を高い精度で加工できる点にあります。例えば、航空機の部品や自動車のエンジン部品など、精度が求められる分野で広く採用されています。これに対してマシニングは、使用する機械や加工方法によって加工できる物の範囲が広がり、より多様な製品製造に寄与しています。

結論として、フライス加工はマシニングの一環として特定の加工技術を指し、マシニングはそれよりも広い加工技術の範囲を指します。フライス加工による精密な部品製造の重要性は高く、日本の製造業においても中心的な役割を果たしています。

5-2. 購入時のポイントと注意事項

フライス加工とは、工作機械を用いて金属などの材料から所望の形状や寸法を削り出す加工方法の一つです。これに対し、マシニングとは、フライス加工を含む広い範囲の機械加工全般を指します。そのため、フライス加工はマシニングの一部という関係にありますが、フライス加工特有の違いがあります。例えば、フライス加工は主にフライス盤を使用して行われ、回転する刃を用いて材料を削ることが特徴です。これに対して、マシニングには旋盤加工や研削加工など、他の機械加工方法も含まれます。フライス加工は、その精度の高さや複雑な形状も加工できる点で、多くの製造業で重宝されています。しかし、それぞれの加工方法には適した用途があり、製造工程を選定する際にはその違いを理解しておくことが重要です。結論として、フライス加工はマシニングの一環として非常に有効な方法であり、その特性と適用範囲を把握することが製品製造の効率化と品質向上に繋がります。

5-3. コストパフォーマンスの考慮

フライス加工とは、主に金属製品の表面を削って形を整える加工技術のことです。マシニングとの違いは、使用される機械や加工のアプローチにあります。フライス加工は、回転する刃を使用して材料を削り取る手法で、形状や溝を精密に作り出すのに適しています。一方、マシニングは、より広義の概念であり、フライス加工も含む多様な加工技術を指します。例えば、旋盤加工はマシニングの一形態であり、材料自体を回転させながら固定された刃で削ることで製品を形成します。

日本において、フライス加工は製造業で広く採用されており、自動車部品や電子機器など、日常生活で使用される多くの製品にこの技術が活用されています。特に、高度な精度と複雑な形状が求められる製品において、その有効性が発揮されます。

結局のところ、フライス加工とマシニングの違いを理解することは、製造プロセスの選択や技術の適用範囲を広げる上で重要です。日本の製造業におけるこれらの技術の活用は、製品の品質向上や生産効率の向上に寄与しています。

6. 精密加工のプロを目指すために

6-1. 精密加工に必要なスキルと知識

フライス加工とは、工作機械を使用して材料から不要な部分を削り取り、製品の形状を作り出す加工方法の一つです。この技術は、製品の精密さと効率性を高めるために広く利用されています。しかし、マシニングと混同されがちですが、実は両者には明確な違いがあります。フライス加工は回転する刃を使って材料を削ることに特化しており、特に平面や溝、歯車などの加工に適しています。例えば、自動車のエンジン部品や飛行機の構造部材など、複雑な形状を持つ製品の製造に不可欠です。一方、マシニングはより広義に工作機械を使用した材料の加工全般を指し、フライス加工もその一種と言えます。つまり、フライス加工はマシニングの一部でありながら、その特化した技術と用途によって区別されるのです。この理解を深めることで、製造業の現場ではより適切な加工方法を選択し、効率的かつ高品質な製品製造に繋がるでしょう。

6-2. 継続的な学習と技術習得

フライス加工とは、工作機械を用いて金属などの材料を削り取る加工方法の一つです。この技術は、精密な部品を製造する際によく使われます。マシニングと比較すると、フライス加工は特に平面や溝、歯車などの形状を加工するのに適しています。例えば、自動車や家電製品の部品製造において、フライス加工によって複雑な形状が実現されています。

マシニングはより広義の概念で、フライス加工だけでなく、旋盤加工や研磨加工など、材料を削り取るあらゆる工程を含む言葉です。つまり、フライス加工はマシニングの一部ということになります。フライス加工の特徴は、その精度の高さと、複雑な形状も実現できる柔軟性にあります。例を挙げると、機械部品の溝や、複雑なカーブを持つ部品などがこれに該当します。

このように、フライス加工とマシニングの違いを明らかにすることで、各加工方法の利点を理解し、適切な製造技術を選択することが可能になります。フライス加工の精度と柔軟性は多くの産業で重宝されており、その技術の進化は今後も続くことでしょう。

6-3. 業界で求められる専門家になるためのステップ

フライス加工とは、金属やプラスティックなどの材料を削って形を整える加工方法です。これに対して、マシニングは、フライス加工を含むより広い範囲の加工技術を指します。つまり、フライス加工はマシニングの一部と考えることができます。たとえば、フライス加工では、回転する刃を使って材料の表面を削りますが、マシニングには旋盤加工のように材料自体を回転させて形を整える方法も含まれます。日本において、精密な部品製造にはこれらの技術が不可欠であり、自動車や電子機器などの産業で広く利用されています。フライス加工の具体的な例としては、エンジンの部品を製造する際に使われることがあります。このように、フライス加工はマシニングの中でも特に重要な技術であると理解することが大切です。結論として、フライス加工はマシニングの範疇に含まれる特定の加工技術であり、日本の製造業における精密部品の生産に欠かせない役割を果たしています。

まとめ

フライス加工とマシニングの違いについて詳しく解説します。フライス加工は工作機械を使用して材料を削る加工方法であり、一方のマシニングは工具を使って工作物に形状を付ける加工方法です。これらの方法の違いを知ることで、それぞれの特性や利点を理解し、効果的に活用することができます。

A5052アルミニウム:選定基準と調達方法

A5052アルミニウムについて知っていますか?製品を選定する際の基準や調達方法について知りたいと思っている方におすすめの記事です。

A5052アルミニウムは、さまざまな産業で広く使用されており、その特性や品質について理解しておくことは重要です。この記事では、A5052アルミニウムの選定基準や調達方法について詳しく解説します。

A5052アルミニウムを活用して製品を作る際には、どのような点に注意すべきなのか、またどのように調達すればよいのか。これらの疑問にお答えする情報が満載です。是非あなたの製品開発や製造に役立ててください。

1. A5052アルミニウムの基本

1-1. A5052アルミニウム合金の特性

A5052アルミニウム合金は、その優れた耐食性や加工性により多岐にわたる産業で選ばれています。その選定基準として最も重視されるのは、その耐久性と加工のしやすさです。たとえば、自動車や船舶の部品、さらには建築資材にも用いられているのがこの材質です。これらの用途では、材料の耐食性が長期間の使用において重要な要素となります。さらに、A5052は比較的軽量でありながら高い強度を持つため、燃費の改善にも寄与する材料として自動車産業で特に重宝されています。

調達方法については、信頼できるメーカーや供給業者を見つけることが肝要です。日本国内には、高品質なA5052アルミニウム合金を提供するメーカーが多数存在し、それぞれが特定の産業向けに特化した製品を提供しています。例えば、特定の化学成分や物理的特性を要求する場合、専門のメーカーから直接購入することが可能です。

結論として、A5052アルミニウム合金を選定する際は、その耐久性と加工性を重視し、調達にあたっては信頼できるメーカーを選ぶことが重要です。これにより、用途に合った最適な材料を確保することができます。

1-2. A5052の化学組成と物理的性質

A5052アルミニウム合金は、その優れた耐食性と加工性の高さから、多岐にわたる産業で選ばれています。この材料の選定基準には、特にその化学組成と物理的性質が重要なポイントとなります。A5052は、マグネシウムを2.2~2.8%含むアルミニウム合金であり、この成分が合金に優れた耐食性と加工性をもたらします。

例として、A5052は海水や酸性雨に強いため、船舶や化学プラントの部品として広く利用されています。また、良好な加工性により、自動車の燃料タンクや圧力容器など、複雑な形状を必要とする製品にも適しています。これらの特性から、A5052は多くの企業にとって魅力的な選択肢となっています。

このアルミニウム合金の調達方法については、信頼できるサプライヤーやディストリビューターを通じて行うことが重要です。日本国内には、高品質なA5052アルミニウム合金を提供する専門の企業が数多く存在し、それらの企業から直接、または販売代理店を通じて購入することが可能です。適切な仕様と品質を持つ材料の確保は、最終製品の品質に直結するため、調達先の選定には慎重を期すべきです。

まとめると、A5052アルミニウム合金はその耐食性と加工性の良さから、幅広い用途に適しています。適切な化学組成と物理的性質を持つ材料を選定し、信頼できるサプライヤーやディストリビューターから調達することが、高品質な製品を生産するうえで欠かせません。

1-3. A5052アルミニウムの機械的特性

A5052アルミニウムは、その優れた耐食性と加工性により、多岐にわたる産業で選ばれています。まず、この合金が選ばれる理由の一つに、海水や化学薬品に対する高い耐性があります。これは、特に船舶や化学プラントなどの環境で重宝されます。また、A5052は加工性に優れており、曲げや深絞り加工が比較的容易に行える点も、選定基準の一つです。

具体的な例として、自動車のボディ部分や、照明器具、そして建築材料など、様々な製品に利用されています。これらの用途では、軽量かつ強度が求められるため、A5052合金が優れた選択肢となっています。

調達方法については、信頼できるメーカーや代理店からの直接購入が推奨されます。日本国内では、多数のアルミニウム合金メーカーが高品質なA5052製品を提供しており、技術的なサポートやアフターサービスも充実しています。また、特定の仕様や形状を要求する場合、カスタムオーダーも可能です。

結論として、A5052アルミニウムはその耐食性、加工性に優れ、自動車から建築材料に至るまで幅広い用途に適しています。適切な調達方法を選ぶことで、高品質な材料を確保し、製品の信頼性を高めることができます。

2. A5052の加工方法

2-1. 切削加工

A5052アルミニウムは、軽量でありながら強度が高く、耐食性に優れる特性を持つため、様々な産業で選ばれている素材です。この素材を選定する主な理由は、その耐久性と加工のしやすさにあります。例えば、自動車産業では、軽量化を図りつつ安全性を確保するためにA5052アルミニウムが用いられます。さらに、耐海水性が求められる船舶や海洋構造物にもこの素材が選ばれています。

調達方法としては、信頼できるメーカーや供給業者からの直接購入が基本です。日本においては、品質の高さと技術支援の面で定評のあるメーカーが数多く存在しており、これらの企業からの購入が推奨されます。また、特定の仕様や加工が必要な場合、メーカーと緊密なコミュニケーションを取りながらカスタマイズされた製品を調達することが可能です。

結論として、A5052アルミニウムはその優れた特性から多岐に渡る用途に適しており、購入の際には信頼性の高いメーカーからの調達が重要です。適切な選定と調達方法を実践することで、製品の性能を最大限に引き出し、長期的な利益を得ることができるでしょう。

2-2. 曲げ加工

A5052アルミニウムは、軽量でありながら高い耐食性を持つことから、多岐にわたる産業で選ばれています。特に、自動車や船舶、建築材料など、耐久性と軽量性を要求される分野での利用が目覚ましいです。その選定基準には、まずその優れた耐食性が挙げられます。これは、A5052アルミニウムが海水や大気中の腐食に強く、長期にわたりその性能を維持できるためです。具体的な例としては、海に面した地域で使用される船舶の部材や、橋梁の建築材料などが挙げられます。これらの用途では、A5052アルミニウムの耐食性が、長期にわたる使用において重要な役割を果たします。

また、調達方法に関しては、信頼性の高いメーカーや供給業者を選ぶことが重要です。日本国内には、品質の高いA5052アルミニウムを提供するメーカーが多数存在し、これらの企業から直接、または信頼できる販売代理店を通じて調達することが推奨されます。実際に、日本の自動車産業や造船業では、長年にわたりA5052アルミニウムが用いられており、これらの業界からのフィードバックもメーカーの品質向上に繋がっています。

まとめると、A5052アルミニウムの選定は、その耐食性の高さから多くの産業で重宝されていること、そして調達時は信頼性の高いメーカーや供給業者から購入することが重要であると言えます。日本国内での利用例も豊富で、その品質と性能は多くの産業で支持されています。

2-3. 溶接加工

A5052アルミニウムは、その優れた耐食性と加工性により、多くの製造業で選ばれています。特に、海水や厳しい気候条件に晒される製品において、その耐久性が高く評価されています。A5052アルミニウムの選定基準には、主に耐食性、強度、加工性が挙げられます。例えば、船舶や自動車の部品、建築材料など、長期間にわたり耐久性が求められる用途に最適です。調達方法としては、専門のアルミニウムメーカーや材料商から直接購入することが一般的です。日本国内には、高品質なA5052アルミニウムを提供する多数のメーカーが存在し、それぞれが独自の技術を駆使しています。また、インターネットを利用した調達も可能で、詳細な材料データや加工事例を参考にすることができます。このように、A5052アルミニウムはその特性を活かした多様な用途に使用され、日本国内で容易に調達することが可能です。適切な選定基準と調達方法を理解することで、より効果的にA5052アルミニウムを活用することができるでしょう。

2-4. 表面処理

A5052アルミニウム合金は、その優れた耐食性や加工性の高さから、多岐にわたる産業で選ばれています。この合金が選ばれる理由は、特にその耐海水性にあります。例えば、船舶や海洋構造物に使われることが多いですが、それだけではなく、自動車や建築物にも利用されています。このような幅広い用途に適しているため、A5052アルミニウム合金への需要は高いままです。

この合金を調達する方法には、信頼できるサプライヤーを見つけることが重要です。日本国内であれば、技術力と信頼性の高いアルミニウム専門メーカーや商社が多数存在します。具体的には、メーカーからの直接購入や、大手商社を通じての購入が一般的です。また、特定の形状やサイズ、加工を要求する場合、オーダーメイドでの製造を受け付けている企業もあります。

結論として、A5052アルミニウム合金を選定する際は、その耐食性や加工性の良さを理解し、用途に適した形状やサイズを選ぶことが大切です。そして、調達方法としては、信頼できるメーカーや商社を通じての購入をおすすめします。このようにして、高品質なA5052アルミニウム合金を確実に手に入れることができるでしょう。

3. 軽量化設計におけるA5052アルミニウムの選定

3-1. 軽量化設計の基本

A5052アルミニウムは、その軽量性と優れた耐食性で、多くの製造業界で選ばれています。これらの特性が、特に輸送機器や建築材料としての需要を高めています。なぜA5052が選ばれるのか、その理由を詳しく見てみましょう。

まず、A5052アルミニウムは、他のアルミニウム合金と比較して軽量でありながらも、高い耐久性を持つことが最大の魅力です。軽量な材料を使用することで、輸送コストの削減や燃費の向上に寄与するため、自動車や航空機の材料として理想的です。さらに、優れた耐食性により、海水にさらされる船舶や海岸近くの建築物の材料としても適しています。

具体的な例としては、A5052を使用した車両のフレームや船舶の外板が挙げられます。これらの用途では、A5052の軽量性が燃效率を向上させ、耐食性が長期にわたる耐久性を保証します。

このように、A5052アルミニウムはその性質から、多岐にわたる分野での利用が見込まれています。調達方法については、信頼できるサプライヤーを選び、品質と供給の安定性を確認することが重要です。日本国内においても、A5052の需要は高まっており、適切なサプライヤーとの連携により、様々なプロジェクトでの利用が進んでいます。

結論として、A5052アルミニウムはその軽量性と耐食性により、選ばれる理由が明確です。自動車から建築材料まで、幅広い分野での利用が可能であり、適切な調達方法を通じて、更なる利用増が期待されます。

3-2. A5052アルミニウムの適用例

A5052アルミニウム合金は、その優れた耐食性や加工性、そして低温での強度の保持能力から、幅広い用途で選ばれています。この合金が特に適しているのは、海水や化学薬品にさらされる環境での使用です。例えば、船舶や化学プラントの部品製造において、A5052の耐食性は重宝されます。また、自動車のボディパーツや建築材料としても使用されており、その軽量性と強度が求められる場面で活躍しています。

A5052アルミニウムを選択する際の基準は、その使用環境における耐腐食性、加工性、そして予算に合致するかどうかにあります。特に、海水にさらされる部品や、複雑な形状を加工する必要がある場合には、A5052の選択が最適と言えるでしょう。

この合金の調達方法としては、専門のアルミニウム材料供給業者から直接購入するのが一般的です。日本国内には、A5052アルミニウム合金を取り扱う様々な企業が存在し、ニーズに合わせた形状やサイズの材料を提供しています。

結論として、A5052アルミニウム合金はその特性から多様な分野で採用されており、適切な調達方法を選ぶことで、必要とするプロジェクトに最適な材料を得ることができます。

3-3. 材料選定のための比較検討

A5052アルミニウム合金は、その優れた耐食性、加工性、そして比較的低いコストから、多くの産業で選ばれています。選定基準としては、これらの物理的特性に加え、製品の用途に応じた強度や可塑性が重要なポイントとなります。例えば、船舶や輸送機器の部品には、高い耐食性とともにある程度の強度が求められるため、A5052が適しています。また、電子機器の筐体など、加工性が重視される用途にも、この合金が選ばれることが多いです。

調達方法については、信頼できるサプライヤーから直接購入する方法が一般的です。日本には、A5052アルミニウム合金を取り扱う専門のメーカーや商社が多数存在し、品質や供給の安定性を考慮して選定することが重要です。また、大量購入や長期契約を結ぶことで、コスト削減が可能な場合もあります。

まとめると、A5052アルミニウム合金の選定には、用途に応じた物理的特性と、信頼性のある調達方法が重要です。適切な基準で選定し、確実な供給ルートを確保することで、製品の品質とコスト競争力を高めることができます。

4. 治具の材質選定とA5052アルミニウム

4-1. 治具に求められる特性

A5052アルミニウムは、その優れた耐食性や加工性の良さから、多くの工業製品の素材として選ばれています。このアルミ合金の選定基準と調達方法を理解することは、製品の品質を保ちながらコストを抑える上で非常に重要です。

まず、A5052アルミニウムを選定する際の基準としては、その耐食性が挙げられます。特に海水や化学薬品にさらされる環境で使用される場合、この特性は製品の寿命を大きく左右します。また、加工性に優れているため、複雑な形状の部品製造にも適しています。

具体的な例として、船舶の部品や化学プラントの設備に多く使用されています。これらの分野では、材料の耐食性が極めて重要であり、A5052アルミニウムはその要求を満たす理想的な素材と言えます。

調達方法については、信頼できるメーカーや供給業者を選ぶことが鍵となります。日本国内には、高品質なA5052アルミニウムを供給している企業が多数存在しており、それらの企業との長期的な関係構築が推奨されます。また、最近では、インターネットを通じて直接メーカーから購入することも可能になっており、コスト削減にも繋がる場合があります。

結論として、A5052アルミニウムの選定においては、その耐食性や加工性を基準に考慮することが重要です。また、信頼できる供給源を確保することで、高品質な材料を適正価格で調達することが可能になります。これらのポイントを押さえることで、製品の品質向上とコスト削減を実現し、競争力のある製品開発に寄与することができます。

4-2. A5052の利点と制約

A5052アルミニウムは、その優れた耐食性と加工性の高さから、幅広い分野で選ばれています。このアルミニウム合金は、特に海洋環境や化学薬品にさらされる環境での使用に適しており、自動車部品、建築材料、船舶部材などに広く応用されています。しかし、選定時には、その特性を最大限に活かせる用途かどうかを慎重に考慮する必要があります。

A5052の最大の利点は、その優れた耐食性にあります。例えば、海水にさらされるような厳しい環境でも、長期にわたりその性能を維持することができます。これにより、船舶や海洋設備の材料として理想的です。また、加工性も高く、様々な形状に加工することが可能であり、製品の設計の自由度を高めることができます。

ただし、選定時には、その制約も考慮しなければなりません。A5052アルミニウムは、高強度が必要とされる用途には向いていない場合があります。そのため、使用する際には、必要な強度や耐久性を検討し、適切な合金の選択が重要です。また、調達方法については、信頼できるサプライヤーからの購入が推奨されます。特に、品質の安定性や供給の安定性を重視する必要があります。

結論として、A5052アルミニウムは耐食性や加工性に優れているため、多くの分野での使用に適しています。しかし、それを選ぶ際には、その利点を最大限に活かせる用途かどうか、また、その制約を充分に理解し、適切な調達方法を選択することが重要です。これにより、高品質な製品の製造に寄与することができるでしょう。

4-3. 他材料との比較

A5052アルミニウムは、その優れた耐食性や加工性から、多くの産業で選ばれる材料です。このアルミニウム合金が選ばれる理由は、その特性にあります。具体的な例として、海水にさらされる環境や厳しい気候条件下でも、その性能を維持できる点が挙げられます。また、加工しやすい性質を持っているため、様々な形状に加工することが可能であり、製品の設計の自由度を高めます。

他の材料と比較した場合、A5052アルミニウムは、特に耐蝕性に優れ、長期間にわたってその性能を維持しやすいという特長があります。たとえば、鋼鉄は強度が高い反面、錆びやすいというデメリットがあります。一方、A5052は、錆びにくいため、メンテナンスコストを抑えることができ、結果として長期間の使用が可能になります。

調達方法に関しては、信頼できるサプライヤーを選定することが重要です。日本国内には、A5052アルミニウムを扱う多くの企業があり、各企業の提供する材料の品質や価格、納期などを比較検討することが選定のポイントとなります。また、特定の形状やサイズが必要な場合は、加工サービスを提供している企業を選ぶことも一つの方法です。

結論として、A5052アルミニウムはその耐食性や加工性の高さから、多岐にわたる用途で利用されています。選定基準としては、使用環境や必要な性能を考慮し、調達方法においては、信頼できるサプライヤーからの購入が推奨されます。これらを踏まえた上で、A5052アルミニウムの選定と調達を進めることが、製品の品質向上やコスト削減につながります。

5. アルミニウム合金厚板の選定基準

5-1. 厚板用アルミニウム合金の要件

A5052アルミニウム合金は、その特性から多くの産業で選ばれています。これを選定する基準とその調達方法について理解することは、賢明な選択を行うために重要です。まず、A5052の選定基準としては、その耐食性、加工性、および強度が挙げられます。特に、海水や腐食性環境にさらされる用途では、その耐食性が非常に重要になります。例えば、船舶の建造や化学プラントの設備など、厳しい条件下で使用される場合があります。また、加工性に優れているため、さまざまな形状に成形しやすく、幅広い製品製造に利用されています。

調達方法に関しては、信頼性の高いサプライヤーやディストリビューターを利用することが肝心です。日本国内では、専門の金属材料メーカーや取り扱い業者から直接調達する方法が一般的です。これらの業者は、品質保証や納期の信頼性が高く、技術的なサポートを提供してくれる場合もあります。また、大量購入や長期契約を結ぶことで、価格面での優遇を受けることも可能です。

結論として、A5052アルミニウム合金を選定する際には、その耐食性、加工性、強度を基準にし、信頼できるサプライヤーやディストリビューターから調達することが重要です。これにより、用途に適した品質の材料を確実に入手し、製品の信頼性と性能を向上させることができます。

5-2. A5052厚板の特徴

A5052アルミニウム合金は、その優れた耐食性や加工性、強度のバランスから多くの分野で選ばれています。この合金を選択する主な理由は、特に海水や化学薬品の影響に強いことにあります。たとえば、船舶の構造材や化学工場の設備、自動車部品など、厳しい環境下での使用が求められる場所での利用例が挙げられます。

A5052アルミニウム合金の調達方法については、正確な仕様と品質を確保するため、信頼できる供給者を選ぶことが重要です。日本国内では多くのアルミニウム合金メーカーや販売代理店がこの合金を取り扱っており、それぞれが提供する材料の品質や価格、納期などを比較検討することが求められます。具体的には、技術仕様や供給能力、アフターサービスの面でも評価を行い、長期にわたるパートナーシップを構築できるサプライヤー選びが成功の鍵を握ります。

結論として、A5052アルミニウム合金を選ぶ際は、その用途に最適な特性を持つか、そして信頼できる供給源から調達できるかが重要です。特に、耐食性や加工性が求められる用途では、この合金の選定が適切な解決策となるでしょう。適切な調達方法と信頼性の高いサプライヤー選びにより、望ましい品質の材料を確実に入手することができます。

5-3. 厚板選定のためのチェックリスト

A5052アルミニウム合金は、その優れた耐食性、加工性、および溶接性のため、幅広い産業で選ばれています。特に、海水や化学薬品にさらされる環境での使用に適しており、自動車、船舶、建築材料などに利用されています。この素材を選ぶ際には、その特性を理解し、用途に合ったものを選定することが重要です。

選定の際に考慮すべき点は、まず耐食性が挙げられます。A5052は海水に強いため、船舶や海沿いの施設に最適です。また、加工性に優れている点も魅力的で、複雑な形状の部品製造にも適しています。例えば、自動車の内外装パーツや建築の装飾材料など、さまざまな製品に使用されています。

調達方法については、信頼できるメーカーやサプライヤーから購入することが重要です。品質の確保はもちろん、コストや納期も大きな選定基準となります。日本国内には数多くのアルミニウム合金の供給者が存在し、各社が提供するサービスや製品の特性を比較検討することで、最適な調達先を見つけることができます。

結論として、A5052アルミニウム合金を選定する際には、その優れた特性を理解し、用途に合わせた選択をすることが重要です。また、信頼できるサプライヤーからの調達を心掛け、品質・コスト・納期のバランスを考慮することが成功の鍵となります。

6. A5052アルミニウムの調達方法

6-1. 国内外のサプライヤー選定

A5052アルミニウムは、その優れた耐食性や加工性のため、様々な産業で選ばれています。選定基準としては、まず品質の高さが挙げられます。特に、厳しい環境下での使用が予想される場合、耐食性や強度が重要になります。そのため、サプライヤーを選ぶ際には、これらの特性を証明するテスト結果や認証を提供できるかが鍵となります。

次に、調達方法については、日本国内だけでなく海外のサプライヤーからも入手可能ですが、品質、コスト、納期のバランスを考える必要があります。例えば、国内サプライヤーであれば、短納期やアフターサービスの面で有利な場合が多く、海外サプライヤーであれば、コスト面でのメリットが期待できます。ただし、海外からの輸入には、関税や輸送コスト、さらには言語の壁などの課題も伴うため、これらを総合的に考慮して選択することが重要です。

結論として、A5052アルミニウムの選定基準は品質の高さであり、調達方法は国内外のサプライヤーを総合的に比較検討することで最適な選択が可能です。品質、コスト、納期のバランスを見極め、最適なサプライヤー選定に努めることが、A5052アルミニウムを用いたプロジェクトの成功に繋がります。

6-2. 購入時の注意点

A5052アルミニウムは、その優れた耐食性や加工性により、多くの産業で選ばれている材料です。正しく選定し、適切な調達方法を理解することが、プロジェクトの成功に繋がります。まず、このアルミニウム合金を選ぶ最大の理由は、海水や化学薬品に対する強い耐性を持っている点にあります。これにより、船舶や化学プラントの部品として特に重宝されています。さらに、A5052は優れた成形性を持っており、複雑な形状への加工が可能です。日本では、特に高精度を要求される電子部品や自動車部品の製造にも利用されています。

具体的な例として、自動車の内装パーツや電子機器の筐体にA5052が使われているケースが多数あります。これらの製品では、アルミニウムの軽量性が燃費改善や携帯性向上に寄与しています。

調達方法に関しては、信頼できるサプライヤーを見つけることが重要です。日本国内には、高品質なA5052アルミニウムを供給している企業が数多く存在します。これらの企業から直接購入することで、材料の品質や供給の安定性を確保できます。また、大量購入や長期的な取引の交渉により、コスト削減も期待できます。

まとめると、A5052アルミニウムはその特性から多岐にわたる用途で活躍します。選定の際は、耐食性や加工性を考慮し、信頼できるサプライヤーからの購入が成功の鍵を握ります。適切な選定と調達を行うことで、プロジェクトの品質と効率を大きく向上させることができるでしょう。

6-3. コストパフォーマンスの評価

A5052アルミニウムは、その優れた耐食性、加工性、及び強度のバランスから、幅広い産業で選ばれています。この素材を選定する際の基準としては、製品の用途に合わせた特性の確認が必要です。例えば、船舶や化学設備で使用される場合、耐食性が特に重要視されます。一方、自動車のボディやフレームに使われる場合は、強度と加工性が求められます。このようにA5052アルミニウムの選定には、使用目的に応じた特性の理解が不可欠です。

調達方法については、信頼できるサプライヤーからの購入が重要です。日本国内においても、A5052アルミニウムを提供する企業は多数存在しますが、品質保証やアフターサポートを考慮して選ぶ必要があります。特定の用途での使用を前提とした場合、サプライヤーにその用途を伝え、適切な材料を推薦してもらうことも一つの方法です。加えて、大量購入や長期契約によるコスト削減も検討すべきポイントです。

結論として、A5052アルミニウムの選定には、目的に合った材料特性の理解と、信頼できるサプライヤーからの購入が重要です。これらを踏まえ、賢明な選択を行うことで、コストパフォーマンスに優れた材料調達が可能となります。

7. アルミニウム合金A5052の応用事例

7-1. 自動車産業における応用