コラム column

A1050切削加工でのバリ取り方法とは?キレイな仕上がりを実現するコツ

「A1050切削加工でのバリ取り方法とは?」。バリが取れずにキレイな仕上がりを実現できないとお悩みの方に朗報です。本記事では、A1050切削加工における効果的なバリ取り方法やコツについて詳しく解説しています。バリ問題でお困りの方は必見です。

1. A1050切削加工とは?基本を押さえる

A1050切削加工におけるバリ取りは、製品の品質向上に不可欠な工程です。この工程を怠ると製品の見た目が損なわれるだけでなく、機能性にも影響を及ぼす可能性があります。バリ取りの方法は多岐にわたりますが、特に効果的なのは、高品質な仕上がりを要求される航空宇宙産業や精密機械部品の製造に使用される、研磨剤入りのゴム製ロールや、振動を利用したバリ取り機を使った方法です。これらはA1050のような軟質アルミニウムでも精密にバリを取り除くことができます。さらに、手作業でのバリ取りも、小ロット生産や複雑な形状の製品に対して有効です。ただし、作業者の技術に大きく依存するため、一定の品質を保つためには経験豊富な技術者が必要となります。これらの方法によって、A1050切削加工の製品は、キレイな仕上がりとなり、製品の品質を飛躍的に向上させることができるのです。

2. A1050切削加工におけるバリの種類

A1050切削加工においてバリ取りは重要な工程の一つです。バリとは、材料を切削する際に生じる余分な材料のこぼれや突起のことで、これがあると製品の品質に影響を与え、時には使用時の安全性にもかかわってきます。それを取り除くためには、適切な工具選びと技術が必要です。たとえば、小さなバリであれば研磨剤入りのゴム砥石が効果的であり、複雑な形状に適した専用のバリ取り工具を使うことで、狙い通りの仕上がりが実現できます。また、CNC旋盤などの精密な機械を使用し、切削工程自体で発生するバリを最小限に抑えることも一つの手です。最終的には手作業で細部をチェックし、納得のいく仕上がりを目指すことが大切です。バリ取りがしっかりと行われたA1050切削加工品は、その品質の高さから多くの工業製品に不可欠な要素となります。

3. バリ発生のメカニズムとその原因

A1050切削加工において、きれいな仕上がりを実現するには、バリ取りが重要なプロセスです。バリとは、切削加工時に材料の端にできる余分な突起物のことで、これがあると製品の品質に影響を及ぼします。そのため、正確な方法でバリを取り除く必要があります。具体的には、手作業によるファイリング、研磨パッドやバリ取り工具を使用する方法、または化学処理による方法があります。例えば、研磨パッドを使うと、小さなバリでも効率的に取り除くことができます。さらに、最新の技術を取り入れた超音波バリ取り機も非常に有効です。これらの方法を適切に使用することで、A1050の切削加工においても、バリをきれいに取り除き、高品質な製品を作り出すことが可能です。結論として、バリ取りの方法をしっかりと理解し、適用することが、A1050切削加工でのクリーンな仕上がりを実現するための重要なポイントであると言えます。

4. A1050切削加工でのバリ取り方法

A1050切削加工でのバリ取りは、製品品質を左右する重要な工程です。バリとは、切削加工後に材料の端にできる余分な突起物のことで、これを適切に除去することは製品の安全性と見栄えに直結します。効果的なバリ取り方法としては、まずファイルやサンドペーパーなどの手工具を用いる手作業が基本です。この際、加工物の材質や形状に応じて適切な工具を選択し、力を入れ過ぎないよう注意が必要です。加えて、研磨剤や専用のバリ取り機を用いることも一般的です。これら機械工具を利用することで、効率的かつ均一な仕上がりを実現可能です。さらに、正確なバリ取りを行うためには、定期的な工具の点検とメンテナンスも重要です。最終的には、これらの方法を組み合わせ、製品に適したバリ取りを行うことが、キレイな仕上がりを実現するコツと言えるでしょう。

5. 自動化によるバリ取りの効率化

自動化によるバリ取りは、A1050切削加工の際に生じるバリを効率的かつ均一に除去する方法です。これは、作業者の手作業によるバリ取りが時間がかかり、作業者によって結果が異なるという問題を解決します。たとえば、バリ取り用のロボットや専用機械を使用することで、切削加工後の製品からバリを迅速にかつ正確に取り除くことができます。また、これにより、製品の品質が安定し、余分な加工時間の削減にもつながります。最終的には、バリ取りの自動化は、生産効率の向上と製品品質の確保の両方に貢献する重要なプロセスであると言えるでしょう。

6. A1050切削加工におけるレーザ処理の利点

A1050切削加工でのバリ取りは、製品の品質を左右する重要な工程です。バリ取りの方法は多数存在しますが、キレイな仕上がりを実現するためには、適した方法を選択することが肝心です。例えば、手作業によるバリ取りは最も一般的で、小さなバリや複雑な形状にも対応できるメリットがありますが、作業者の技術に依存し時間がかかるデメリットも。一方で、機械を用いたバリ取りは大量生産に適しており、安定した品質を維持しやすいです。特に、研磨工具を使用したバリ取りは、均一な力でバリを除去でき、A1050のようなアルミニウム合金の加工においてもスムーズな仕上がりをもたらします。最適なバリ取り方法を選ぶことは、製品の品質向上と効率的な生産に直結し、美しい仕上がりを生むためには不可欠です。

7. 快削性樹脂素材とA1050切削加工

A1050切削加工におけるバリ取りは、製品の品質向上に不可欠な工程です。この処理によって、切削後の部品の端に生じた余分な素材、すなわちバリを除去し、滑らかな仕上がりを実現します。適切なバリ取りは、製品の安全性を確保するだけでなく、見た目の美しさをも大きく左右します。具体的なバリ取り方法には手作業によるもの、専用の工具を使用するもの、化学処理によるものなど様々ありますが、それぞれの製品の特性に応じて最適な方法を選ぶことが重要です。たとえば、精密な部品では小さなバリも許容できないため、細心の注意を払った手作業が求められることがあります。加えて、A1050は加工性に優れた材料であるため、適切な工具を選ぶことで効率的かつ綺麗なバリ取りが可能です。最後に、バリ取りの後は品質チェックを忘れずに行い、製品の品質を保証することが大切です。この流れを守ることで、A1050切削加工においても、高品質で安全な製品を提供することができるのです。

8. A1050切削加工におけるバリ取りのコツとテクニック

A1050切削加工におけるバリ取りのコツを身につけることは、製品の品質を高める上で非常に重要です。バリ取りの目的は、加工後の部品や製品のエッジから不要な突起物を取り除くことで、これにより製品の見た目を改善し、安全性を確保することができます。具体的には、研磨剤やファイル、バリ取り工具を使用することが一般的ですが、最適な工具を選択するには、加工された材料の種類やバリの大きさ、形状などを考慮する必要があります。また、作業者の技術もバリ取りの品質に大きく影響するため、定期的な研修や技能の向上が望ましいです。繰り返しになりますが、バリ取りは製品の品質を決定づける重要な工程であり、適切な技術と知識を持つことで、よりキレイで安全な製品を提供することが可能になります。

9. 事例紹介:A1050切削加工でのバリ取り成功事例

A1050切削加工の際に重要なのは、製品の品質を左右するバリ取り工程です。バリとは、切削加工時に発生する金属のかけらであり、これが残ると製品の品質に影響を与えます。そのため、丁寧なバリ取りが求められるのです。例えば、工具を利用してバリを手作業で取り除く方法や、研磨材を使用して機械で磨き上げる方法があります。特に、A1050材料は比較的柔らかいアルミニウム合金であるため、手作業でのバリ取りが有効です。しかし、専門の工具を使うことで、作業の負担を減らし、一定の品質を保つことができます。これにより、安定したキレイな仕上がりを実現することが可能になります。最終的に、品質の高い製品を提供するためには、適切なバリ取り方法を選択し、正確に実行することが極めて重要です。

10. A1050切削加工バリ取りのまとめと今後の展望

A1050の切削加工後に発生するバリは、製品品質を左右する重要な要素です。バリ取りが適切に行われないと、製品の精度や見た目に悪影響を及ぼし、最終的な顧客満足度を下げる可能性があります。そのため、キレイな仕上がりを実現するためには、適切なバリ取り方法が欠かせません。具体的な方法としては、手作業によるバリ取り、機械を使用したバリ取り、化学処理によるバリ取りなどがあります。手作業は細かい部分の仕上げに適していますが、作業者の技術に依存するため、品質が一定しないことが欠点です。一方、機械を使用したバリ取りでは、安定した品質で効率的に作業を行うことができます。化学処理は、複雑な形状のバリを取り除くのに役立ちますが、処理に使われる薬品の取り扱いには注意が必要です。これらの方法を適宜組み合わせることで、A1050の切削加工におけるバリ取りの精度を高め、美しい仕上がりを実現することができます。今後も切削加工技術の進歩に伴い、より効率的かつ高品質なバリ取り方法が求められるでしょう。

まとめ

A1050切削加工においてバリ取りは重要な工程です。バリをきちんと取らないと安全性や品質に問題が生じることがあります。バリ取りのコツは、適切な工具とテクニックを使用することです。適切な工具を選び、正しい角度と力を使ってバリを取り除きましょう。また、作業中は安全に気を配りながら慎重に行うことが重要です。

【専門家監修】A1050アルミ合金切削のコツとトラブル回避策

アルミニウム合金A1050の切削加工には、専門知識が必要です。この記事では、専門家が監修したA1050アルミ合金の切削に関するコツとトラブル回避策について紹介します。A1050アルミ合金の特性や切削工具の選び方、切削加工時の注意点など、詳細な情報を提供します。A1050アルミ合金切削の際に役立つ知識を得て、効率的かつ安全な切削作業を行うための手助けとなるでしょう。

1. A1050アルミ合金の基礎知識

A1050アルミ合金は、その優れた加工性と耐食性から多くの工業分野で利用されています。しかし、適切な切削技術を用いないと、工具の摩耗や製品の精度低下などのトラブルが発生する可能性があります。そのため、適正な切削条件の選定と切削液の使用が重要です。例えば、適切なスピードとフィードレートを設定することで、工具と材料の摩擦を適度に保ち、切削工具の寿命を伸ばすことができます。また、冷却機能を持つ切削液を用いることにより、切削熱を効果的に低減し、材料の変質を防ぐことができるのです。これらのコツを踏まえ、正しく切削作業を行うことで、A1050アルミ合金の加工時の問題を回避し、精度の高い製品を効率良く生産することが可能になります。

2. A1050の化学成分と物理特性

A1050アルミ合金の切削加工は、適切な技術を用いることで効率良く行うことができます。A1050は通常のアルミニウムよりも加工しやすい特性を持っているため、正しい切削技術を理解しておくことは重要です。例えば、刃の角度や冷却剤の使用は、切削の際の摩擦や熱を減少させ、精度の高い加工を実現します。しかし、適切でない切削条件を適用すると、工具の摩耗や製品の品質低下を引き起こすトラブルが発生することがあります。そのため、A1050アルミ合金を用いた加工では、硬度や切削速度の選定を慎重に行い、加工中のチップの形状や色を観察し、適時に工具の調整や交換をすることがトラブルを回避する鍵となります。このように、A1050アルミ合金の特性を理解し、適切な切削方法を選択することで、加工の効率化とトラブルのリスク低減を実現することができます。

3. A1050アルミ合金切削加工の基本

A1050アルミ合金を切削加工する際には、適切な工具選びと操作が成功の鍵となります。この合金は加工性が良好であるため、専門家による正しい手法を用いれば、精密な部品を効率的に生産することが可能です。具体的には、シャープなカッターを使用して、適切なスピードと送り速度で切削することで、バリの発生を減らし、滑らかな表面を実現できます。また、冷却液を使うことで、切削時の熱を効果的に逃がし、材料の変形を防ぎます。このようなポイントを押さえることで、A1050アルミ合金の切削加工は、トラブルを避けつつ効率良く行うことができるのです。それにより、耐久性とコストパフォーマンスに優れた部品製造に寄与することが期待されます。

4. A1050切削加工のコツと最適な工具選択

A1050アルミ合金の切削加工において重要なのは、適切な工具の選択と加工技術の理解です。この合金は軟らかく加工しやすい特性を持っているため、切削時のトラブルを回避するためには、正確な工具選択が必須となります。例えば、刃先が鋭く、切削抵抗が少ない工具を選ぶことで、材料の引っ掛かりやバリの発生を抑制できます。また、正確な送り速度と回転数の設定により、切削加工の精度を高めることができるでしょう。特に、薄板や細かい加工を行う際には、細心の注意を払う必要があります。再度述べますが、A1050アルミ合金を切削する際には、適切な工具の選択と加工パラメータの最適化が、トラブル回避と高品質な加工を実現する上での鍵となります。

5. アルミパイプ加工技術とA1050の応用

A1050アルミ合金の切削加工は、その優れた加工性により幅広い分野で使用されています。しかし、適切な切削コツを理解していないと、加工時のトラブルが生じることがあります。例えば、切削速度や工具の選定に失敗すると、材料の溶着や刃先の損傷が起こりやすくなります。このような問題を避けるためには、切削速度を適切に設定することが重要です。A1050は比較的柔らかい材料なので、速すぎると溶着し、遅すぎると刃物に負担がかかります。また、シャープな刃先を持つ工具を選び、冷却液を適切に使用することで、切削中の熱の発生を抑え、切削精度の向上が図れます。最適な切削条件の選定には経験が要されますが、これらのポイントを押さえることで、A1050アルミ合金の加工効率と品質を高めることができるでしょう。結論として、A1050アルミ合金の切削加工では、速度の調節と正しい工具選びが重要であり、これによってトラブルを回避し、加工品質を向上させることが可能です。

6. 切削加工におけるA1050のトラブルと対処法

A1050アルミ合金の切削加工は、その良好な加工性にも関わらず、時にトラブルが発生することがあります。この合金を上手く切削するコツとしては、適切な切削速度の選択や、鋭利な工具の使用が挙げられます。例えば、速すぎる切削速度は刃の摩耗を早め、遅すぎると材料の押し潰しを引き起こすことがあります。特にA1050は柔らかく粘り気があるため、刃の切れ味を常に良好に保つことが重要です。また、切りくずの排出不良は表面仕上げに悪影響を及ぼすため、効率的な排出方法と適切な潤滑剤の使用も重要です。適切な対策を講じれば、切削中のトラブルを大幅に低減でき、作業の効率化につながります。つまり、材料の特性を理解し、それに合わせた適切な工具と加工条件を選択することが、A1050アルミ合金の切削加工で成功する鍵と言えるでしょう。

7. マグネシウム合金とアルミ合金の違い

A1050アルミ合金の切削加工は技術が要求される作業であり、正しい方法で行うことでトラブルを回過することができる。この合金は良好な加工性を持っているが、切削時の熱を適切に管理しなければならない。例えば、不適切な切削速度や冷却液の使用は、材料の変質や工具の破損を引き起こす可能性がある。適切な切削工具の選定や、切削速度の調整、適切な量と種類の冷却液の使用は、A1050アルミ合金の切削加工成功の鍵となる。また、定期的な工具の点検はトラブルを未然に防ぐことにも繋がる。要するに、A1050アルミ合金を効率的かつ安全に切削加工するには、適切な条件下での作業が不可欠であり、それには正確な知識と経験が求められる。

8. マグネシウム合金の鍛造プロセスの概要

A1050アルミ合金の切削加工は、その加工性の良さから多くの産業分野で利用されています。しかし、適切な加工技術を用いなければ、その潜在的性能を十分に発揮できません。まず、切削の際にはA1050アルミ合金の物理的特性を理解し、適正な切削速度と給送速度を選定することが重要です。具体的には、切削工具の材質を選び、適切な冷却液を使用することで、材料の負荷を軽減し、高品質な仕上がりを実現できます。また、切削時の振動を抑えるために、切削工具やワークピースの固定方法を工夫することもトラブルを避けるコツの一つです。これらの方法を適用することによって、A1050アルミ合金の切削加工の精度を高め、より効率的な生産が可能になります。

9. アルミニウム合金ダイカストのプロセスとA1050の関連

アルミニウム合金A1050の切削加工は、耐食性や加工性に優れているため多くの産業で用いられますが、適切な加工技術が求められます。まず、A1050は軟質であるため、切削時にバリが出やすく、また、工具への貼り付きが発生しやすいという特徴があります。これを避けるためには、高速での切削とシャープな刃物の使用が効果的です。具体的には、切削速度を高めることで、材料が工具に貼り付く時間を短縮し、バリの発生も抑えられます。また、定期的な工具のメンテナンスや適切な潤滑油の使用も重要です。これにより、切削工具の摩耗を減らし、より精度の高い加工が可能となります。結論として、A1050の切削加工には、工具の選定や加工条件の最適化が不可欠であり、こうした注意点を守ることでトラブルを回避し、効率的な生産を実現することができます。

まとめ

A1050アルミ合金の切削加工においては、適切な切削速度や切削深さを選定することが重要です。また、適切な切削油の使用や切削工具の選定もトラブルを回避する上で大切です。素材特性を踏まえた適切な切削条件を選定することで、高品質な加工が可能となります。専門家のアドバイスを活用し、トラブルを回避しながら効率的な切削加工を行いましょう。

A1050の加工性を高める!切削液の選び方と使用テクニック

A1050というアルミニウム材料の切削加工において、適切な切削液の選び方と使用テクニックが重要です。A1050は加工性が高い特性を持っていますが、それを最大限に引き出すためには適切な切削液の選定が欠かせません。この記事では、A1050の加工性を高めるための切削液の選び方や使用テクニックについて解説します。A1050を使用した切削加工に興味がある方や、加工効率を向上させたい方にとって役立つ情報を提供します。

1. A1050 切削加工の基礎知識

A1050素材の切削加工性を向上させるには、適切な切削液の選択と使用方法が重要です。A1050はアルミニウム合金の一種で、優れた加工性と耐食性を持つため、様々な産業で使用されています。しかし、適切な切削液を用いなければ、切削時に発生する熱や摩擦が原因で工具の摩耗が早まり、加工品質が低下することがあります。例えば、乳化型切削液は冷却効果と潤滑性に優れ、A1050の切削加工に適しています。さらに、切削液の濃度や流量を適切に調整し、正しい方法で使用することによって、加工精度を高め、工具寿命を延ばすことが可能です。結論として、A1050の切削加工性を最大限に引き出すためには、選択した切削液を正しく使用する技術が不可欠です。

2. 切削液の役割とA1050加工への影響

A1050の加工性能向上に切削液は欠かせません。このアルミニウム合金はその優れた成形性から広く使用されていますが、適切な切削液を使用することで、工具の摩耗を抑え、加工精度を向上させることが可能です。例えば、A1050の切削加工には、熱伝導率が高く冷却効果に優れた水溶性の切削液が適しています。これにより、切削時の発熱を抑制し、工具寿命を延ばすことに繋がります。また、切削粉の排出を助ける作用もあります。使用する際は、切削液の濃度調整に注意し、適切な流量や圧力で供給することが重要です。これらの技術を駆使することで、A1050の加工効率を高め、品質の安定した製品製造に寄与するのです。

3. A1050 切削加工に適した切削液の選び方

A1050の切削加工を効率よく行うためには、適切な切削液の選択が非常に重要です。切削液は、摩擦熱の低減、工具の摩耗防止、仕上がり面の向上など多くの利点を提供します。A1050はアルミニウム合金であるため、熱伝導率が高く、加工時の発熱を速やかに逃がす特性を持っています。そのため、冷却効果が高く、粘度が適切であり、かつアルミニウムとの化学反応を起こしにくい切削液を選ぶことが肝心です。例えば、水溶性の切削液は優れた冷却性能を持ちつつ、コストも抑えられるため、A1050の加工に適しています。さらに、切削液の使用方法にも工夫が必要で、切削部位に直接間欠的に供給することで、液の浸透と熱の除去を効率的に行えます。適切な切削液を選び、適切な使用テクニックを駆使することで、A1050の加工性を大いに高めることができるのです。

4. 切削液の効果的な使用方法とその技術

A1050の切削加工において重要なのは、適切な切削液の選択と使用技術です。切削液は、工具と素材との摩擦を減らし、切削加工時の熱を奪う役割があります。適切な切削液を選ぶことで、工具の磨耗を抑え長寿命化を図ることが可能になり、結果的に加工精度の向上にも寄与します。例えば、A1050はアルミニウム合金であり、非鉄金属専用の切削液を使用すると良いでしょう。これは、非鉄金属の加工に最適化されており、切粉の除去効率を高めています。また、間欠的に切削液を供給する技術や、ノズルの角度を調整して切削部に直接当てる技術など、適切な使用方法も加工性を向上させる鍵です。結論として、A1050の切削加工においては、切削液の選択と使用技術が重要であり、これにより加工性の向上が期待できます。

5. A1050 切削加工時のpH調整と添加剤の活用

A1050の切削加工性を向上させるためには、適切な切削液の選択とその使用テクニックが重要です。A1050はアルミ合金の一種で、その加工性は切削液によって大きく変化します。切削液は、加工面の冷却や潤滑、そして切りくずの排出を助ける役割を果たしますが、pH調整や添加剤の使用によって効果を最大限に発揮することができます。例えば、pHが中性からややアルカリ性の範囲に調整された切削液は、アルミ合金の加工時に優れた防錆効果を提供します。また、極圧添加剤を含む切削液は、重負荷の切削作業においても摩擦を減少させることができます。これらの特性により、A1050のような材料は、よりスムーズに、そして精度高く加工することが可能になります。最後に、切削液の選択と使用方法を適切に行うことで、切削工具の寿命を延ばし、A1050加工品の品質を向上させることができます。

6. 潤滑と冷却:A1050 切削加工における重要性

A1050の切削加工において、適切な切削液の選択と使用法は、加工性を高める上で非常に重要です。A1050は加工性の良いアルミニウム合金でありながら、切削時には適切な潤滑と冷却が必要とされます。適切な切削液を使用することで、切削工具の摩耗を減らし、仕上がりの品質を向上させることができます。例えば、乳化性の油性切削液は、これらの特性を持つ素材の切削において優れた潤滑性と冷却性を提供します。また、切削液の流量や送り速度の調整も重要です。適切な流量で切削液を供給することで、チップの排出を助け、切削温度を下げることができます。これにより、A1050の切削加工の効率が向上し、加工物の品質を保つことができるのです。したがって、選択する切削液とその使用テクニックは、A1050の加工性を大きく左右すると言えるでしょう。

7. 切削油剤の種類とA1050加工における特性

A1050素材の切削加工性を向上させるためには、適切な切削液の選択と使用方法が重要です。A1050は良好な加工性を持つアルミニウム合金であり、その特性を最大限に活かすためには、冷却効果と潤滑性に優れた切削液が推奨されます。例えば、乳化型の切削液は冷却と潤滑のバランスが取れており、A1050の切削時に発生する熱を効果的に抑えながら、刃先の摩耗を減少させることができます。また、防錆性に優れた切削液を使用することで、加工後の素材の表面保護も実現できます。このように、適切な切削液を選び、それを正しく使用することは、A1050の加工性を高め、製品品質の向上にも寄与します。結論として、切削液はA1050素材の加工において、その性能を引き出し最適化するための重要な要素であると言えます。

8. A1050切削加工を改善するトラブルシューティング

A1050の切削加工性を向上させるには、適切な切削液の選択と使用方法が重要です。A1050はアルミニウム合金であり、その熱伝導率が高いため、加工時には熱の発生を効果的に抑える必要があります。適切な切削液を用いることで、切削時の摩擦熱を減少させ、工具の摩耗を防ぎつつ加工精度を保つことができます。例えば、水溶性の切削液は優れた冷却効果を提供し、また、油性切削液は潤滑性に富んでいます。加工条件や対象となる材料の特性に合わせて、これらを適切に選択し組み合わせることが肝心です。さらに、切削液は均一に供給することがポイントであり、加工部分に直接的かつ適量を確保するためのノズル位置や流量の調整が効果を大きく左右します。結論として、A1050の切削加工性を高めるためには、切削液の種類を正しく選び、その使用方法を最適化することが重要であると言えます。

まとめ

A1050はアルミニウム合金であり、高い加工性を持っています。切削加工において、適切な切削液を選ぶことで加工効率を向上させることができます。切削液には冷却効果や潤滑効果があり、適切な切削液を使用することで切削時の摩擦や熱を抑えることができます。また、切削テクニックとしては適切な刃先形状や切削速度、切り込み量などを工夫することで、A1050の切削性能を最大限に引き出すことができます。

A1050加工における工具選びのコツとは?プロが推薦するツール一覧

A1050加工における工具選びは、正しいツールを選ぶことが成功への鍵となります。この記事では、プロが推薦するツール一覧とともに、A1050切削加工における工具選びのコツについて詳しく解説します。A1050を扱う際に必要な基本的な情報から専門的なヒントまで、この記事で理想の工具選びができるようになります。切削加工におけるA1050加工を成功させるための貴重な情報をぜひご覧ください。

1. A1050 切削加工の基本理解

A1050の切削加工では、適切な工具の選択が非常に重要です。なぜなら、A1050はアルミニウム合金の一種であり、その軽量性と加工しやすさから多くの産業で利用されていますが、加工時の工具の選択を誤ると、製品の品質に影響を及ぼす可能性があるからです。例えば、アルミニウム専用のエンドミルは、切れ味がよく、A1050のような非鉄金属の切削に最適です。また、切削速度や送り速度も材質に適した設定にすることが品質維持につながります。適切な工具と条件を選択することで、切削工程の効率化はもちろん、耐久性の高い製品を作り出すことが可能です。結論として、A1050加工を成功させるためには、材質に合った工具の選定と加工条件の調整が鍵を握ります。

2. A1050 加工適応制とその重要性

A1050の加工における工具選びは、その品質と効率を大きく左右します。なぜなら、A1050は柔軟性が高く加工しやすい一方で、選択を誤ると工具の摩耗や製品の精度に影響を及ぼす可能性があるからです。具体的には、硬質アルミニウム合金専用のエンドミルやドリルが推薦されます。これらは、刃先の強度が高く、A1050のような軽金属の加工に適しており、滑らかな仕上がりを実現することができます。また、冷却液の適切な使用は、切削温度の管理と工具の寿命を延ばす上で重要です。結論として、A1050の切削加工には専用工具の選定と適切な工程管理が不可欠であり、これにより高品質な製品を効率良く生産することが可能になります。

3. 電動ドリル選び方ガイド:A1050 切削加工に最適なモデル

A1050の切削加工に適した工具の選び方は、加工の効率と品質を左右する重要な要素です。A1050はアルミニウム系の素材であり、適切な工具を使用することで加工時の抵抗を低減し、滑らかな表面を実現することが可能です。例えば、カーバイド製のエンドミルは硬さと耐熱性に優れており、アルミニウムの加工に最適です。また、刃先のコーティングや形状により、摩耗の少ない長寿命な工具を選ぶことができます。さらに、切削液の利用は刃の冷却と素材へのなじみを良くし、精密な加工を助けます。工具の選択は、これらのポイントを押さえることで、A1050の切削加工において高いパフォーマンスを発揮することができます。

4. 食品表示基準とA1050 切削加工の関連性

A1050の切削加工における適切な工具選びは、加工の効率と品質に直結するため重要です。A1050とは、アルミニウム合金の一種であり、その特性を理解することが最適な工具を選ぶ上でのカギとなります。例えば、アルミニウムは柔らかく粘りがあるため、切削時に刃物に材料が張り付きやすいです。このため、切れ味が鋭く、耐摩耗性に優れた工具を選ぶことが推奨されます。加えて、A1050の加工には、高速度鋼や超硬合金などの刃物が用いられ、冷却液を駆使して熱の発生を抑えることも重要です。具体的には、高速度鋼のエンドミルや超硬合金のドリルが一般的に使用されます。これらを適切に選んで使用することで、A1050加工での精度の高い仕上がりと、作業の効率化を実現することができます。最終的に、材料の特性を理解し、用途に応じた工具を選択することが、A1050加工における成功の鍵です。

5. 圧着端子とA1050 切削加工:基本と応用

A1050材の切削加工に適した工具選びは、その加工品質と効率に大きく影響します。まず、A1050は軟質アルミニウムであるため、精度良く加工することが重要です。そのためには、切れ味がよく、かつ耐久性に優れた工具を選ぶことが肝心です。具体的には、超硬エンドミルやダイヤモンドコーティングされた工具が推奨されます。これらの工具は、A1050の柔らかさに対して適切な硬さと耐摩耗性を有し、精密な加工を実現します。また、工具の径や刃数を適切に選定することで、加工面の仕上がりやスピードを改善できます。工具選びのコツは、A1050の材質特性を理解し、それに適合する切れ味と耐久性を持つ工具を選定することに尽きます。これによって、高品質な加工が実現し、作業効率も向上するでしょう。

6. 旋削・フライス加工工具の選択:A1050 切削加工向け

A1050の切削加工において適切な工具を選ぶことは、加工の効率と品質を大きく左右します。そのため、高硬度で耐摩耗性に優れたカーバイド工具や、精密な加工を可能にするコーティング工具が推奨されます。例えば、非鉄金属加工に特化したカーバイドエンドミルは、A1050のようなアルミ合金の切削に最適で、工具の耐用年数を延ばし、仕上がりの精度を高めることができます。また、熱間加工や高速切削に適したダイヤモンドコーティング工具も、A1050の加工には有効です。これらの工具を使用することで、切削速度を上げつつ、工具の摩耗を抑えることができるのです。結論として、工具の選択はA1050加工の品質を決定づける重要な要素であり、適した工具を選ぶことが、効率的かつ高品質な加工を実現する鍵となるのです。

7. A1050 切削加工におけるトラブルシューティング

A1050の切削加工における工具選びは、その品質と効率性を左右する重要な要素です。A1050とは、アルミニウム材料の一種で、優れた加工性と耐食性を持つことから多くの産業で利用されています。しかし、適切な工具を選ぶことで、加工の精度を高めると同時に、工具の耐久性も向上させることが可能です。

具体例として、A1050の加工には、硬質アルミニウム用のエンドミルやドリルが推奨されます。これらはアルミニウムの軟らかい特性に対応し、加工時のバリの発生を低減し、滑らかな仕上がりを実現します。また、切削液の選択にも注意が必要で、アルミニウム用の非腐食性のものを選ぶことで、材料の品質を維持しながら効率的な切削が行えます。

結論として、A1050の切削加工には、材料の特性に合った工具と切削液の選定が必須であり、適切な選択を行うことで、加工品質の向上と工具寿命の延長につながることを認識することが大切です。

8. A1050 加工プロジェクトの成功事例分析

A1050加工における工具選びは非常に重要です。A1050は一般的なアルミ合金であり、その加工性能は使用する工具によって大きく左右されます。適切な工具を選択することで、加工時間の短縮と品質の向上が見込めるためです。例えば、鋭い切れ味のエンドミルは、A1050のような柔らかい材料の加工に最適で、仕上がりの精度を高めることができます。また、耐摩耗性に優れたコーティングが施された工具は、長時間の加工においても性能を保ち、工具の寿命を伸ばすことが可能です。これらの工具を使うことで、加工効率が高まり、結果としてコスト削減にも繋がるのです。したがって、A1050加工においては、材質に合った切れ味の良いエンドミルや耐久性の高いコーティング工具を選択することが、成功への鍵となるでしょう。

9. A1050 切削加工のコスト効率と品質管理

A1050加工における工具選びは、コストパフォーマンスと品質の両方を左右する重要な要素です。A1050はアルミニウム合金であり、その加工には特有の注意が必要です。適切な工具を使用することで、切削面の仕上がりが良く、加工スピードも向上します。たとえば、ダイヤモンドライクコーティング(DLC)や超硬材料が施されたエンドミルは、A1050の柔らかい材質に対して滑らかな切削を提供します。また、切削液の選択も重要で、アルミニウム加工用の専用切削液を使用することで、工具の磨耗を抑えつつ効率的な切削が行えます。結論として、適切な工具と切削液の選択により、A1050加工は高品質かつ効率的に行うことができ、結果としてコスト削減へと繋がるのです。

10. 最終的な選択:A1050 切削加工のためのツールおすすめリスト

A1050切削加工における最適な工具選びは、加工品質の向上とコスト削減に直結します。なぜなら、材料特有の硬さや切削性に最も適した工具を選ぶことで、耐久性が高く精度の高い加工が可能になるからです。例えば、A1050材の加工には、硬質アルミ専用のエンドミルが推奨されます。これらは、アルミニウム合金の粘りに対応し、切削抵抗を低減するために特別に設計されています。また、表面処理技術が施された工具は、耐摩耗性を向上させるため、長期間にわたる使用に耐えることができます。最終的な結論として、A1050の切削加工には、材質の特性を十分に理解し、それに合わせた特化した工具を選択することが、高品質な製品を効率よく生産するための鍵となるのです。

まとめ

A1050加工においては、硬質アルミニウム合金特有の加工難易度を考慮する必要があります。適切な工具を選ぶことで加工効率を向上させることが可能です。切削工具としては、高速度鋼や超硬ラジアスエンドミルが推奨されます。適切な刃先形状やコーティングを選択することで、切削熱や切削抵抗を軽減し、高品質な加工が期待できます。

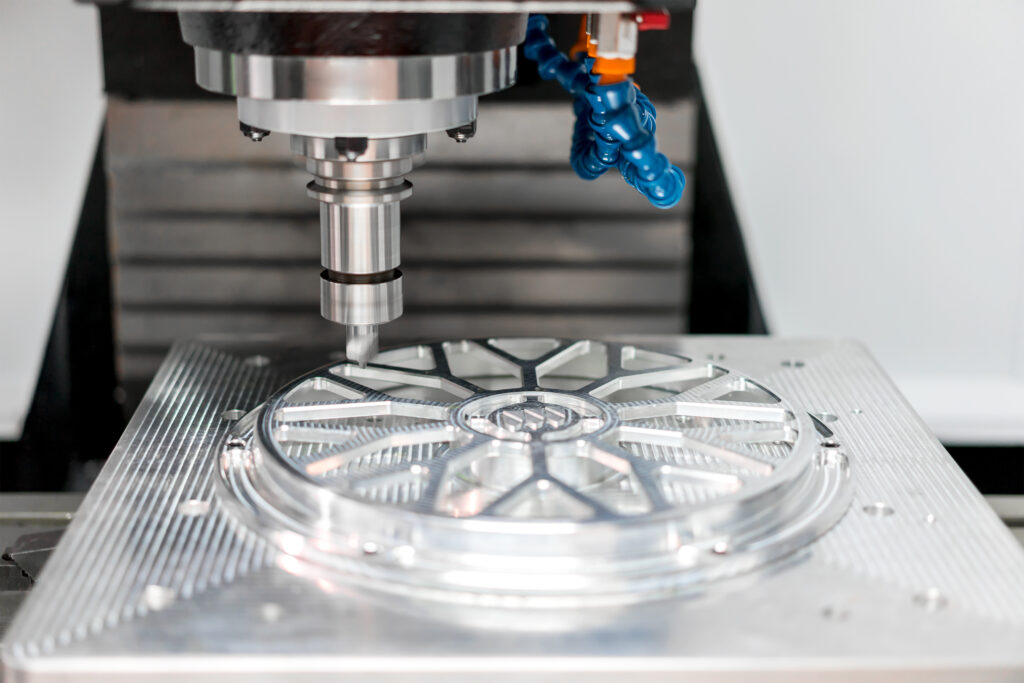

【工作機械向け】A1050アルミニウムの正しい切削加工手順

今回の記事では、工作機械向けに使用されるA1050アルミニウムの正しい切削加工手順について詳しく解説していきます。A1050アルミニウムは広く使用されている素材の一つですが、その切削加工手順について正しく理解している方は多くないのではないでしょうか。この記事を読めば、A1050アルミニウムの特性や切削加工の基本、効率的な手順など、全てを網羅しています。工作機械を使用する際に役立つ情報を手に入れたい方は、ぜひ最後までご覧ください。

1. A1050アルミニウムとは

A1050アルミニウムの適切な切削加工手順は製品の品質と効率を決定づける重要なプロセスです。A1050は、良好な耐食性と加工性を備えたアルミニウム合金で、工作機械における多様な用途に適しています。切削加工には正しい手順が必要で、これには切削速度、使用する工具の選択、潤滑冷却剤の使用が含まれます。特に、工具の選択では、A1050の柔らかさを考慮して、切れ味の鋭いものを選ぶことが重要です。また、適切な切削速度を保持することで、加工中の熱による材料の損傷を防ぎ、表面の仕上がりを良くすることができます。例として、薄板加工では低速での切削が推奨され、潤滑冷却剤としては、アルミニウム合金切削に適した特別なものを使用することが望まれます。これらの適切な加工手順に従うことで、A1050アルミニウムはその性質を存分に発揮し、高品質な製品製造に寄与します。

2. A1050 切削加工の基本理論

A1050アルミニウムの切削加工は、その高い加工性と経済性により、工作機械向けの素材として広く利用されています。その正しい切削加工手順を理解することは、品質向上及びコスト削減に直結します。まず、適切な工具選定が重要であり、A1050アルミニウムは比較的柔らかいため、刃先の鋭い工具を使用することが推奨されます。次に、切削速度と送り速度の最適なバランスを見つけることが必要です。例えば、速すぎると工具の摩耗が早まり、遅すぎると加工時間が増加してしまいます。実際の加工においては、試作を行いながら条件を調整していくことも一つの方法です。また、A1050アルミニウムを切削する際には、冷却液を適切に使用することで、仕上がりの精度を高めるとともに工具の寿命を延ばすことができます。正しい切削加工手順を遵守することで、高品質な製品を効果的に生産することが可能になります。

3. A1050 切削加工における工具の選定

アルミニウムA1050の切削加工には適切な工具の選定が重要です。なぜなら、A1050は軟らかく粘りがあり、不適切な工具を使用すると加工面に傷がついたり、工具が摩耗しやすくなるからです。例えば、刃先の鋭い非コート超硬エンドミルは、A1050のような非鉄金属の加工に適しており、優れた仕上がりを実現します。また、高速回転による熱の発生を抑えるためには、適切な切削液の使用が推奨されます。こうして適正な工具と条件で加工を行うことで、A1050の可能性を最大限に引き出し、高品質な製品を生産することができるのです。

4. 複合加工機によるA1050のロータリ切削加工方法

A1050アルミニウムの切削加工は、複合加工機を用いた方法で正確かつ効率的に行うことができます。A1050は加工性が良く、高い熱伝導率と耐食性を備えているため、工作機械において重宝されています。正しい切削加工手順を守ることで、素材の特性を十分に活かし、品質の高い製品を生産することが可能です。例えば、適切な切削速度と送り速度を設定し、適正な切削油を用いることで、精度の高い加工が実現します。また、工具の摩耗を定期的にチェックし、必要に応じて交換することで、常に安定した加工状態を保つことが大切です。結論として、A1050アルミニウムの切削加工は、適切な機械設定と定期的なメンテナンスによって、その特性を最大限に引き出しながら加工することが求められます。

5. 超小型切削3軸加工機の概要とA1050への適用

A1050アルミニウムの正しい切削加工手順は、工作機械への適用において重要な意味を持っています。A1050は加工性が良いため、工業分野で広く利用されています。まず、加工前には材料の表面を清掃し、不純物がないことを確認することが大切です。次に、適切な工具を選定し、切削速度や送り速度を材質に合わせて調整します。例えば、A1050は軟らかい材料であるため、高速での切削が可能ですが、工具の摩耗を防ぐためにも適切な切削油の使用が推奨されます。最後には、加工した表面の仕上げにも注意を払い、品質の確保を図ります。これらの手順を正確に行うことで、A1050のポテンシャルを最大限に引き出し、効率的な生産が可能となります。

6. エンドミルによるA1050の高精度切削加工

A1050アルミニウムの切削加工は、その優れた加工性から多くの工作機械分野で重宝されています。正しい手順に従うことで、A1050は高い精度で加工でき、長期にわたって安定した品質を維持できるためです。具体的には、適切な切削速度の選定、冷却液の使用、そして切削工具の選択が重要です。例えば、エンドミルを使用する際、速度と送りのバランスを見極めることが必要です。また、切削精度を高めるためには、アルミニウム用の切削液を選択し、工具の摩耗を防ぐことが重要です。工具は鋭利なものを選び、定期的に交換を行うことで、切削面の品質を安定させます。これらの手順に正確に従うことで、A1050アルミニウムの加工性の良さを活かし、効率的かつ高品質な切削加工を実現することが可能です。

7. 施工パッケージ型積算基準とA1050 切削加工

A1050アルミニウムの切削加工においては、適切な手順に従うことが重要です。この材質は加工性が良く、工作機械での利用に適しているため、正しい加工手順を理解し適用することで、高品質な製品を効率的に生産することができます。例えば、切削速度や送り速度、刃先の幾何学的形状を材質に合わせて選定する必要があり、A1050にはマイルドな切削が適しています。また、工具の磨耗を抑えるためにクーラントの使用や、切削時の振動を防ぐための適切な工具保持方法が推奨されます。これらの手順に正確に従うことで、長寿命な工具使用と、精密な加工が実現され、結果としてコスト削減にも寄与します。したがって、A1050アルミニウムを切削加工する際には、これらのポイントを念頭に置いて作業を行うべきです。

8. A1050 切削加工のトラブルシューティング

A1050アルミニウム合金はその加工性の良さから工作機械向けの材料として広く使用されています。適切な切削加工手順を守ることで、材料の性質を最大限に活かし、製品の品質を保つことができます。まずは適正な切削速度の選定が重要です。速すぎるとアルミニウムが発熱しやすく、遅すぎると切削効率が落ちます。次に、切削工具の選択が肝要であり、A1050に適した刃物材質と形状を選ぶ必要があります。例えば、ダイヤモンドコーティングされた工具は耐摩耗性に優れ、長寿命で加工が可能です。また、被削面の仕上げには、精度の高い工具を使うことが求められます。これらの手順を踏むことで、正確で高品質なA1050アルミニウムの切削加工が実現できるのです。

9. A1050 切削加工に関するよくある質問(FAQ)

A1050アルミニウムは、その優れた加工性と耐食性から、工作機械における切削加工に広く利用されています。適切な加工手順を踏むことで高品質な製品を製造することが可能です。まず、適切な刃具の選定が重要です。A1050は比較的柔らかい材料のため、刃先が鋭く、切削抵抗が低いツールを使用することが推奨されます。次に、切削速度や送り速度、切削液の選定を適切に行うことで、切削時のバリの発生を抑え、良好な表面粗さを実現します。例えば、送り速度を遅くし、工具の回転速度を高めることで、精密な加工が可能になります。また、切削液は材料と工具の熱を適切に逃がし、工具の摩耗を低減させるために不可欠です。このような正しい加工手順を踏むことによって、A1050アルミニウムの加工品質を最大限に引き出すことができます。

まとめ

A1050アルミニウムを切削加工する際は、適切な切削速度と刃先の形状が重要です。適切な切削速度を選ぶことで刃先の摩耗を抑え、効率的な加工が可能です。また、刃先の形状によって生成される切屑の形状や排出方法も考慮する必要があります。正しい切削加工手順を遵守することで、効率的かつ精密な加工が実現されます。

【加工業者必見】A1050の精度を上げる切削技術とは?

金属加工業界でA1050の切削技術について学びたくないですか?この記事では、A1050の精度を上げる切削技術について解説します。もしあなたが加工業者で、A1050に関連する切削加工に興味があるのであれば、ぜひこの記事をご覧ください。

1. A1050 切削加工の基本概要

A1050の切削加工において精度を高めることは、製品の品質向上に直結するため、加工業者にとって極めて重要です。A1050はアルミニウム合金の一種であり、その特性上加工しやすい材料ではありますが、切削技術の精度を上げることでさらに品質の高い製品を作ることが可能になります。具体的には、適切な切削速度の選定、刃の形状や材質の選択、冷却液の使用などが挙げられます。例えば、切削速度を最適化することで、切削時の発熱を抑え、材料の変形を最小限に抑えることができます。また、切削工具の選択においては、材料の硬度や切削条件に合わせたものを用いることで、精密な加工が実現します。正しい技術と知識を組み合わせることで、A1050の切削加工における精度は飛躍的に向上し、その結果、競争力のある製品を市場に提供できるのです。

2. A1050 切削加工における寸法公差の重要性

A1050の切削加工においては、寸法公差を極めることが非常に重要です。これは、製品の品質と直接関わっているからです。例えば、精密部品の製造においては、わずかな寸法誤差も機能に大きな影響を及ぼす可能性があります。このため、A1050のような材料を精密加工する際には、高い精度が要求されます。ここでの切削技術の向上は、工具の選定、切削条件の最適化、またはチップの交換頻度の見直しなど、具体的な取り組みによって達成することが可能です。これらを通じて寸法精度を向上させることで、製品の信頼性が増し、結果として顧客満足度の向上にも寄与するのです。結局のところ、精度の高い切削技術は、加工業者にとって競争力の源泉となるため、絶えず技術革新を追求する必要があります。

3. A1050の研削加工技術とその進化

A1050の精度を高める切削加工技術は、加工業者にとって極めて重要です。A1050はその優れた加工性と耐食性から、多くの工業製品に使用されています。この素材の精度を上げるには、適切な切削条件の選定が不可欠です。例えば、大量の冷却液を使用することで熱による変形を防ぎ、正確な寸法を実現することができます。また、工具の選択にも注目し、材料の性質に合った刃の材質や形状を選定することで、きれいな切削面を得ることが可能です。最適なスピードと送り速度の組み合わせも、精度向上に寄与します。これらの技術の適用によって、A1050の加工精度は飛躍的に向上し、製品の品質を向上させることができるのです。最終的に、これらの切削技術が、加工業者の競争力を高める鍵となることは間違いありません。

4. 円筒機械加工部品におけるA1050の精度向上策

A1050の切削加工における精度を上げることは、製品の品質向上に直結します。そのためには、適切な切削技術の選定が重要です。例えば、A1050は、非鉄金属のアルミニウム合金であり、軟らかい材質のため、切削工具の選択に注意が必要です。鋭利な刃物を用いることで、クリアな切断面を作り出し、精度を高めることができます。また、切削速度を適切に管理しながら、冷却液を使用することも、加工精度向上のためには欠かせません。こうした具体的な技術を駆使することで、A1050の加工精度は飛躍的に向上し、より高品質な製品製造へと繋がるのです。結論として、適切な切削工具の選択と加工条件の管理を徹底することが、A1050の精度を上げる鍵となります。

5. A1050を使用した軸受の精密加工

A1050の精度向上に関わる切削技術は製造業における品質と効率の核心をなす要素です。理由として、A1050はアルミニウム合金の中でも特に加工しやすい特性を持つが、精密な加工ではその特性が高い精度を要求されるためです。例えば、A1050を使用した軸受や筐体などの精密部品では、表面粗さや寸法の正確さが極めて重要視されます。こうした部品においては、工具の選定や刃の摩耗、切削条件の最適化などが精度向上に不可欠なテクニックとして挙げられます。また、振動の抑制や冷却剤の適用により、切削精度を保つことも重要です。これらの技術を駆使することで、A1050のポテンシャルを最大限に引き出し、製品の品質を向上させることができます。まとめとして、適切な切削技術を用いることが、A1050の精度を上げる上での鍵となるのです。

6. 精密加工に必要な環境と管理のベストプラクティス

A1050の切削加工精度を高めることは、加工業者にとって重要な課題です。これは、A1050というアルミニウム合金が一般的な素材であるからに他なりません。このアルミニウム合金は、その優れた加工性と耐食性から多岐に渡る用途に使用されていますが、精度の高い加工が求められる場面は少なくありません。切削技術を磨くことによって、材料の機械的特性を最大限に引き出し、製品の品質を高めることができるのです。具体的には、使用する刃物の選択や工具のメンテナンス、加工機械の精度管理が極めて重要となります。例えば、適切な切削液の使用は、振動や熱の発生を抑えることにも繋がり、結果として加工精度の向上に寄与します。さらに、定期的な工具の点検や正確な切削条件の設定も欠かせません。これらの施策によってA1050の切削加工精度を高めることができるのであり、これは加工業者が競争力を保つためにも不可欠な技術であると言えるでしょう。

7. A1050 切削加工技術の未来展望

A1050アルミ材を切削する際の精度向上は、加工業者にとって重要な課題です。高精度な切削加工を実現するため、特定の技術が求められています。例えば、工具の選定では刃の材質や形状が精密加工に直結し、高品質な切削工具を使用することが非常に重要です。また、切削条件の最適化により、工具の摩耗を抑えつつ素材への負担を最小限に抑えることが可能となります。具体例としては、切削速度や送り速度、切削液の使用などが挙げられます。これらのパラメーターを適切に調整することで、A1050のような柔らかい材質でも、バリの発生を抑え、より正確な寸法の製品を生産することができるのです。最終的に、これらの切削技術の適用は製品品質の向上はもちろん、生産効率の向上にも寄与します。

まとめ

A1050を加工する際には、切削技術の向上が精度向上につながります。適切な切削速度や刃先形状、切削液の使い方などが重要です。また、適切な切削温度管理も精度向上に貢献します。加工業者はこれらの技術を習得し、A1050の加工精度向上に取り組むことが重要です。

【2023年最新】A1050の切削加工を成功させるための5大ポイント

金属加工において、A1050アルミニウム合金は広く使用されていますが、その切削加工には注意が必要です。本記事では、A1050の切削加工を成功させるための5つの重要なポイントについて解説します。A1050の特性や切削時の注意点について理解することで、効率的かつ高品質な切削加工を実現するためのノウハウが得られます。切削加工におけるA1050の具体的な取り扱い方や技術について知りたい方は、ぜひこの記事をご覧ください。

1. A1050切削加工の基礎知識

A1050の切削加工をマスターすることは、多くの製造業者にとって不可欠です。A1050は、その優れた加工性と耐食性により、自動車産業をはじめとする幅広い分野で利用されています。成功した切削加工のためには、適切な工具の選定、速度の調整、冷却液の使用、切削パスの最適化、そして機械の定期的なメンテナンスが重要です。例えば、鋭い刃物を使用することで材料の引っかかりを防ぎ、スムーズな加工を実現できます。また、適切な速度で加工することで、過剰な熱が生じることを防ぎ、材料の変形を避けることができます。冷却液を使用することにより、切削部分の温度を下げると同時に、切りくずの排出を助けます。これらのポイントを実践することで、A1050の加工精度を向上させ、製品の品質を高めることができます。

2. A1050の構成刃先の選び方

A1050の切削加工に成功するためには、適切な構成刃先の選択が不可欠です。このアルミニウム合金は、その優れた加工性と耐食性のために多くの工業分野で用いられていますが、正確な加工を行うためにはいくつかのポイントを抑える必要があります。特に、刃先の材質選びは、切削速度や仕上がりの品質を大きく左右します。具体的な例として、A1050の切削には高速度鋼や超硬合金などの刃先がよく用いられます。高速度鋼は耐摩耗性に優れ、経済的な選択肢である一方、超硬合金は高硬度であり、より高い加工精度と速度を可能にします。最終的には、加工する製品の要件に合わせて最も適した刃先の材質を選ぶことが、A1050の切削加工を成功に導く鍵となります。

3. A1050の難削材加工用新材種に関する考察

A1050の切削加工に成功するためにはいくつかの重要なポイントがあります。まず、A1050はアルミニウム合金であり、その加工には特別な注意が必要です。適切な切削工具の選定が重要であり、アルミニウム合金専用の工具を使用することが望ましいです。例えば、鋭角な刃先を持つ工具は精度の高い加工に寄与します。また、切削速度や送り速度を適切に設定することが不可欠です。これらの速度を適切に管理することにより、切削時の熱を適切に逃がし、材料の損傷や変形を防ぐことができます。さらに、冷却剤の使用も必要であり、加工時の熱対策として有効です。冷却剤は切削部分の温度を下げるだけでなく、切削粉の除去も助け、仕上がりの向上にもつながります。最後に、加工機械のメンテナンスを怠らないことも重要です。定期的な点検とメンテナンスにより、常に最高の状態でA1050の切削加工を行うことができます。これらの5大ポイントを押さえることで、A1050の切削加工の成功に大きく近づくことができるでしょう。

4. A1050における丸物切削加工のテクニック

A1050の切削加工に成功するためには、特有のテクニックが必要です。まず、A1050は一般的なアルミニウム合金であり、その成形性と耐食性の高さから多くの工業製品に利用されています。しかし、その柔らかさゆえに加工時にはバリが発生しやすく、精度良い加工を行うことが難しくなります。そこで、適切な切削液の使用や、精密な工具の選定が重要です。例えば、専用の超硬切削工具を用いることで、製品の仕上がりの精度を高めることができます。また、切削速度や送り速度を適切に調整することも品質に影響を与えます。最終的には、これらのポイントを踏まえ、定期的な工具のメンテナンスを行いながら、試作と検証を繰り返すことが、A1050の切削加工の成功につながります。このように、材料の特性を理解し、適切な方法で加工することが、A1050の切削加工を成功させるための鍵となります。

5. A1050とAdditive Manufacturing(付加製造)の融合

切削加工におけるA1050の扱いは、その優れた加工性により、多くの業界で重宝されています。しかし、その成功はいくつかのポイントを押さえることでさらに高まります。まず、A1050の持つ物性を正確に理解することが切削加工の質を左右します。この合金は熱伝導率が高く、また柔軟性もあるため、適切な切削条件の選定が必要です。具体的には、低い切削速度と高い給送速度を組み合わせることが、精度の高い加工につながります。さらに、鋭い切削工具を使用し、常に工具の状態を最適に保つことが肝要です。また、A1050は表面処理にも優れる特性を持つため、切削後の仕上げにも注意を払うことで、製品の価値を高めることができます。これらのポイントを押さえることで、A1050の切削加工を成功させ、より良質な製品を生み出すことが可能です。

6. A1050の微細精密加工に適した切削工具と機器

A1050の切削加工において成功を収めるためには、適切な切削工具と機器の選定が重要です。A1050はアルミニウム系の素材であり、その特性上、高い熱伝導率と軟らかさを持っています。これにより、選定ミスは工具の摩耗や切削精度の低下を招くため、細心の注意が必要です。例えば、刃先が鋭利で耐摩耗性に優れた超硬材料の工具はA1050の加工に適しています。また、低い送り速度と高い回転速度で加工を行うことで、材料の負担を減らし、精度の高い加工が可能になります。この点を踏まえ、工具選びにおける正しい知識と適切な操作が、A1050の切削加工における成功への鍵となります。最終的に、優れた切削加工の結果は、時間とコストの削減にもつながるため、これらのポイントの理解と実践が不可欠です。

まとめ

A1050の切削加工を成功させるためには、以下の5つのポイントに注意する必要があります。まず、適切な切削速度と切り込み量を設定し、適切な冷却および潤滑を行うことが重要です。また、工具の選択や切削条件の最適化を行い、適切な加工品質を確保することが求められます。さらに、加工時の振動や刃先の摩耗にも注意し、定期的なメンテナンスを行うことが重要です。

【品質向上】A1050の切削加工で表面仕上げを良くする方法

鉄鋼材料の一種であるA1050の切削加工において、表面仕上げを高める方法についてご紹介します。製造業界におけるA1050の利用は広く、その品質向上に関心を持つ方々にとって、この情報は貴重なものでしょう。A1050の切削加工における表面仕上げの重要性と、良い仕上げを得るための具体的な方法について、詳しく解説します。

1. A1050 切削加工の基礎知識

A1050の切削加工において、表面仕上げを向上させることは製品の品質を高める上で非常に重要です。そのため、理想的な切削条件の選定や適切な工具の使用が必要不可欠となっています。具体的な例として、切削速度の調整や、適した刃先の形状を持つカッターの選択が挙げられます。これにより、A1050の加工時に生じる表面の微細な傷を最小限に抑えることができ、滑らかな仕上がりが期待できます。また、冷却液の適切な使用も表面品質に影響を与えるため、加工条件に応じた冷却方法の選定も重要です。最適な条件での加工は、A1050の性能を最大限に引き出し、製品の信頼性を向上させることに寄与します。

2. 摩擦と切削油の選定の重要性

A1050の切削加工を行う際、優れた表面仕上げを実現することは、製品の品質向上に直結します。表面の粗さを改善する方法として、摩擦の低減と切削油の選定が重要です。例えば、適切な切削油を使用することで、工具と材料の間の摩擦を低減し、滑らかな切削面を作り出せます。特に、A1050のようなアルミニウム合金では、合成油や乳化油が推奨されることが多いです。これらの切削油は、熱伝導性が高く、切りくずの排出も良好であるため、仕上がり面の質を高める効果があります。また、切削速度やフィード率の適正化も、仕上がりに大きく影響します。最終的に、適切な切削油の選定と加工条件の最適化により、A1050の切削加工での表面仕上げの品質を向上させることができます。

3. 切削加工による加工変質層の理解

A1050の切削加工で表面仕上げの品質を向上させるためには、その理解が不可欠です。加工変質層とは、切削加工によって材料の表面に生じる変性層のことで、この層の厚みや硬さが製品の性能に直接影響を与えます。たとえば、A1050のようなアルミニウム合金は、正確な切削技術によって滑らかな表面が得られることが知られています。しかし、切削条件が不適切であると、表面にザラつきが生じたり、工具の摩耗が早まることがあります。そのため、適切な切削速度の選定、冷却剤の使用、鋭利な工具の維持といった具体的な対策を講じることで、表面仕上げの品質向上が見込まれます。最終的に、これらの措置により、A1050の切削加工における品質向上を実現することが可能です。

4. A1050 切削加工における品質工学の適用

A1050の切削加工における品質向上を図ることは、加工品の利用範囲を広げる上で重要です。理由は、表面仕上げの品質が部品の寿命や性能に直結するからです。具体例として、均一な表面粗さを実現することで、製品の耐久性や摩擦抵抗の低減を促進できます。これを実現するためには、刃物の選定、切削速度や送り速度といった切削条件の最適化、冷却液の使用などが挙げられます。特に、切削液はチッピングやバリの発生を抑えるためにも効果的です。これらの方法を適切に組み合わせることで、A1050の切削加工時における表面仕上げの質を大きく向上させることができ、より高品質な部品の供給が可能になります。

5. 金型鋼と高品質表面創成のための戦略

A1050のアルミニウム合金の切削加工において表面品質を向上させる方法にはいくつかのポイントがあります。まず、切削工具の選定が重要で、A1050に適した鋭い刃先を持つ工具を使用することで、材料の粘着による引っかき傷を防げます。また、適切な切削速度と送り速度の設定も表面粗さを改善するために欠かせません。例えば、低速での加工は材料の変形を抑え滑らかな仕上がりが期待できます。更に、冷却剤を使用することで、切削時の熱による材料の損傷を防ぎ、仕上がりのクオリティを高める効果があります。結論として、工具の選択、加工速度の最適化、そして冷却剤の利用といった具体的な手法を用いることで、A1050の切削加工において高品質な表面仕上げを実現することが可能です。

6. 同時5軸加工の利点と技術

A1050の切削加工において表面仕上げを向上させる方法は多岐にわたります。その中でも、工具の選定や切削条件の最適化がキーポイントです。たとえば、適切な切削工具を選ぶことで、材料に加わる負荷を均等にし、表面の滑らかさを高めることができます。また、切削速度や送り速度などの条件を材質や形状に応じて適切に設定することで、精密な表面が得られます。具体的な例として、A1050のようなアルミニウム合金の場合は、高速での軽い切削が効果的であり、刃先の鋭い工具を使用して冷却液を適切に使うことが推奨されます。これらの方法を適用することで、切削加工後の表面品質を飛躍的に向上させることが可能となります。結論として、A1050の切削加工における良好な表面仕上げは、適切な工具選択と切削条件の最適化によって実現されるのです。

7. A1050 切削加工での表面粗さの改善

A1050の切削加工における表面仕上げの品質を向上させることは、製品の性能を最適化する上で非常に重要です。理由として、表面仕上げの質が直接製品の寿命や機能性に関わるため、精密加工が求められる部品では特にその影響が大きいです。具体的にA1050材の切削加工では、使用する刃物の材質選定や刃先の形状に気を付ける、適切な切削液を使用して冷却や潤滑を行い摩擦を減らす、切削速度や送り速度を最適化するなどの工夫があります。これらの方法を適切に行うことで、切削時のバリの発生を抑制し、表面の微細なキズを減らすことが可能になり、結果的に製品の品質が向上します。したがって、これらの点に注意し実践することが、A1050の切削加工での表面仕上げの品質向上に繋がるのです。

まとめ

A1050の切削加工において、表面仕上げを向上させる方法としては、適切な切削速度と切削深さを選択することが重要です。適切な切削条件を選定することで、切削時の熱や振動を抑え、より良い表面仕上げを実現することができます。加工工具の選定や冷却方法にも注意を払い、品質向上に努めることが重要です。

A1050切削のためのスピード&フィードレート設定ガイド

産業界において、A1050アルミニウム合金は広く使用されており、その切削加工においては適切なスピードとフィードレートの設定が重要です。本ガイドは、A1050の切削加工において必要なスピードとフィードレートの設定について解説します。A1050アルミニウム合金の特性や切削作業の基本原則から始め、効率的な切削加工を行うための実践的な方法までを具体的に説明します。A1050アルミニウム合金の切削加工に携わる方々にとって、このガイドは貴重なリソースとなることでしょう。

1. A1050切削加工技術の概要と将来性

A1050の切削加工では、適正なスピードとフィードレートの設定が極めて重要です。この金属材料は、その優れた加工性から産業界で広く利用されていますが、不適切な切削条件では加工精度が低下したり、工具の摩耗が早まる可能性があります。例えば、ある一定の範囲内でスピードを増加すると、切削時間の短縮と表面仕上がりの向上が期待できますが、それを超えると工具への過負荷が生じ、加工不良を招くことになります。同様に、フィードレートにおいても材料への負担と加工効率のバランスを考慮する必要があります。A1050切削加工の最適な条件を見極め、それを応用することで、産業分野における生産性の向上に寄与することができるのです。このように、正確なスピード&フィードレートの設定がA1050の加工技術の進展と将来性に直結しています。

2. A1050切削加工における木材バイアス角の影響

A1050切削加工において最適なスピードとフィードレートの設定は、高品質な製品を作り出す上で極めて重要です。適正な設定により、切削効率が上がり、工具の摩耗も最小限に抑えられます。例えば、A1050のアルミニウム合金を切削する場合、高速かつ軽いフィードレートを選ぶことが一般的です。これはアルミニウムが軟らかく、熱伝導率が高いため、素早く切削することで熱の影響を少なくし、工具の寿命を延ばすことができるからです。実際に、業界によって推奨されるスピードやフィードレートの値があり、それに従うことで品質の安定した加工が可能になります。結論として、A1050の切削加工における適切なスピードとフィードレートの設定は、効率的な生産とコストの削減に繋がり、結果的に競争力のある製品を市場に提供することに貢献します。

3. ソリッドエンドミルの選択とA1050切削加工への応用

ソリッドエンドミルは、A1050のようなアルミニウム合金の切削加工に最適な工具です。適切なスピードとフィードレートを設定することは、高精度かつ効率的な加工を実現する上で極めて重要です。具体的には、A1050の切削には、高速回転かつ低い送り速度が推奨されます。これにより、切削面の仕上がりが良く、工具の摩耗も最小限に抑えられます。一例として、直径10mmのソリッドエンドミルを使用する場合、回転数は毎分約30,000回を目安にし、送り速度は毎分約500mmとするのが一般的です。この設定により、A1050の切削加工では、良好な加工表面が得られ、生産効率も保たれます。結論として、ソリッドエンドミルを使用する際のスピードとフィードレートの適正化は、A1050切削加工の品質と効率を大きく左右するため、重要な設定となります。

4. A1050切削加工に最適なリーマ・ドリルの種類と特性

A1050切削加工に適したリーマやドリルを選ぶことは、精密な加工を行う上で極めて重要です。A1050という材質は、一般的なアルミニウム合金であり、その加工性の良さから幅広い産業で利用されています。加工に最適な工具を選定する際には、材料の硬度や切削速度、フィードレートといった要因を考慮する必要があります。具体的には、A1050の柔らかさに適合する鋭い刃先を持ち、かつ切りくずの排出性に優れたリーマやドリルが推奨されます。また、高速度鋼(HSS)や超硬材料を使用した工具は、耐久性と切れ味を保ちつつ、A1050の加工において滑らかな表面仕上げを実現します。適切な工具を選ぶことで、加工時間の短縮や精度の向上が期待でき、結果として製品品質を高めることに繋がります。

5. フェライト系不銹鋼旋削のA1050切削加工標準

A1050の切削加工において、適切なスピードとフィードレートの設定は非常に重要です。理由としては、これにより加工の品質が保たれるだけでなく、工具の寿命を延ばし、無駄なコストを削減することが可能になるからです。例えば、A1050を旋削する際には、低いスピードで始めて徐々にフィードレートを上げていくことで、加工面の精度を高めつつ工具の負荷を適切に管理することができます。また、切削油の使用は切りくずの除去を効率化し、切削熱の蓄積を防ぐことにもつながります。このように、スピードとフィードレートを最適化することは、A1050の切削加工において品質と効率を同時に高めるために不可欠です。

まとめ

A1050切削のためのスピード&フィードレート設定ガイドは、A1050アルミニウム合金の切削加工において、適切なスピードとフィードレートの設定が重要です。適切なスピードとフィードレートを選択することで、切削工具の寿命を延ばし、作業効率を向上させることができます。切削速度や送り速度を適切に設定するためには、A1050の材料特性や使用する工具の種類について理解し、適切な切削条件を選択することが重要です。

【比較ガイド】A1050アルマイト処理された製品の耐食性能とは?

アルマイト処理されたA1050製品の耐食性能について知りたいですか?この比較ガイドでは、A1050アルミニウム合金に施されたアルマイト処理の効果や耐食性について解説しています。A1050とアルマイトに関心をお持ちの方にとって有益な情報が満載です。ぜひご覧ください。

1. A1050 アルマイトの基礎知識

A1050アルミニウム合金はその耐蝕性により多くの工業製品で採用されています。アルマイト処理とは、アルミニウム製品の表面に陽極酸化処理を施し、耐食性や耐摩耗性を高める技術です。例えば、建築材料や自動車部品など、厳しい環境下で使用される製品にアルマイト処理が施されています。この処理を施したA1050アルミニウムは、未処理のものよりも長期間にわたりその性能を維持することができます。また、アルマイト処理により美しい色彩を付加することも可能で、製品の外観向上にも寄与します。このように耐食性能の向上だけでなく、見た目の美しさも兼ね備え、A1050アルミニウムの用途は更に広がっています。結論として、アルマイト処理されたA1050製品は、耐久性と美観を兼ね備え、多岐にわたる産業で重宝されているのです。

2. アルミニウムの腐食とは

アルミニウムA1050は純度99.50%を誇る材質であり、その耐食性能について解説します。アルミニウムは元来耐食性に優れている金属ですが、アルマイト処理を施すことでその特性は更に向上します。アルマイト処理とは、アルミニウム表面に人工的な酸化皮膜を形成させる工程です。これにより、製品の耐食性や耐摩耗性が強化されるのです。具体的な例としては、キッチン用品や自動車部品など、日常的に水分や摩擦に晒される製品にこの処理が用いられます。アルマイト処理されたA1050アルミニウム製品は、通常使用においても長期間その品質を維持するため、多くの産業で信頼されています。このように、アルミニウムA1050へのアルマイト処理は、その耐食性を高め、製品の寿命を延ばす重要な工程であると結論づけられます。

3. A1050 アルマイト処理のメリット

A1050アルマイト処理された製品は、その優れた耐食性能により重宝されています。アルマイト処理とは、アルミニウムの表面に人工的に酸化皮膜を形成させることで、耐食性や耐摩耗性を高める技術のことです。特にA1050という純度の高いアルミニウムは、この処理によりさらにその品質が向上します。現実の例として、海辺のような塩分を多く含む環境でも長期に渡ってその性能を維持することができ、船舶や海洋構造物の部材に多く用いられています。その結果、A1050アルマイト処理された製品は、耐久性が必要な状況下での使用に特に適していると言えます。このように耐食性が高いという点は、製品選びの際に重要な判断基準となるでしょう。

4. A1050 アルマイト処理の工程

アルマイト処理されたA1050製品の耐食性能についての理解を深めるためには、処理の特性を把握することが重要です。まず、アルマイト処理とはアルミニウム表面に人工的な酸化皮膜を形成する技術であり、耐食性を向上させる効果があります。具体的には、A1050アルミニウム合金は純度が高く、耐食性に優れた素材ですが、アルマイト処理によりその特性がより強化されます。この処理を施した製品は、海水や大気汚染の影響を大幅に抑えることができ、例えば海辺の建築物や輸送機器の部品に使用されることが多いです。このような特性から、A1050アルミニウム製品は長期に渡ってその機能を維持しやすく、経済的な観点からもコストパフォーマンスに優れていると言えるでしょう。故に、耐食性が求められる様々な用途において、アルマイト処理されたA1050製品は非常に有効な選択肢となっています。

5. A1050 アルマイト処理の耐食性能

A1050アルミ合金のアルマイト処理された製品は、その耐食性能により高い評価を受けています。結論から申し上げると、アルマイト処理によってA1050は外部環境に対して強い抵抗力を持つようになります。この処理は、アルミニウム表面に人工的に保護膜を作り出し、耐食性を増す技術です。A1050は元々抗食性が高い材質として知られていますが、アルマイト処理を施すことで、塩水噴霧テストなどの実験でその効果が明確に示されています。特に、海辺のような塩分を多く含んだ環境や、酸性雨が心配される地域に設置される製品には、この処理が重要です。最終的にアルマイト処理されたA1050製品は、耐久性が向上し、長期間にわたってその性能を保ち続けることができるので、様々な産業で信頼されて使用されています。

6. 発注前に知っておくべきA1050 アルマイトの仕様

A1050 アルマイト処理された製品の耐食性能は、多くの用途で重宝される特性を有しています。まず、結論から言うと、この処理を施された製品は耐食性に優れていると言えます。アルマイト処理とは、アルミニウム表面に酸化皮膜を形成させることで、耐食性や耐摩耗性を向上させる化学的処理の一つです。特にA1050という純度の高いアルミニウム合金は、その性質上、アルマイト処理に適しており、その結果として、酸や塩などの厳しい環境下での使用に耐えうる製品となっています。たとえば、海の近くで使用される建材や、化学薬品を扱う工場の設備などに適しています。結論として、A1050 アルマイト処理された製品は、その耐食性能から、厳しい環境下でも使用されることが多い優れた材料であり、これを理解して選択することが重要です。

7. 電気湯沸器のA1050 アルマイト破壊事例分析

A1050アルマイト処理された製品の耐食性能は、多くの利点を有する一方で、注意が必要な点もあります。アルミニウム合金のA1050は純度が高く、アルマイト処理を施すことで耐食性を向上させることができます。具体的には、アルマイト層が外部からの化学的侵攻を防ぐバリアとして機能し、製品の耐久性を高めるのです。例えば、調理器具や建築材料など、日常生活で幅広く利用されています。しかしながら、アルマイト処理されたA1050製品は、処理が不十分であったり、使用環境が適切でない場合には、耐食性能が低下することがあります。そのため、耐食性を維持するためには、アルマイト処理の質を保証するだけでなく、使用条件にも注意が必要です。このような管理を徹底することで、A1050アルマイト処理された製品の性能を最大限に活かすことができます。

8. 沸騰水中でのA1050 アルマイトの黒変化について

A1050のアルミニウムにアルマイト処理を施すことで、製品はその耐食性能を大きく向上させます。この処理は、アルミニウムの表面に人工的な酸化皮膜を作ることによって、耐食性や耐候性を高める目的があります。例えば、A1050アルマイト処理された製品は、強い酸性雨や塩害の影響を受けにくくなっています。また実際の使用例として、キッチン用品や建築材料など、日常生活で広く利用されており、これらの製品が長期間にわたってその機能性を保持していることからも耐食性能の高さがうかがえます。したがって、A1050にアルマイト処理を施した製品は、耐久性が要求されるさまざまな環境で有効に機能することが確認されています。

9. ステンレス鋼の表面改質とA1050 アルマイト

A1050のアルマイト処理された製品は、高い耐食性を持っています。この耐食性は、アルミニウム素材の表面に酸化アルミニウムの層を作ることで生み出されます。例として、屋外で使用される建材や自動車部品などでは、このアルマイト処理によって耐候性や耐摩耗性が向上し、長期にわたって製品の品質を保つことができます。また、電気伝導性を必要としない部品においても、アルマイト層が絶縁体として機能するため、幅広い用途での使用が可能です。アルマイト処理は、耐食性能のみならず、製品の美観を向上させる効果もあり、色付けが容易なためデザイン性を高めることができます。このように、A1050アルマイト処理された製品は、その特性から多くの産業で重宝されており、高い耐食性能を求める用途においては欠かせない存在となっています。

10. アルミニウム陽極酸化法と他の表面処理法との比較

A1050アルミニウム合金にアルマイト処理を施すことで、その耐食性能は著しく向上します。この処理により、アルミニウム表面には防護層が形成され、腐食、摩耗、絶縁などに対する抵抗力を高めることができるのです。具体例としては、A1050アルマイト処理された製品は、海水や工業大気など腐食性が強い環境にさらされることがあっても、その性能を維持することが期待できるため、建築材料や交通機器部品など幅広い用途に利用されています。他の表面処理法と比較しても、アルマイト処理は低コストでありながら高い耐食性を提供できるため、コストパフォーマンスに優れた選択肢と言えるでしょう。結局のところ、A1050アルマイト処理は、耐久性と経済性のバランスが求められる場面において、最適な解決策を提供するものです。

まとめ

A1050アルマイト処理は、アルミニウム合金の一種であり、耐食性能に優れています。この処理によってアルミニウム表面に酸化皮膜を形成し、耐食性や耐摩耗性を向上させます。さまざまな製品に使用されており、耐食性が求められる環境で広く利用されています。A1050アルマイト処理は耐食性能が高く、耐久性に優れた製品を作るための重要な工程となっています。