コラム column

量産に最適!A6063のフライス加工でコスト削減する方法を大公開

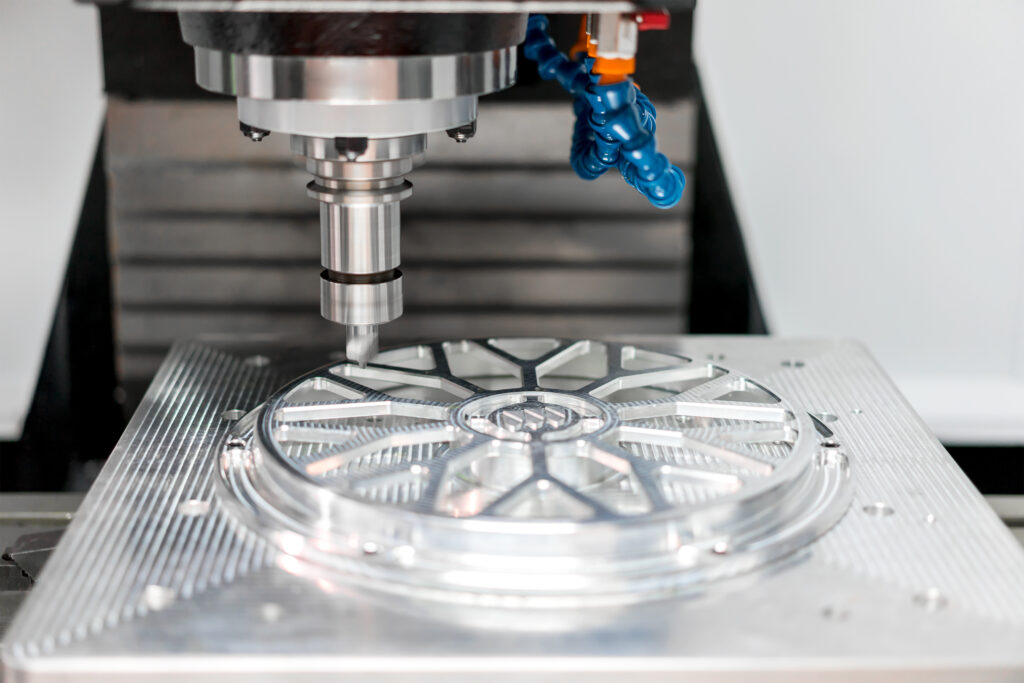

アルミニウム合金A6063は、その耐食性と加工しやすさから、様々な産業で幅広く使用されています。特に量産においては、フライス加工による効率的な加工方法が求められます。本記事では、A6063のフライス加工に焦点を当て、コスト削減のための最適な方法を詳しく解説します。量産におけるA6063のフライス加工に興味のある方は、ぜひこの記事をお読みください。

1. A6063 フライス加工量産の概要と利点

A6063のフライス加工は量産においてコスト削減を実現する最適な方法です。この合金は加工性が高く、優れた機械的性質を持っているため、多くの工業製品に使用されています。特に量産を目的とした場合、A6063は素材の均一性が保たれやすく、製品ごとの品質のばらつきを減らすことができます。例えば、自動車部品や建築資材など、大量生産を前提とした製品において、フライス加工による精度の高い仕上げが必要です。A6063を使用することで、加工時間の短縮や工具の摩耗の低減が可能となり、最終的に生産コストの削減につながります。このように、A6063のフライス加工は量産を行う上で経済的で効率的な選択肢となり得るのです。

2. A6063 フライス加工におけるコスト削減の基本戦略

A6063材のフライス加工は、量産を行う上でコスト削減を実現するための鍵となります。この合金は加工性が高く、機械部品や建築材料などさまざまな分野で利用されています。なぜコスト削減が可能かというと、A6063は優れた機械的特性と経済性を兼ね備えているからです。具体的な例としては、工具の摩耗を減らすことで工具コストを下げたり、切削条件を最適化して加工時間を短縮することが挙げられます。さらに、フライス加工プロセスの改善により、材料の無駄を削減し、材料コストを削減することも可能です。このように、A6063のフライス加工における各種工程の最適化は、コストを効率的に削減し、量産において大きな利益をもたらすため、非常に重要な戦略です。

3. 非鉄金属A6063の特性とフライス加工の適合性

非鉄金属A6063は、フライス加工に適した材料であり、これを活用することで量産コストを削済むことが可能です。A6063は加工性に優れており、軽量でありながら高い強度を保持しているため、自動車や建築資材など幅広い産業で利用されています。例えば自動車の部品製造では、軽量化が求められる一方で強度も必要とされるため、A6063は最適な選択肢となります。フライス加工においても、A6063の材料特性は均一な切削が可能であり、製品の精度を高めつつ、工具の摩耗を低減し、長期間にわたって安定した加工を行うことができます。これにより、製造コストの削減及び生産効率の向上が見込め、量産に適していると結論付けられます。

4. A6063 フライス加工量産のための最先端機器と技術

A6063材のフライス加工において、量産に最適な方法は、コスト削減を実現することに他なりません。この理由は、A6063が量産型材料として利用される際、加工工程でのコストが全体のコストを大きく左右するためです。具体的な例としては、専用のフライス加工機を用いることで、切削速度の向上や工具の摩耗を低減させ、生産効率を格段にアップさせることが挙げられます。また、CNC(Computer Numerical Control)技術を取り入れることで、加工の精度を高め、不良率の低減にも寄与します。これらの方法を駆使することにより、A6063材のフライス加工における量産体制を確立し、コスト削減と品質の両立を実現することができるのです。

5. フライス加工コスト削減のための設計最適化

A6063のフライス加工は量産においてコスト削減を実現する鍵です。なぜなら、A6063は加工性が高く、耐食性にも優れているため、素材としての経済性に優れているからです。具体的には、この材料は安定した切削抵抗を提供するため、工具の摩耗を低減し、長期間にわたって高精度な加工を維持することができます。また、フライス加工時の切りくずの排出も良好で、加工速度を上げることが可能です。結果として、加工時間の短縮や生産効率の向上を実現し、コストを削減できます。最適な工具選定や加工条件の設定によって、A6063のフライス加工は量産におけるコストパフォーマンスを大幅に改善することができるのです。

6. 工法転換:A6063 フライス加工からレーザー加工へ

A6063のフライス加工が量産に最適な理由としては、コスト削減の可能性があることが挙げられます。A6063は、アルミニウム合金の中でも特に加工しやすく、耐食性に優れているため、多くの工業製品の部品材料として採用されています。この材質は、フライス加工においても安定した加工が可能で、その精度の高さから量産においても品質を維持しやすい特徴を持っています。例えば、自動車や航空機の部品など、精密な寸法が要求される製品においても、高い加工精度を維持しつつ、加工コストを抑えることが可能です。従って、A6063のフライス加工によるコスト削減は、量産における利益最大化に直結すると結論づけられます。

7. A6063 フライス加工量産における効率化技術

A6063のフライス加工は、量産に最適な方法であり、コスト削減が可能です。まず、A6063はアルミニウム合金の一種で、その加工性と耐食性から多くの工業製品で利用されています。量産におけるコスト削減のためには、適切な切削条件の選定が重要です。具体的には、工具の材質選びや切削速度、送り速度の最適化が挙げられます。例えば、超硬合金やダイヤモンドコートの工具を使用することで長寿命化を実現し、切削抵抗を低減することができます。また、適切な潤滑・冷却剤の使用は、切削面の品質向上にも寄与します。これらの最適化により、製品の精度を維持しながら、工具の交換頻度の低減や加工時間の短縮を実現し、結果としてコスト削減につながります。まとめると、A6063のフライス加工では、適切な工具選びと切削条件設定により、量産時の効率化とコスト削減が可能であると言えるでしょう。

8. 6面フライスと4面フライス:A6063加工技術の比較

量産時のコスト削減は企業にとって重要な課題です。特に、A6063のフライス加工では効率的な生産方法が求められます。このためには、6面フライスと4面フライスの比較検討が不可欠です。例えば、A6063材の6面フライス加工は一度のセットアップで全ての面を加工できますが、設備投資が大きくなるというデメリットがあります。対して、4面フライスは設備コストを抑えられるものの、加工時間が長くなる傾向にあります。しかし、部品の形状や精度要求に合わせて最適な方法を選択することで、全体のコストパフォーマンスを向上させることができます。結論として、A6063のフライス加工における量産を考慮する際は、コストと効率のバランスを見極めた上で、最適な加工方法を選択することがコスト削済みにつながるのです。

9. A6063 フライス加工のトラブルシューティングと解決策

A6063のフライス加工は量産におけるコスト削減に非常に有効です。この合金は加工性に優れ、経済的にも利点が大きいため、多数の部品を製造する際に適しています。例えば、A6063は自動車産業や建築業界での利用が一般的で、その高い強度と軽量性により、部品の大量生産においてコスト効率が良いとされています。また、フライスの切削条件を適切に管理することで、刃具の摩耗を抑え、長期にわたる安定した加工が可能です。切削速度や送り速度、切り込み量を最適化することにより、精度の高い加工が行えるだけでなく、材料の無駄遣いも減少します。最終的に、これらの工程を最適化することで、A6063の量産時のコスト削減を実現できるのです。

10. A6063 フライス加工量産に関するよくある質問(FAQ)

A6063のフライス加工は、コスト削減と効率化を実現するための鍵です。この材質は加工性が高く、量産に適しているため重宝されています。例えば、カッターの選択や切削条件の最適化、そして効率的な冷却方法の採用により、加工時間を大幅に減らすことができます。また、正確な工具経路計画により材料の無駄を削減することもコスト削済に繋がります。実際に、これらの方法を採用することで、複数の企業が生産コストを削減し、A6063の大量生産を実現しています。これによりA6063のフライス加工は、コスト効率と生産性のバランスを取りながら、高品質な製品を市場に提供するうえで、極めて有効な手段となっています。

まとめ

A6063のフライス加工は量産に最適です。この方法により、コストを削減し効率的な生産が可能となります。A6063は加工性が良く、高い剛性を持ったアルミニウム合金です。大量生産向きの素材であり、適切な工具や最適な加工条件を使うことで効率的なフライス加工が可能となります。

A2017アルミ合金を活用!フライス加工での量産ポイントとは?

A2017アルミ合金を活用したフライス加工での量産ポイントを知りたいですか?この記事では、A2017アルミ合金の特性を活かしたフライス加工による効率的な量産方法について解説します。A2017アルミ合金の特性やフライス加工の手法、そして量産を行う際のポイントについて、分かりやすく説明します。A2017アルミ合金を使用したい、またはすでに使用している方々にとって、価値ある情報が満載です。

- 1. A2017アルミ合金の基礎知識

- 2. A2017の特性と加工利点

- 3. A2017 フライス加工 量産の重要性

- 4. フライス加工技術の基本

- 5. A2017を用いたフライス加工の事例

- 6. A2017 フライス加工 量産のための機械選定

- 7. 切削条件の最適化とA2017の加工

- 8. A2017加工時の金属加工油剤の役割

- 9. A2017 フライス加工 量産の経済的側面

- 10. 他のアルミ合金(A5052など)との比較

- 11. 複合加工技術とA2017の利用

- 12. A2017 フライス加工 量産の将来展望

- 13. Al-Si系合金と切削理論の基礎

- 14. 商談会におけるA2017合金のプレゼンテーション

- 15. まとめと次のステップ

- まとめ

1. A2017アルミ合金の基礎知識

A2017アルミ合金はフライス加工において量産を行う上で重要な素材です。この合金は成形性に優れ、機械加工性にも優れるため、多くの工業製品の部品材料として使用されます。具体的な例としては、自動車の部品や電子機器の筐体などに使用されています。量産時のフライス加工を円滑に行うためには、適切な工具選びや切削条件の設定が重要です。A2017アルミ合金は比較的軟らかい材質であるため、切削抵抗が低く、効率的な加工が可能です。しかし、熱伝導率が高いため、過剰な熱が発生しやすいという特性も持っているため、冷却液の使用や適切な速度設定が不可欠です。最終的には、これらのポイントを押さえることで、A2017アルミ合金のフライス加工における量産性は格段に向上します。

2. A2017の特性と加工利点

A2017アルミ合金はその軽量性と強度のバランスから、フライス加工において量産に適した素材です。特に、自動車や航空機の部品製造において、その利点が生かされています。この合金は加工性に優れ、精密な部品作りに必要な耐久性も備えているため、連続生産においても品質の均一性を保ちやすいのが特徴です。例えば、自動車産業ではエンジンの部品や足回りのコンポーネントにA2017が用いられ、その加工精度が安全性の確保に直結しています。また、フライス加工の際には、工具の選定や切削条件の最適化が重要となり、これによって生産性の向上とコスト削減が可能となります。総じて、A2017アルミ合金を活用することで、フライス加工における量産の効率化を図り、高品質な製品を市場に提供することができるのです。

3. A2017 フライス加工 量産の重要性

A2017アルミ合金を用いたフライス加工の量産は、効率とコスト削減の観点から極めて重要です。この合金は加工性が良く、航空機の部品や精密機器に不可欠であり、量産する際のポイントを把握することが成功の鍵となります。例えば、最適な切削条件の選定はA2017の機械的特性を最大限に引き出し、材料の無駄を防ぎます。さらに、適正な工具選びや切削速度の調節が、精度を保ちつつ生産性を高める上で不可欠です。特に、熱処理による合金強化後には、切削条件の見直しが必要となることもあります。結論として、A2017アルミ合金のフライス加工での量産を成功に導くためには、合金の特性に合わせた切削条件の最適化と、経験に基づく適切な工程管理が不可欠です。

4. フライス加工技術の基本

A2017アルミ合金は、その優れた加工性と経済性から、フライス加工における量産分野で重宝されています。その主要な理由は、A2017合金が比較的柔らかく加工しやすいため、工具の摩耗が少なく、精度の高い製品を効率的に生産できる点にあります。実例として、自動車や航空機の部品製造において、フライス加工により精密な形状を持つ部品が大量に生産されており、これらはA2017アルミ合金の特性を活かした結果です。量産においては、切削条件の選定や工具寿命の最大化が重要であり、これにより、コストを抑えつつ高品質な製品を安定して供給することが可能となります。このようにA2017アルミ合金を活用することが、フライス加工での量産のキーポイントとなっています。

5. A2017を用いたフライス加工の事例

A2017アルミ合金はフライス加工での量産において、その優れた加工性と経済性から注目されています。この合金は加工時のバリが少なく、仕上がりの美しさが要求される部品製造に適しており、そのために量産におけるコスト削減に貢献しています。例えば、自動車や航空機の部品製造において、A2017アルミ合金は軽量でありながら高い強度を持つため、フライス加工による大量生産が可能です。具体的には、薄い壁の部品や複雑な形状の部品でも、精密な加工が求められる場合にこの合金の利点が活かされています。さらに、A2017アルミ合金はリサイクルが容易であるため、環境負荷の低減にも繋がるのです。このように多数の利点を持つA2017アルミ合金は、フライス加工における量産の現場で不可欠な材料となっており、今後も広く使用されることが予想されます。

6. A2017 フライス加工 量産のための機械選定

A2017アルミ合金は、その優れた機械的性質と経済性から、フライス加工における量産の現場で頻繁に利用されています。ポイントとしては、加工精度を保ちながら効率的に量産することが挙げられます。この合金は加工が容易であるため、装置の選定においては、高速で精密なカットが可能なものを選ぶことが重要です。例えば、高速マシニングセンターは、その正確さと速度でA2017のような非鉄金属加工に適しており、生産性の向上に貢献します。結論として、A2017アルミ合金のフライス加工における量産を成功させるには、適切な機械の選定が不可欠であり、これによりコスト削減と生産効率の二つの大きな利点を得ることができます。

7. 切削条件の最適化とA2017の加工

A2017アルミ合金は、フライス加工の量産において重要な材料であります。この合金は優れた機械加工性と経済性を持ち合わせているため、多くの工業製品で利用されています。量産の鍵は、加工条件の最適化にあります。まず、A2017アルミ合金に適したフライス工具を選択することが肝要です。工具の材質や形状が合金の特性に合致することで、摩耗を抑え、長期にわたる精密な加工を可能にします。次に、切削速度や送り速度などの加工パラメータを適切に設定することが不可欠です。例えば、適正な切削速度を見極めることにより、加工面の仕上がりを向上させるとともに、工具の寿命を延ばすことができます。また定期的な工具のメンテナンスも、連続生産における品質の維持につながります。最終的にこれらのポイントを押さえたフライス加工は、高品質なA2017合金製品の量産を実現し、産業における競争力の向上に貢献するのです。

8. A2017加工時の金属加工油剤の役割

A2017アルミ合金はフライス加工において量産する際に重要な材料です。この合金を用いれば、耐久性と加工性のバランスが取れた製品を効率的に製造可能です。理由としては、A2017合金が比較的加工しやすい特性を持ち、かつ機械部品や航空機の部材など幅広い用途に適用できるためです。具体例を挙げると、自動車のホイールやギアなど、精密さが求められる部品の量産に利用されています。ただし、量産時には切削条件の最適化や工具の選択が重要となります。適切なフライス加工技術を用いることで、A2017アルミ合金のポテンシャルを最大限に活かし、経済性と品質の両面で優れた生産性を実現することができます。したがって、フライス加工における量産を考える際には、A2017アルミ合金の適切な扱いが極めて重要です。

9. A2017 フライス加工 量産の経済的側面

A2017アルミ合金のフライス加工は、その優れた加工性能により量産の分野において重要なポジションを占めています。A2017は比較的加工が容易で、耐腐食性にも優れているため、自動車産業をはじめとする多くの分野での部品製造に利用されています。これを量産プロセスに適用する上でのポイントは、工具の選定、切削条件の最適化、そして効率的な加工経路の設定です。特に、適切なカッターと切削速度を選ぶことで、摩耗を最小限に抑えつつ高品質な仕上がりを実現できます。また、加工経路の最適化により、生産性の向上と材料の無駄を削減することが可能です。結論として、上記のポイントに留意することで、A2017アルミ合金を用いたフライス加工は、量産において経済的かつ効率的に行うことができるのです。

10. 他のアルミ合金(A5052など)との比較

A2017アルミ合金はフライス加工において量産において重要な役割を果たします。この合金は他のアルミ合金、例えばA5052などと比較して、優れた加工性と強度を有しているため、多くの工業製品で採用されています。特にA2017は、強度が必要な航空機や自動車部品の製造において、その耐久性と軽量性から非常に重宝されています。さらに、フライス加工時には、粗加工から仕上げ加工まで、一貫した加工が可能であり、これが量産におけるコスト削減に繋がるのです。他の合金と比べても、耐食性や機械的特性を維持しつつ、高速での加工が可能という点で、生産性の向上に大きく貢献しています。以上の理由から、A2017アルミ合金はフライス加工における量産の際に、他の選択肢と比べて優れた選択となるのです。

11. 複合加工技術とA2017の利用

A2017アルミ合金は、その優れた機械加工性と経済性から、フライス加工における量産分野で重宝されています。量産のポイントとして、まず加工速度の向上が挙げられます。A2017は軟らかいため、高速での加工が可能であり、生産効率を上げることができます。具体例を挙げると、自動車部品や航空機の部品製造において、A2017のフライス加工は、その短いサイクルタイムで量産の効率化に寄与しています。また、工具の摩耗も少ないため、コスト削減にも繋がります。さらには、加工後の表面仕上げに優れている点も、品質を保ちつつ生産性を高める要因となります。このようにA2017アルミ合金を使用することで、高速かつ経済的な量産が可能になり、製造業における競争力の向上が期待されます。

12. A2017 フライス加工 量産の将来展望

A2017アルミ合金は、その優れた加工性と経済性からフライス加工における量産の分野で注目されています。A2017合金は、軽量でありながら強度が高く、機械部品や自動車の部品製造に適しており、量産におけるコスト削減と効率向上が期待できるためです。具体的な例として、自動車産業では、A2017合金を用いたフライス加工により、軽量で耐久性のある部品が大量に製造されており、その結果、燃費の改善にも寄与しています。さらに、A2017合金は比較的安価で入手しやすいため、中小企業にとっても導入しやすい素材であり、これが量産への応用を後押ししています。結論として、A2017アルミ合金は、フライス加工を用いた量産において、コストパフォーマンスに優れた選択肢であり、今後も様々な産業での使用が拡大していくことが予想されます。

13. Al-Si系合金と切削理論の基礎

A2017アルミ合金はフライス加工での量産において、その利点を最大限に活かすポイントがいくつか存在します。この合金は加工性が高く、精密な部品製作に適しています。理由として、A2017は良好な切削性能を提供するため、一定の条件下での高速加工が可能です。例えば、フライス加工に適した切削工具を使用し、適切な速度と送り速度の設定を行うことで、製品の精度を保ちつつ、効率的な量産が実現します。また、この合金は、熱伝導率が高いため切削熱が逃げやすく、工具の摩耗を低減することもできます。このように、A2017アルミ合金を活用すれば、フライス加工の生産性と品質の向上が期待できるのです。最終的に、適切な設備投資と工程管理を行うことで、A2017アルミ合金の量産におけるポテンシャルを最大限引き出すことが可能になります。

14. 商談会におけるA2017合金のプレゼンテーション

A2017アルミ合金は、フライス加工における量産の鍵となる材料であることが結論づけられます。その理由は、この合金が優れた加工性と経済性を兼ね備えているためです。具体的には、A2017アルミ合金は加工時の摩耗を抑える能力が高く、切削工具の寿命を延ばし、生産性の向上に寄与します。また、加工後のサイズ安定性も高いため、精密な部品製造に適しています。さらに、量産体制を整える際には、A2017アルミ合金の均一な品質が一貫した製品を生産する上で非常に重要です。これらの特性により、フライス加工での量産においてA2017アルミ合金は重要な役割を果たす材料であると再度強調できます。

15. まとめと次のステップ

A2017アルミ合金を使ったフライス加工による量産は、工業分野での効率とコスト削減に大きく寄与しています。なぜなら、A2017アルミ合金は加工性が高く、軽量かつ強度があり、多様な用途に適しているためです。特に、航空機や自動車の部品など、精密な加工が必要とされる製品においてその特性が活かされます。量産を行う際のポイントとしては、適切な切削条件の選定、工具の選択、そして最適な機械の設定が挙げられます。これらにより、一貫した品質を維持しつつ生産性を高めることができるのです。また、チップの交換頻度を下げることで、稼働時間を延長し、コストを削減することが可能になります。したがって、A2017アルミ合金のフライス加工は、効率的な量産を実現する上で重要な役割を担っていると結論付けることができます。

まとめ

A2017アルミ合金を使用したフライス加工は、量産において重要なポイントです。この合金は耐食性に優れ、加工性が良いため、大量生産に適しています。フライス加工においては、適切な刃具や加工条件を選定することが重要です。加工精度の向上や効率的な量産を実現するためには、適切な切削油や冷却方法の選定も欠かせません。A2017アルミ合金の特性を理解し、適切な工程管理を行うことで、効果的な量産が可能となります。

工業用A2017アルミのフライス加工!効率アップに欠かせない量産ロボット導入のすすめ

最近、工業用A2017アルミのフライス加工において、生産性向上のために注目されているのが量産ロボットの導入です。本記事では、A2017アルミのフライス加工における効率アップに欠かせない量産ロボット導入について、具体的な方法やメリットについてご紹介します。A2017アルミの特性やフライス加工のポイントについて知りたい方や、生産性を向上させたいとお考えの方にとって、参考になる情報が満載です。

1. A2017 フライス加工量産の基礎知識

A2017アルミはその軽量かつ高強度の特性から、工業用途において幅広く利用されています。しかし、これらの特性を活かすためには精密なフライス加工が不可欠です。量産においては、この加工効率をさらに高めることが重要となります。その鍵を握るのが量産ロボットの導入です。量産ロボットにより、加工の均一性が保たれ、人的ミスを大幅に減らすことができます。また、ロボットは連続稼働が可能であり、人間の作業者に比べて生産性を飛躍的に向上させることが可能です。特にA2017アルミの加工においては、複雑な形状でも高精度で加工することが求められるため、ロボットの精密な動作がその力を発揮します。量産ロボット導入の事例では、生産効率の向上はもちろん、長期的に見てコスト削減にも大きく寄与しています。結論として、A2017アルミのフライス加工では量産ロボットの導入が、効率アップのために欠かせない要素であると言えます。

2. 産業用ロボット導入のメリットとA2017 フライス加工量産との関連性

A2017アルミのフライス加工において、量産ロボットの導入は生産効率の飛躍的向上に寄与します。A2017アルミは強度と加工性のバランスが取れた素材であり、航空機や自動車など多岐にわたる産業で利用されています。このため、高い精度と効率を求める量産環境では不可欠です。量産ロボットを導入することで、人の手を介さずに連続的かつ均一な品質のフライス加工を行えるようになり、生産性が大幅に向上します。例えば、自動車部品の製造ラインでは、ロボットによる自動化が既に広く実施されており、安定した品質と共に生産効率が格段に上がっていることが報告されています。その結果、コスト削減や納期の短縮に繋がり、競争力の向上にも寄与しています。総じて、量産ロボットの導入はA2017アルミのフライス加工の量産において、効率と品質を両立させるために必須の選択肢となっています。

3. 公共建築工事の積算とA2017 フライス加工量産の影響

A2017アルミのフライス加工における量産ロボットの導入は、生産効率の向上に不可欠です。A2017は加工性に優れた素材であり、機械部品や自動車部品の製造に広く使われていますが、その量産性を高めるためには、加工精度を保ちつつ生産速度を上げることが求められます。量産ロボットの利用は、この要求を満たすための解決策です。具体例として、ロボットを使用することで人手による作業よりも一貫した品質を維持できますし、連続稼動により生産性を大幅に向上させることができます。また、オペレーターの疲労やヒューマンエラーを減らすことも期待できます。最終的に、この技術の導入は、競争力の強化に繋がり、より効率的な生産体系の構築に寄与するのです。

4. A2017 フライス加工量産における工具と資材の選び方

A2017アルミニウムのフライス加工における量産は、工業分野での効率向上に不可欠です。A2017合金はその成形性と耐食性に優れ、自動車部品や機械部品など、様々な製品に使用されています。しかしながら、量産時の効率を上げるためには、適切な工具と資材の選択が重要です。例えば、耐久性に優れたカッターや、切れ味が長持ちするドリルなどを選ぶことで、工具交換の頻度を減らし、生産性を高めることが可能です。また、最新の量産ロボットを導入することにより、精度の高い加工が一貫して行え、人的ミスを減らしながら稼働時間も増加させることができます。このようなロボット技術の積極的な導入は、A2017アルミニウムのフライス加工の量産において、コスト削減と品質保持の両立を実現する鍵となります。

5. アルミ加工の精密性向上とA2017 フライス加工量産

A2017アルミのフライス加工は、精密な工業製品の製造に不可欠です。この合金は強度と加工性のバランスが取れているため、多岐にわたる産業での需要が高まっています。しかし、その精密さを追求するためには、量産プロセスにおける効率化が鍵となります。最新の量産ロボットの導入により、精密なフライス加工が一貫して高速で行えるようになり、製品の品質を保ちながら生産性を大幅に向上させることができます。具体例として、自動車産業における部品製造では、ロボットを利用した自動化ラインが導入されることで、製造コストの削減と納期の短縮が実現しています。このように、A2017アルミのフライス加工における量産ロボットの利用は、生産効率を飛躍的に向上させるために、今後もさらに重要になってくるでしょう。

6. A2017 フライス加工量産と輸出産業のシナジー

A2017アルミニウム合金のフライス加工は、その高精度と効率性から数多くの工業製品に不可欠な工程であります。特に量産において、ロボットの導入は生産性を飛躍的に向上させる鍵となっています。たとえば、複雑な部品を安定して高速で加工することが求められる自動車業界では、ロボットを活用することで一貫した品質を維持しながら生産効率を高めることができます。ロボット導入による自動化は、作業者の疲労やミスを減らし、連続した作業での精度を保つことにも寄与します。また、生産ラインの柔軟性が向上し、小ロット多品種の生産にも対応可能になるなど、経済的な利益も大きいです。そこで、A2017アルミのフライス加工においても、量産ロボットの導入を進めることが、製造業の国際競争力を支える一助となり得るのです。

まとめ

A2017アルミを使用した工業製品のフライス加工では、量産ロボットの導入が効率化に大きく貢献します。ロボットの導入によって作業時間やコストを大幅に削減でき、生産性を向上させることが可能です。また、精度や安全性も向上し、労働者の負担も軽減されます。量産における効率化を図るためには、ロボット導入を積極的に検討することが重要です。

【精密加工】A2017フライス加工での量産品質向上!精度を高める方法

製造業において、精密加工は非常に重要な技術です。特にA2017フライス加工においては、量産品の品質向上が求められています。本記事では、A2017フライス加工における精度向上のための方法について解説していきます。精密加工技術の進化は、製造業全体の競争力向上につながる重要な要素となります。

Introduction

日本の製造業で広く用いられているA2017フライス加工は、量産品の品質向上において非常に重要な役割を果たしています。より高い精度を実現することで、製品の品質を大幅に向上させることが可能です。そのためには、最新の加工技術の導入や、工具の精度管理、さらにはオペレーターの技術向上が必要とされます。例えば、最新のCNCフライス盤を導入することで、加工誤差を最小限に抑え、均一な製品を効率よく生産することができます。また、カッターやエンドミルなどの工具の適切な管理を行い、摩耗による精度の低下を防ぐことも品質向上に寄与します。さらに、オペレーターの経験や知識が豊富であれば、微調整によって細かな品質のばらつきを減らすことができるでしょう。このような方法により、A2017フライス加工における量産品の品質を向上させることが期待できます。

1. A2017 フライス加工の基礎

A2017フライス加工を用いた量産品質の向上は、製造業において常に求められる課題です。その解決の鍵となるのは、加工精度の向上にあります。A2017とは、アルミニウム合金の一種で、その加工性と耐食性から多くの工業製品に用いられています。フライス加工による量産時、工具の条件選定やカットスピードの最適化、さらにはクーラントの適切な使用などが、品質向上に直結します。たとえば、切削スピードの微調整一つで製品の表面粗さが改善されることがあります。また、工具の摩耗を正確に把握し、適切なタイミングでの交換を行うことも、一貫した品質を保つ上で不可欠です。このような取り組みを通じて、A2017フライス加工における量産品の品質は確実に向上するでしょう。最終的には、精密な加工によって製品の信頼性が高まり、消費者の満足度を高めることに貢献する結果に繋がります。

2. 量産におけるA2017 フライス加工の重要性

A2017フライス加工における量産品質の向上は、製造業にとって大変重要であります。その理由は、A2017というアルミニウム合金が持つ特性が、精密加工において優れた耐久性や加工性を発揮するため、多くの産業分野で求められているからです。具体的な例として、航空機の部品や自動車の軽量化に寄与する部材などがあります。これらの製品は、その使命上、高い精度が要求され、フライス加工での量産においてもその品質が保たれなければなりません。品質向上のためには、切削条件の最適化、工具の精度向上、そして適切な加工順序の設定など、細部にわたる配慮が必要です。このように品質向上に取り組むことで、A2017フライス加工の精度を高め、より信頼性の高い量産品を実現することができるのです。

3. A2017 フライス加工の精度を高める工具選択

A2017フライス加工での量産品質を向上させるには、適切な工具選択が不可欠です。この合金は加工が比較的容易で、自動車や航空機の部品など幅広い用途に使われていますが、その利便性から生産数量が多くなりがちで、品質の均一性を保つことが挑戦となります。工具選択においては、材料の硬度や切削速度、耐熱性などの要因を考慮し、精密な加工が求められる部品には耐久性に優れる超硬合金やダイヤモンドコーティングの工具が推奨されます。たとえば、A2017合金のフライス加工において高級な超硬エンドミルを使用した場合、摩耗抵抗が高く、精度の高い切削が期待できるため、量産品質の安定に寄与します。結論として、A2017フライス加工における品質向上と効率化を実現するためには、目的とする加工品質に応じた最適な工具を選択することが重要であり、そのための知識と経験が量産現場での品質維持には必須となります。

4. A2017 フライス加工量産のための切削条件

A2017フライス加工において量産品質を向上させることは、製造業における大きな競争力となります。精度を高めるためには、適切な切削条件の選定が不可欠です。例えば、工具の選択、切削速度、送り速度、冷却方法などが挙げられます。これらの条件を最適化することで、加工面の粗さを最小限に抑え、寸法精度を高めることができます。具体的には、A2017材料に合わせた切削工具を使用し、適切な送り速度と切削速度を見つけることが重要です。また、切削工具の摩耗を定期的にチェックし、必要に応じて交換することで、一貫した加工品質を維持することが可能になります。まとめると、適切な切削条件の適用によって、A2017フライス加工における量産品質は大きく改善され、製造業における効率と品質の向上につながるのです。

5. A2017 フライス加工の品質管理

A2017フライス加工における量産品質の向上は製造業にとって重要な課題です。その理由は、精密な加工が要求される部品の製造において、製品の均一性と品質の向上が直接的に製品の信頼性と市場競争力に繋がるからです。具体的な例として、航空機や自動車の部品などが挙げられます。これらの部品は、使用される環境が厳しく、高い精度が求められます。そこで、A2017材のフライス加工においても、工具の選定、切削条件の最適化、工作機械の精度維持、そして定期的な品質検査の徹底など、さまざまな工夫を凝らすことが求められます。これにより、加工精度を高め、量産品質の向上を実現できます。結論として、A2017フライス加工における品質管理と精度向上の取り組みは、製品の信頼性を高めると共に、市場における競争優位性を確保するために不可欠です。

6. A2017 フライス加工におけるトラブルシューティング

A2017フライス加工は量産品質向上の鍵を握る重要なプロセスです。その精度を高めるためには、機械の適切なメンテナンス、切削条件の最適化、そして適切な刃具の選択が不可欠です。たとえば、機械は定期的な点検と正確な調整により、振動を抑え加工精度を向上させます。切削条件については、A2017材の特性を踏まえた回転数や送り速度の調整が求められます。また、耐久性に優れた刃具を選ぶことで、一定の品質を長期間保持でき、結果としてコスト削減にも繋がります。これらの方法を組み合わせることで、A2017フライス加工における量産品の品質は格段に向上し、競争力のある製品作りに貢献することでしょう。

7. A2017 フライス加工の最新技術と未来

A2017フライス加工での量産品質の向上は、製造業における重要な課題であります。理由は、高い品質が市場競争力を決定づけるからです。具体的には、カッターの選定やカッティング条件の最適化、そして工具寿命の管理が重要です。例えば、適切なカッターを選ぶことで、加工面の精度が著しく向上し、結果として製品の品質が高まります。また、カッティング条件を精査することで、無駄な切削抵抗を減らし、効率的な加工を実現させることができます。工具寿命の適切な管理によっては、予期せぬ機械の停止を防ぎ、量産の安定性を保証します。最終的には、これらの方法を総合してA2017フライス加工における量産品質を向上させるべきです。市場における競争力の向上という目標を達成するためには、これらの施策の実施が不可欠です。

8. ケーススタディ:A2017 フライス加工量産の成功事例

A2017フライス加工での量産品質を向上させることは、製造業の競争力を高める重要なポイントです。特に、精密加工が求められる部品の量産において精度は極めて重要とされています。そのため、A2017材料を用いたフライス加工で製造効率と品質の両立を図る方法は多くの企業が取り組む課題です。例えば、工具の選定においても、材料の特性に適したものを選ぶことが品質向上に直結します。また、カッターの刃の摩耗を定期的にチェックし、最適な交換時期を見極めることも、一貫した品質を保つためには不可欠です。加えて、切削条件の微調整を行いながら、振動を抑えた加工方法を採用することも、精度を高めるための方法の一つとして挙げられます。これらの方法を組み合わせることにより、A2017フライス加工の量産品質を向上させることが可能になります。最終的に、こうした工夫によって製品の信頼性と市場での競争力を高めることができるのです。

9. まとめと次のステップ

A2017フライス加工における量産品質の向上は製造業にとって重要な課題です。この加工法において、製品精度の向上は多くの利点をもたらします。高精度を達成するためには、工具の選択、機械の正確なセットアップ、そして運用中の定期的なメンテナンスが不可欠です。特に、A2017材に適した高品質なカッターの選定は、切削速度と仕上がりの品質を大きく左右します。また、CNCプログラミングにおいて最適な切削パラメータを設定することで、加工時の振動を抑え、精度を高めることが可能になります。日本の製造業は、品質を維持し続けることで世界市場における競争力を保っていますから、A2017フライス加工の技術革新は、量産の品質向上に直結します。最終的には、これらの努力は経済活動全体の効率化に貢献し、産業の発展を支える要因となります。

まとめ

A2017材料を使用したフライス加工では、量産品の品質向上に向けて精度を高めることが重要です。切削速度や刃先形状、冷却方法など工程全般において検討を行い、加工効率や仕上がりの精度向上に努めます。

省力化を実現!A2017フライス加工の自動化と量産効率化戦略

A2017フライス加工の自動化と量産効率化戦略を実現するための省力化についてご紹介します。フライス加工の自動化は、工程を効率化し、作業の負担を軽減することができます。また、量産における省力化戦略は、製品の生産性を向上させるために重要です。本記事では、A2017フライス加工に焦点を当て、自動化と量産効率化の戦略について解説します。

1. A2017フライス加工の基本とその重要性

A2017フライス加工は、製造業における省力化と量産効率化の切り札となっています。この技術がなぜ重要なのかというと、精密な部品を迅速に大量に生産する必要がある現代産業において、その効率性と精度が求められるからです。具体的には、A2017フライス加工により、自動車や航空機の部品など、複雑な形状を持つ製品の量産が可能になります。この加工技術は、プログラムによる自動制御が可能であり、人の手を極力減らしながら、一貫した品質を保つことができるため、生産効率の大幅な向上を実現しました。また、無駄な材料の使用を削減することでコスト削減にも寄与します。このようにA2017フライス加工は、省力化と量産効率化を実現し、産業全体の競争力を高めるために不可欠な技術であると結論づけることができます。

2. フライス加工の自動化とそのメリット

A2017フライス加工の自動化は、現代製造業において生産性の向上に不可欠です。この自動化により、作業の正確性が向上し、人手による作業時間が削減され、結果として量産効率が大幅に向上します。例えば、自動工具交換システムや高度なCNCプログラミングを採用することにより、機械は無人での稼働が可能となり、24時間体制での生産が現実のものとなります。これによって、繁忙期でも生産ラインの迅速な対応が可能となり、納期の短縮とコスト削減が実現できるのです。まとめると、A2017フライス加工の自動化は、高い精度と効率性を実現し、日本の製造業における競争力の維持に寄与する重要な戦略であるといえます。

3. A2017フライス加工量産のための治工具と機械選定

A2017フライス加工を用いた量産は、最新の技術を取り入れた結果、効率とコストの面で顕著な改善を達成しました。特に、適切な治工具や機械を選定することが、自動化の効果を最大化する鍵となっています。例えば、メーカーによっては、特殊なクランプや位置決めの機構を備えた治工具を開発しており、これにより部品のセットアップ時間が大幅に削減されます。また、高精度を要求される加工には、精度の高い機械が必要不可欠です。そのため、切削速度や精度、耐久性を考慮した機械選定が求められます。こうした治工具と機械の選定により、A2017フライス加工の量産効率が向上し、省力化を実現することができたのです。結果として、生産性の向上に貢献し、競争力のある価格で製品を提供することが容易になりました。

4. 切削加工の種類とA2017フライス加工の特性

A2017フライス加工の自動化は工業生産現場における省力化と量産効率の大きな進歩をもたらしました。この技術の導入によって、従来の手作業や半自動機器による加工から完全自動化された生産ラインへとシフトしています。これには、時間とコストの削減が明確な理由として挙げられます。例えば、A2017材料を用いたフライス加工では、同一の高精度な製品を短時間で大量に生産することが可能になり、特に自動車産業や航空機産業での需要に応えることができるようになりました。加えて、自動化により一貫した品質の確保が可能となり、不良品の発生率の大幅な低減にも寄与しています。結果として、A2017フライス加工を取り入れることで、量産体制を整えると同時に、国際競争力の強化にも繋がるのです。

5. ターニングセンタとマシニングセンタの比較

A2017フライス加工の自動化は、量産効率を大幅に向上させる戦略として注目されています。その理由は、自動化ラインを導入することで作業手順が標準化され、多くの作業工程が人の手をほとんど借りずに行えるようになるためです。例えば、自動工具交換システムやロボットアームによる材料の搬送など、人の介入を最小限に抑える仕組みが導入されれば、製品の品質を一定に保ちつつ、時間とコストの削減にも繋がります。また、機械の稼働時間も最大化され、停止時間が減少することから、24時間体制の生産が可能になります。こうして、A2017フライス加工の自動化は、競争力のある製品を継続的に市場提供するための重要な要素であり、量産効率化の実現に不可欠です。

6. A2017フライス加工における省力化機械の活用

A2017フライス加工の自動化が量産効率を大幅に向上させています。その理由は、自動化技術の導入により、連続稼働と精密な作業が可能となり、人手を大幅に削減できるからです。例えば、ロボットアームやCNC(コンピュータ数値制御)機器の使用によって、製品の均一性が保たれ、生産ラインのボトルネックを減らすことができます。また、従来の手作業では困難だった複雑な形状や精密な部品の加工も容易になりました。このような自動化技術の進展により、A2017フライス加工の未来は明るく、効率的な量産体制が更に強化されることは間違いありません。

7. NC技術とコンピュータによるフライス加工の効率化

A2017フライス加工の自動化は、省力化と量産の効率化を実現し、製造業における競争力の強化に寄与しています。この理由は、精密なフライス加工が求められる工業製品が多い日本において、A2017フライス加工機による自動化が作業時間の短縮や均一な品質を提供するためです。例えば、自動車産業ではエンジンやトランスミッションの部品製造にA2017フライス加工機が用いられ、これにより大量の部品を短時間で、かつ高い精度で生産することが可能になっています。再度結論を言うと、A2017フライス加工の自動化は、時間とコストの節約を実現し、製造業の需要に迅速かつ効率的に応えるために不可欠な技術です。

8. A2017フライス加工量産における品質管理

A2017フライス加工の自動化は、量産効率化において重要な役割を果たします。省力化を追求することで、製造業の競争力をさらに向上させることができるのです。具体的な例として、自動化したフライス加工機は一貫した品質を保ちながら、人の手を必要とする作業時間を大幅に削減し、製造コストの低減に寄与します。また、高度なプログラミングによる精密な加工が可能であり、複雑な形状の部品でも高速で量産することが可能です。これにより、少ない資源で大量生産を達成し、企業の収益性を高めることができるのです。結論として、A2017フライス加工の自動化と量産効率化は、時間とコストを節約し、品質の維持向上に寄与するため、産業界において非常に有効な戦略です。

9. ケーススタディ:A2017フライス加工量産の成功例

A2017フライス加工の自動化は、量産効率化における明らかな成功例と言えます。これは、精密な工程を要する製造業において、一貫性のある品質を維持しつつ生産性を飛躍的に向上させることが可能になるためです。具体的には、A2017材のフライス加工において自動化技術を導入することで、作業員の手作業に依存することなく、安定した品質での量産が実現しています。例えば、自動工具交換システムやCNC(コンピュータ数値制御)技術の活用により、人手を介さずに複雑な加工が可能となり、それにより製造コストの削減と生産効率の向上が図られています。最終的には、これらの自動化技術の導入が、競争力のある製品を市場に迅速に供給することに大きく寄与しており、A2017フライス加工の量産効率化戦略が成功していることが確認できます。

10. 将来展望:A2017フライス加工技術の進化と市場動向

A2017フライス加工技術を取り入れることで、省力化と量産効率の革新を実現することができます。この技術は、特に繰り返しの作業が多い加工業界において、作業者の負担を大幅に軽減するだけでなく、生産性の向上にも繋がります。例えば、A2017フライス加工を使用することで、従来の手作業に比べて加工時間が大幅に短縮されるため、同じ時間でより多くの製品を製造することが可能になります。また、加工精度も向上し、品質の安定した製品を量産することができます。さらに、自動化による一貫生産は、人的ミスを減らし、コスト削減にも寄与します。このようにA2017フライス加工の自動化は、製造業において、生産効率を飛躍的に向上させる戦略であると結論付けることができます。

まとめ

A2017フライス加工の自動化と量産効率化戦略では、省力化を実現し、作業効率を飛躍的に向上させることが可能です。自動給油装置や加工監視システムを導入することで、作業時間の短縮や加工精度の向上を図ることができます。また、複数の工程を一元化し、機械の稼働率を最大化することで、生産性を飛躍的に高めることができます。

【精密加工】A2017フライス加工での量産品質向上!精度を高める方法

精密加工において、A2017フライス加工は量産品質向上において重要な役割を果たしています。本記事では、A2017フライス加工において精度を高める方法について探求していきます。量産において求められる高い精度と品質向上に焦点を当て、どのようにA2017フライス加工を行うことでこれらの要件を満たすかについて解説していきます。

1. A2017フライス加工とは?基本を押さえよう

A2017フライス加工において量産品質を向上させることは、製造業において非常に重要です。これは、製品の品質が直接競争力に関わるからです。精度を高める方法として、最適な工具選択、切削条件の精密な管理、定期的なメンテナンスが挙げられます。例えば、工具の材質には耐摩耗性や耐熱性が求められ、加工品質に大きく影響します。また、切削速度や送り速度などの切削条件を製品ごとに最適化することで、バリの発生を抑え、仕上がりの精度を保つことができます。定期的なメンテナンスを行うことで、機械の精度を維持し、品質のブレを防ぎます。これらの方法を徹底することで、A2017フライス加工の品質向上を実現し、顧客満足度の向上に繋がるのです。

2. A2017フライス加工の量産における利点

A2017フライス加工の量産で品質を向上させることは、製造業における重要な課題です。A2017材はアルミニウム合金であり、その軽量性と強度から航空宇宙産業や自動車産業など幅広い分野で使用されています。品質向上のためには、まず工具の状態や切削条件の適切な管理が必要不可欠です。特に、工具の摩耗を常にチェックし、最適な切削速度で加工を行うことが精度の保持につながります。例えば、適切な冷却剤の使用や切削工具の交換タイミングの見極めは、切削面の仕上がりを大きく左右します。また、CNCなどの最新の自動化技術を利用した量産システムは、連続して一定の品質を保つ上で効果的です。このように、適切な工具管理と最新技術の導入により、A2017フライス加工の量産品質を高めることができます。

3. A2017フライス加工 量産向け機械の選定

A2017フライス加工において量産品質を向上させるためには、適切な機械選定が欠かせません。このアルミニウム合金は、その加工性の良さから多くの業界で利用されており、高い精度が求められます。最適な機械を使用することで、寸法の安定性や表面粗さを改善し、結果として製品品質を向上させることが可能です。具体的には、高速かつ高精度な工具の制御ができるCNCフライスや、切削負荷が均一になるよう設計された専用のフライス盤が有効です。また、切削工具の選択や切削条件の最適化も品質向上に寄与します。従って、これらの機械選定と条件設定によって量産時の精度を高めることができ、A2017フライス加工の品質向上が実現されるのです。

4. A2017フライス加工での精度向上技術

A2017フライス加工における量産品質の向上は、製品の競争力を高める上で重要です。この加工法の利点を最大限に活かすためには、精度を高める方法を理解する必要があります。例えば、適切な工具の選定は非常に重要で、材質や刃の形状が製品の精度に大きく影響します。さらに、切削条件の最適化や機械のメンテナンスも欠かせません。また、専門的な検査装置を使って定期的に加工精度をチェックすることで、一貫した品質を維持することができます。最終的に、これらの方法を適用することで、A2017フライス加工における量産品の品質向上が図られ、市場における競争力を高めることに繋がるのです。

5. A2017フライス加工 量産のための工具選び

A2017フライス加工において量産品質の向上は、高い精度を維持することが不可欠です。その理由として、A2017素材は軽量でありながらも高い強度を保持するため、航空機や自動車産業など幅広い分野での利用が求められています。ここでの精度向上の要は、適切な工具選びにあります。例えば、高品質なカッターや最適化された刃の幾何学パターンを選ぶことで、加工時の振動を抑制し、仕上がりの精度を高めることができます。さらに、工具の材質やコーティングにも注意し、耐久性と切削性のバランスを見極める必要があります。こうした工具選びにより、A2017フライス加工における量産品質は、大幅に向上することが期待されます。

6. A2017フライス加工 量産における工程管理

A2017フライス加工における量産品質の向上は、製造業において重要な課題の一つです。高精度な加工が求められるため、適切な工程管理と技術の見直しが必要です。例えば、工具の選定には耐久性や精度を考慮したものを使用し、加工パラメータの最適化を行うことで、一貫した品質が保たれます。また、定期的な機械メンテナンスを実施することで、精度の低下を防ぎます。具体的な改善策としては、カッターの交換時期の適正化や、振動を抑制するための工夫が挙げられます。こうした細部にわたる注意と改善により、A2017フライス加工の量産品質は大幅に向上し、製品の競争力を高めることができるのです。

7. A2017フライス加工のトラブルシューティング

A2017フライス加工における量産品質の向上は、製造業にとって重要な課題です。その解決策として、精度を高める方法に注目が集まっています。例えば、専用の治具を使用することで、加工物の固定精度を向上させることが可能です。また、カッターの選定や切削条件の最適化を行うことで、加工面の品質を一定に保ちながら、工具の摩耗を抑えることができます。さらに、定期的なメンテナンスと精密な機械調整は、加工精度を長期にわたって維持するために不可欠です。これらの方法を適切に実施することで、量産時の一貫した品質保持が可能となり、製品の信頼性と市場における競争力を高めることにつながります。結論として、A2017フライス加工における品質向上は、具体的な技術的施策を通じて実現可能であり、その取り組みは製造業の発展に寄与します。

8. A2017フライス加工 量産のための品質保証

A2017フライス加工は精密部品の量産に適している一方で、その品質を一定に保つことは製造業にとって大きな課題です。しかし、適切な方法を用いれば量産品質を向上することが可能です。例えば、工具の選定を適切に行い、切削条件を最適化することで、加工時のバリの発生を防ぎ、精度を高めることができます。また、定期的な機械のメンテナンスを徹底することで、加工精度が低下することを防ぎます。これらの方法を組み合わせることで、A2017フライス加工における量産品の品質を高めることができるのです。高品質な製品を安定して生産することは、顧客満足度を向上させ、企業の競争力を高めることに直結します。

9. A2017フライス加工 量産のコスト削減戦略

A2017フライス加工において量産品質を向上させる方法としては、精密な加工技術の適用が不可欠です。このアルミ合金はその優れた機械的性質から多くの産業で使用されており、精密加工を通じた品質の向上は製品の信頼性に直結します。具体的には、高精度のカッターや最新のCNCマシニングセンターの使用、適切な切削条件の選定、また定期的なメンテナンスが品質の均一性を保つ鍵です。例えば、フライスの刃の摩耗を常に監視し、最適な切削速度を維持することで、加工誤差を最小限に抑えることができます。また、工具の定期交換や機械の校正を行うことで、長期間にわたる精度の維持が可能となります。これらの方法により、A2017フライス加工における量産時の品質向上を実現し、製品の信頼性と市場競争力を高めることができます。

10. A2017フライス加工 量産の未来:技術の革新と展望

A2017フライス加工における量産品質の向上は、製造業にとって重要な焦点です。この加工技術には、特に高精度が求められるため、その方法を見つけることは中心的な課題となります。例えば、切削工具の選択、適切な切削条件の設定、さらには専門的な機械のメンテナンスと校正が必要です。これらの具体的なステップを踏むことで、A2017材のフライス加工における精度を高め、安定した量産品質を実現することができます。最終的に、精密な加工技術は製品の品質向上に直結し、競争力のある製造業へとつながるのです。

まとめ

A2017のフライス加工において量産品質を向上させるためには、適切な切削条件の設定が重要です。切削速度や切削深さ、切削量などを適切に設定することで、加工精度を高めることができます。また、適切な冷却・潤滑を行うことで加工品質が向上し、ツール寿命も延ばすことができます。さらに、適切な機械メンテナンスや切削刃の管理を行うことも重要です。これらの方法を組み合わせることで、A2017のフライス加工における量産品質の向上が可能になります。

A2017の高速フライス加工!量産で押さえるべき品質管理とは

A2017の高速フライス加工を考える際、量産で押さえるべき品質管理は何でしょうか? A2017とはどのような特性を持ち、フライス加工とは何か。量産における品質管理は一体どのように考えれば良いのでしょうか。今回の記事では、A2017の高速フライス加工、量産における品質管理に焦点を当て、これらの重要な要素について詳しく解説します。

1. A2017 フライス加工量産への序章

A2017の高速フライス加工は、量産における品質管理の徹底が必要不可欠です。この合金は特に航空機部品や精密機械の部品など、高い信頼性が求められる分野で使用されるため、加工精度は極めて重要です。量産体制においては、加工誤差や工具摩耗などが生じやすく、これらによって品質が低下する可能性があるため、定期的な検査や加工工具の適切な管理が欠かせません。例えば、工具や機械の事前チェックを行い、摩耗した工具は早期に交換すること、加工条件を最適化して不具合を未然に防ぐことが挙げられます。これにより、安定した高品質な製品を継続的に供給することが可能になります。したがって、A2017フライス加工における量産では、品質管理が生産性と直結するため、その徹底が求められるのです。

2. マシニングセンタの選択とA2017 フライス加工量産の関係

A2017の高速フライス加工で量産時の品質管理を徹底することは、生産効率と製品品質の双方において不可欠です。この合金は軽量かつ加工しやすい特性を持つため、自動車や航空機の部品に広く使用されています。一貫した品質を保つためには、選択するマシニングセンタの精度と、切削条件の適切な管理が重要です。例えば、刃の摩耗を定期的にチェックし、適切なタイミングで交換することで、加工精度を維持できます。また、冷却液の適切な使用は、加工時の熱影響を抑制し、品質の均一性を向上させることに寄与します。こうした細かな注意と管理が、高い生産性と品質を保つ上で欠かせません。つまり、精密なフライス加工を実現し、競争力のある製品を量産するには、厳格な品質管理プロセスを確立することが、成功への鍵となるのです。

3. マシニング加工とフライス加工の違い

A2017高速フライス加工は、その精度と効率の高さから量産における品質管理の重要な要素です。量産時の品質を一定に保つためには、加工機の正確なセッティングが必須です。例えば、工具の摩耗やパラメータの微調整は、製品の寸法精度に大きく影響し、最終的な製品品質を左右します。また、A2017材料のようなアルミニウム合金は、その軟らかさから加工時の注意が必要であり、適切な冷却剤の使用や切削速度の調整が必要です。これらにより、良好な表面仕上げを達成し、製品の加工精度を保つことができます。結論として、A2017の高速フライス加工においては、工具管理、機械のセッティング、適切な加工条件の選択が品質管理を支える基盤となり、これらを徹底することで安定した量産が実現できます。

4. A2017 フライス加工量産における自動化の利点

A2017の高速フライス加工は量産に際し、品質管理が極めて重要です。その理由は、A2017のようなアルミニウム合金は軽量かつ高強度であるため、航空機の部品などの精密な加工が求められる製品に使用されることが多いからです。例えば、航空機の部品では、ミクロン単位の誤差も許されないため、精密な加工が不可欠となります。このような高い精度を求められる製品を量産する際には、切削条件の管理、工具の摩耗のチェック、そして完成した部品の精度測定など、一貫した品質管理が必須です。最終製品の精密さを維持しつつ生産効率を向上させるためにも、自動化された品質管理システムの導入が推奨されます。このように、高速フライス加工の量産においては、品質を担保しつつ効率的な生産を実現するためには、徹底した品質管理が不可欠です。

5. 非切削時間の削減とA2017 フライス加工量産の効率化

A2017の高速フライス加工における量産は、品質管理が非常に重要です。これは、加工速度が向上する一方で、微細な加工誤差も生じやすくなるためです。具体例として、A2017の加工では、刃具の摩耗や熱影響により寸法精度が低下することが挙げられます。そのため、定期的な刃具の交換や適切な冷却方法の適用が必要となります。また、生産ラインにおける品質チェックポイントを設け、異常があった場合は迅速に対応するシステムを構築することが重要です。結果として、これらの品質管理を徹底することで、A2017のフライス加工における量産の効率化と高品質の維持が可能となります。

6. A2017 フライス加工量産のための試作加工の役割

A2017の高速フライス加工を量産において、品質管理が重要であると結論付けることはできます。その理由として、均一な品質の製品を大量に生産する上で、加工の精度を保つことが必須だからです。例として、航空宇宙産業における部品など、特定の業界では耐久性や強度が求められるため、微細な加工誤差も許されない状況があります。このような場合にA2017フライス加工が活用されるわけですが、量産時における一貫した品質を担保するため、詳細な品質検査基準を設け、定期的な機械のメンテナンスを徹底することが求められます。その結果、最終製品の信頼性が高まり、顧客の満足度も向上します。したがって、A2017の高速フライス加工の量産での成功は適切な品質管理によって左右されると再び結論付けることができます。

7. 金属切削加工設備とA2017 フライス加工量産

A2017の高速フライス加工では、品質管理が量産効率と製品の信頼性を左右する要素です。この加工技術は、高い精度と速度が要求され、安定した品質維持が必須となります。具体的には、切削速度の最適化、工具の状態監視、そして精密な測定技術が重要です。例えば、工具の摩耗をリアルタイムにモニタリングすることで、不良品の発生を抑え、連続生産を可能にします。また、加工前後の製品検査を徹底することで、品質の均一性を保証し、顧客満足を確保できます。このような厳格な品質管理を行うことで、A2017の高速フライス加工の量産は、高品質な製品を継続して市場に供給することが可能です。最終的には、製品の品質が事業の成功を左右し、競争力の源泉となるのです。

8. A2017 フライス加工量産のための品質管理と検証プロセス

A2017高速フライス加工における量産時の品質管理は、製品の信頼性を確保する上で欠かせません。その鍵となるのは、精密な加工技術に基づいた徹底した検証プロセスにあります。例えば、A2017材料を用いたフライス加工品は、航空宇宙産業など高い耐久性が要求される分野で多く使用されており、その寸法精度や表面処理の品質が極めて重要です。量産においては、一貫した品質を保つために、工程ごとに定められた公差内で製品が製造されているか、精度の高い測定機器を用いて常に監視する必要があります。また、加工条件の微調整や工具の摩耗状態のチェック等、日々の改善活動もまた品質管理には不可欠です。最終的には、これら一連の品質管理を通じて、A2017高速フライス加工による量産品は、その信頼性と性能を市場で発揮することができるのです。

まとめ

A2017の高速フライス加工を量産する際には、品質管理が重要です。適切な工程管理や切削条件の最適化が求められます。特に切削速度や切削深さ、切削量などのパラメータを適切に設定し、工具の状態を定期的にチェックすることが重要です。また、加工後の品質検査や測定を定期的に行い、品質を保証する体制を整えることで、安定した量産を実現できます。

省力化を実現!A2017フライス加工の自動化と量産効率化戦略

A2017フライス加工の自動化と量産効率化戦略をご存知ですか?この記事では、A2017フライス加工における省力化と自動化について詳しく解説します。また、量産効率化の戦略についても触れていきます。A2017フライス加工に関わるこれらの重要なテーマについて理解を深め、より効果的な生産手法について知りたい方々にぴったりの情報が満載です。

1. A2017 フライス加工とは?

A2017フライス加工は、製造業の省力化と量産効率の向上に大きく寄与しています。この加工方法によって、精密な部品を高速で生産することが可能となり、特に自動車や航空機産業においてその効果が顕著です。例えば、A2017合金を使用した自動車の部品では、軽量でありながら強度が要求されます。この合金は加工性が高く、フライス加工によって形状やサイズの精密な要求に応えることが可能です。また量産を前提とした作業では、フライス加工の自動化が重要となります。効率化戦略として、多軸制御のマシニングセンタの導入や、CNC(Computer Numerical Control)プログラミングの最適化が挙げられます。これにより、一貫した品質の保持と生産コストの削減が実現し、結果として製品の競争力を高めることにつながります。総じて、A2017フライス加工の自動化と量産効率の向上は、製造業における持続可能な生産性向上に不可欠な要素であると言えます。

2. A2017 フライス加工における自動化の重要性

A2017フライス加工の自動化は、製造業の省力化と量産効率の向上において重要な役割を果たしています。この自動化によって、作業時間の削減や人的ミスの減少に繋がり、結果として生産性が飛躍的に向上するのです。具体的な例として、自動工具交換システムや自動測定機能を搭載したマシンは、フライス加工の精度と繰り返し精度を大幅に改善しました。また、連続作業が可能となるため、無人での長時間稼働が実現し、結果として量産効率も大きく向上します。特に、競争が激しい製造業界においては、こうした自動化技術の導入が企業の競争力を左右する要素であることは間違いありません。総じて、A2017フライス加工の自動化と量産効率化は、製造業における省力化とコスト削減に不可欠であり、今後もその重要性は高まる一方です。

3. A2017 フライス加工の量産効率化テクニック

A2017のフライス加工における省力化は、量産効率を高める戦略として注目されています。フライス加工とは、刃物を回転させて金属などの材料を削り出す工程であり、精度と生産性が求められる作業です。A2017では、自動化技術の導入により、従来の手作業による加工から脱却し、一貫した品質保持と生産性向上を実現しています。特に、ロボットによる材料のセットや加工工程の自動化、AIを活用した加工条件の最適化などが挙げられます。これらの技術により、連続稼働が可能となり夜間や休日も生産を継続でき、結果として、量産時のコスト削減と納期短縮を実現しています。再度、A2017フライス加工の自動化は、省力化により量産性を向上させる有効な手段であり、製造業の競争力を高める重要な戦略となっています。

4. A2017 フライス加工用の治工具と省力化機器

A2017フライス加工の自動化が生産効率を大幅に向上させています。従来の手作業によるフライス加工は、時間がかかり、コストが高騰する要因の一つでした。しかし、自動化技術の導入により、加工時間の短縮とコスト削減が可能になります。たとえば、専用の治工具を用いて工程を標準化し、省力化機器を組み合わせることで、同じ品質の製品をより速く、効率よく生産できるようになりました。これにより、量産を行う際の時間とコストの節約はもちろん、作業者の負担軽減にもつながっています。最終的には、市場への迅速な製品供給が可能となり、企業の競争力を強化する結果に至ります。自動化と省力化は、A2017フライス加工業界において革新的な変化をもたらし続けているのです。

5. 切削加工の種類とA2017 フライス加工の適用

A2017フライス加工の効率化は、製造業の省エネルギーとコスト削減に大きく貢献しています。その理由は、自動化によって連続的な量産が可能となり、人的ミスを削減し、品質の均一性が保証されるからです。例えば、自動工具交換システムや生産ラインのロボット化によって、A2017フライス加工はより速く、精密な作業が実現しています。これにより大量生産を行う際の時間とコストの節約が可能となり、結果として製造業の競争力が向上しています。したがって、A2017フライス加工の自動化は、量産効率の向上に不可欠であると結論づけられます。

6. ターニングセンタとマシニングセンタの比較

A2017フライス加工の自動化は、現代の製造業における量産効率の重要な鍵です。結論から言うと、自動化によって人的ミスを減らし、連続稼働が可能となるため、生産性が格段に向上します。この自動化の理由は明確で、熟練工の技術を再現し、機械の精度を活かして一貫した品質を保つことができるからです。さらに、具体例としてA2017フライス加工の自動化導入により、ある工場では24時間体制の生産が実現し、従来に比べて生産量が2倍に増加したケースが報告されています。最終的に、自動化はコスト削減にも貢献し、企業の競争力を強化するという結論に至ります。このように、A2017フライス加工の自動化は量産効率化戦略において、不可欠な要素と言えるのです。

7. A2017 フライス加工のためのNC技術とコンピュータシステム

A2017のフライス加工における自動化は、量産効率を格段に高めており、省力化の実現に大きく寄与しています。この加工技術は、高精度な製品を一貫して生産するため、精密なNC(数値制御)技術とコンピュータシステムを駆使しています。その結果、人の手を借りずに複雑な形状も繰り返し正確に加工することが可能になり、生産コストの削減と生産性の向上が実現されました。例えば、自動車産業では、部品の量産において同じ品質を保ちつつ、時間当たりの生産数を増やすことができたのです。こうした革新は、競争が激しい製造業界において企業の持続可能な成長を支える基盤となるでしょう。最終的に、A2017フライス加工の自動化は高品質な製品を効率よく生産するための戦略的な選択であり、量産体制の強化に繋がる重要なステップです。

8. A2017 フライス加工量産のための市場動向と未来予測

A2017フライス加工の自動化は、量産を効率化し省力化を実現する戦略として注目を集めています。この加工方法が生産性向上に寄与する理由は、人手による作業の削減と、加工精度の均一性向上にあります。例として、複雑な形状を持つ部品でも、自動化されたフライス加工を通じて、一定の品質を保ちつつ迅速に生産することが可能です。また、連続稼働や不具合時の即時対応など、人の手を借りずとも一貫した作業が行えるため、大量生産におけるコスト削減にも大きく貢献します。これからのA2017フライス加工は、更なる技術革新を経て、量産の現場での省力化と効率化が一層進展していくことが予想されます。これにより、製造業の競争力強化に欠かせない要素となり得るでしょう。

9. ケーススタディ:A2017 フライス加工の量産成功事例

成功のカギは省力化にあります。A2017のフライス加工の自動化は、量産効率を飛躍的に高める戦略として注目されています。具体的な例として、従来の加工方法に比べて作業時間を大幅に削減し、コストを下げつつ、品質を維持することができています。さらに、加工工程の自動化は、人的ミスのリスクを減少させ、安定した製品の供給を可能にしています。このように、A2017フライス加工の自動化は、低コストで高品質な製品を大量生産する上で不可欠な手法であることがわかります。結論として、A2017フライス加工の自動化により、製造業が省力化を達成し、競争力を高めることが実証されています。

10. A2017 フライス加工量産のためのベストプラクティス

A2017フライス加工の自動化を進めることで、生産性の大幅な向上が実現します。この自動化の理由は、継続的な技術革新と競争の激化にあるため、加工の精度と効率を高めることが不可欠です。たとえば、自動ツール交換システムや、切削条件を最適化するソフトウェアの導入が具体例として挙げられます。これらは加工時間の短縮と、作業者の手間を大幅に軽減し、結果としてコスト削減につながります。このようにA2017フライス加工の自動化と量産効率化戦略を採ることで、企業は市場での競争力を高め、持続可能な成長を達成することができるのです。

まとめ

A2017フライス加工の自動化と量産効率化戦略は、製造現場における生産性と効率性を飛躍的に向上させることができます。自動化によって作業時間を短縮し、労力を削減することが可能です。また、高精度かつ一貫性のある加工品質を確保できるため、品質管理面でも優れた効果を発揮します。量産効率化によってコスト削減が図れるため、競争力の強化や市場展開において重要な戦略となります。A2017フライス加工の自動化と量産効率化は、製造業における持続可能な成長と競争力強化に向けた重要な取り組みです。

【2023年版】A2017フライス加工の量産テクニック!効率的な工程を徹底解説

2023年版のA2017フライス加工の量産テクニックについて、効率的な工程を徹底解説します。A2017を使用したフライス加工の量産は、製造工程の中で重要な役割を果たします。この記事では、A2017を使用した時の効率的な工程やテクニックについて細かく説明していきます。A2017フライス加工に関心がある方や効率的な量産を目指す方にとって、貴重な情報が満載の記事となっています。

1. A2017フライス加工の量産における工程構造と生産期間最適化

A2017フライス加工はその精密性の高さから多くの工業分野で用いられていますが、量産における効率化は常に課題です。その解決のためには、工程構造の見直しと生産期間の最適化が不可欠です。具体的には、CAD/CAMシステムの導入により生産工程の自動化を図り、無駄な工程を削減して生産効率を上げることが鍵となります。例えば、シミュレーションを用いた工程計画は、材料の無駄を減らし加工時間を短縮します。さらに、複合加工機の活用により、一台で複数の工程をカバーすることで、工程間の移動時間も削減可能です。このようにして量産体制を整えることで、A2017フライス加工の効率性を大きく向上させることができるでしょう。結論として、適切な技術と機械の導入による工程の最適化は、A2017フライス加工の量産において効率的な生産を実現するために不可欠です。

2. A2017フライス加工量産のための機械生産加工の最適化管理

A2017フライス加工の量産テクニックについて、2023年版として最新の効率化戦略をお伝えします。量産における効率化は、競争力を保つ上で不可欠であり、A2017フライス加工では特に重要です。その理由は、A2017材料が一般のアルミニウム合金よりも硬質であるため、工具の摩耗が激しく、精度を保ちながら生産性を維持することが難しいからです。具体的な例としては、最適な切削条件の選定、工具経路の最適化、そして高品質な工具の使用があります。これらの対策によって、工具の寿命を延ばし、不具合率を低減させ、結果的にコスト削減へと繋がります。さらには、定期的なメンテナンスによるダウンタイムの削減も、量産効率向上に寄与します。最後に、上記したテクニックの実践は、結果としてA2017フライス加工の生産性と利益性の向上に繋がります。

3. 太陽電池製造とA2017フライス加工量産の効率化戦略

A2017フライス加工は、量産における効率性が求められる中で特に注目されています。その理由は、A2017合金が持つ優れた加工性と軽量性にあります。例として、自動車産業や航空機部品の製造において、A2017フライス加工は軽量かつ高い耐久性を実現するための鍵となっています。また、同様の手法は太陽電池パネルのフレーム製造においても応用され、量産効率の向上が図られています。特に2023年において、最新の機械やプログラミング技術の導入が進み、加工時間の短縮や材料の無駄遣いをさらに削減することが可能になってきました。このように、A2017フライス加工は量産プロセスの効率化を実現し、コスト削減にも大きく寄与する技術です。

4. 日本のA2017フライス加工量産と工作機械メーカーの製品開発改善

A2017フライス加工の量産技術は、日本の製造業において重要な役割を果たしています。効率的な工程は生産性を向上させ、コスト削減に寄与するため、技術の革新は常に求められています。例えば、工作機械メーカーが開発した新しいフライスカッターや、AIによる切削条件の最適化などは、具体的な進化の一端を示しています。これらの進歩により、素材の耐久性を損なわずに加工速度を向上させることが可能となり、結果として量産効率が大きく改善されました。日本の工作機械メーカーが行う継続的な製品開発と改善は、A2017フライス加工技術の進化を推し進め、世界市場での競争力を高めています。最終的には、これらの技術革新が日本の製造業全体の強化に寄与し、量産テクニックの向上へと繋がっていくのです。

5. 建設機械製造におけるA2017フライス加工量産の生産管理

A2017フライス加工は、建設機械製造において量産技術として重要な役割を果たしています。この加工方法は、その精度の高さと効率性から多くの企業にとって不可欠なものとなっているのです。例えば、一貫した品質の部品を大量に製造する際、A2017フライス加工は短時間で正確な寸法の製品を作り出すことが可能です。また、加工条件の最適化やカッターの選定によって、工具の消耗を抑えつつ生産性を高めることができるのも、量産において大きな利点です。特に、A2017材は加工性が良いため、高速加工による生産性の向上が期待できる材料です。これらの技術を組み合わせることにより、効率的な量産体制を築き、建設機械製造業界の競争力を高めることができます。したがって、A2017フライス加工の量産テクニックは、品質と効率を両立させるために、引き続き注目され、進化していく技術であると言えます。

6. A2017フライス加工量産のための最新技術と市場動向

A2017フライス加工の量産における効率化は、現代の製造業において重要な課題です。このプロセスはコスト削減に直結し、製品の市場競争力を高めるために不可欠です。具体的には、高速化や精密加工が可能な先進的な機械の導入、CAMソフトウェアの利用による工程の最適化、そして熟練工員の技能向上による作業の質の改善などがあります。たとえば、先端のCNCフライス盤を使用することで、加工時間を大幅に短縮し、製品の精度を向上させることができます。また、CAMソフトウェアを活用することで、加工プログラムの自動生成や工程シミュレーションを行い、無駄な工程を省くことが可能です。これらの技術の進展により、A2017フライス加工の量産はさらに効率的になり、市場での競争力を強化しています。

7. A2017フライス加工量産のコスト削減と品質管理

A2017フライス加工における量産技術は、効率的な生産ラインの構築を可能にし、コスト削減と品質管理の両方を実現します。具体的には、高精度なカットを可能にするCNCマシニングセンターの導入や、CAMソフトウェアを活用した加工プログラムの最適化が挙げられます。例えば、複雑な形状でも繰り返し精度の高い加工が要求される場合、これらの技術によって、わずかな誤差も許されない精度要求を満たしつつ、スピーディーに生産を行うことが可能になります。加えて、自動工具交換システムや高速切削技術も量産において重要です。これらの採用により、生産性の向上だけでなく、製品の一貫した品質保持にも寄与し、結果として製造業の国際競争力を高めることに貢献します。結論として、A2017フライス加工の量産テクニックは、コストと品質のバランスを取りながら生産効率を高めることで、製造業のさらなる発展に寄与するのです。

8. A2017フライス加工の量産に関するよくある質問とその回答

A2017フライス加工の量産方法は、産業現場での効率化とコスト削減に不可欠です。この理由は、A2017材の優れた加工性と低コストで高品質な製品を提供できる点にあります。具体的な例として、A2017合金は航空機や自動車部品の製造に多用されており、軽量で耐食性に優れているため、量産に適しているのです。さらに、正確な工具選定や切削条件の最適化により、生産効率を格段に向上させることができます。結局のところ、A2017フライス加工の量産技術を習得することは、時間とコストを節約し、市場競争力を高めるために不可欠なのです。

まとめ

A2017フライス加工の量産テクニックを適用する際は、まず工程全体を把握し、各工程での作業効率を重視することが重要です。特に切削工程においては、工具選定や切削条件の最適化によって加工速度や精度を向上させることが可能です。さらに、工程ごとに作業者のスキルや経験を考慮し、適切な人員配置を行うことで生産性を向上させることができます。