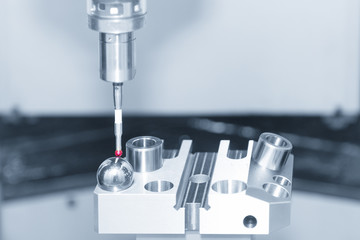

加工作業を進化させるフライス盤のメリットと慎重に扱うべきデメリット

加工作業を効率的に進化させるために欠かせない装置、それがフライス盤です。フライス盤は、加工精度や効率性、多様な材料への対応など、さまざまなメリットを持っています。しかし、その利用には慎重さが求められます。本記事では、フライス盤のメリットと慎重に扱うべきデメリットについて詳しく掘り下げていきます。フライス盤を使用して加工作業を最適化したいと考えている方にとって、ぜひ参考になる情報となることでしょう。

1. フライス盤のメリットとデメリットの概要

1-1. フライス盤とは

フライス盤は加工作業の進化に不可欠な装置であり、多くのメリットがありますが、使用には注意が必要です。フライス盤の最大のメリットは、高い精度で複雑な形状を加工できる点です。例えば、航空機の部品や精密機械など、細かい加工が求められる製品には欠かせません。また、多様な材料に対応でき、一度に多くの作業をこなすことができるため、生産効率を飛躍的に向上させます。しかし、デメリットとしては、操作に高度な技術が必要である点が挙げられます。操作ミスによる事故のリスクがあり、また、フライス盤自体の価格も高く、初期投資が大きくなりがちです。さらに、メンテナンスにも専門知識が必要であり、維持費用もかかります。結論として、フライス盤は加工作業を効率化し、品質を向上させる強力なツールですが、導入には慎重な検討が求められます。専門的な知識と技術、そして維持管理のコストを考慮した上で、その利用価値を最大限に引き出すことが重要です。

1-2. フライス盤のメリット・デメリットは?

フライス盤は加工作業を大幅に進化させる重要な道具です。この機械が持つ最大のメリットは、その高い精度と多様な加工が可能という点にあります。例えば、複雑な形状の金属部品を製作する際、フライス盤を用いることで、一貫した品質を保ちながら効率的に生産を行うことができます。また、多様な材料に対応でき、一つの機械で幅広い加工が可能というのも大きな魅力です。

しかし、デメリットとしては、高い初期投資が必要であることや、操作には専門的な知識が要求されることが挙げられます。特に、高度な技術を要する加工を行う場合、熟練したオペレーターの確保が重要となります。さらに、設備の維持管理にもコストと労力がかかります。これらのデメリットへの対処が必要ですが、適切に管理すれば、その利点は大きいです。

結論として、フライス盤は加工作業の効率化と品質向上に大きく貢献しますが、その導入と運用には注意が必要です。適切な導入計画と熟練オペレーターの確保、定期的なメンテナンスにより、フライス盤のメリットを最大限に活かし、デメリットを最小限に抑えることができます。

1-3. フライス盤の種類と特徴

フライス盤は加工作業において重要な役割を果たします。フライス盤の最大のメリットは、精密な加工が可能であることです。この機械を利用することで、複雑な形状や非常に細かい部品も正確に加工できるため、幅広い産業での利用が可能です。たとえば、自動車業界や航空業界では、部品の精度が非常に重要であり、フライス盤はこれを実現するために必要不可欠な機械です。

しかしながら、フライス盤を使用する際には慎重に扱う必要があります。その理由は、高度な技術が要求されることと、設備投資が大きいことです。特に、操作ミスは大きな損害につながる可能性がありますし、初期投資としても高価な機械であるため、企業の経済的負担が大きくなりがちです。

結論として、フライス盤は加工作業を進化させる大きなメリットを持ちますが、その使用には高い技術と慎重な取り扱いが必要とされます。適切に使用すれば、製造業の効率化と品質向上に大きく貢献することでしょう。

2. フライス加工の基本的な手順

2-1. 加工前の準備

フライス盤は、精密な加工作業に不可欠な機械であり、そのメリットと慎重に扱うべきデメリットがあります。フライス盤の最大のメリットは、複雑な形状や細かい部品の加工が可能であることです。これにより、自動車や電子機器など、多様な業界での応用が可能となります。例えば、日本の高精度な時計の部品製造には、このフライス盤が欠かせません。また、フライス盤による加工は、作業の効率化とコスト削減にも寄与します。

しかし、デメリットも存在します。フライス盤は高価であり、操作とメンテナンスには専門的な知識と技術が必要です。誤った操作は、大きな損害や事故につながる可能性があるため、慎重な扱いが求められます。また、フライス盤は騒音や振動を発生させるため、作業環境にも配慮が必要です。

結論として、フライス盤は加工作業を進化させる重要な機械であり、そのメリットを最大限に活かすためには、デメリットを理解し、適切な管理と操作が必要です。日本の製造業は、フライス盤を用いることで世界市場での競争力を高めていますが、その成功は機械への深い理解と正しい取り扱いに依存しているのです。

2-2. 加工プロセスのステップ

加工作業を進化させるフライス盤のメリットと慎重に扱うべきデメリットを理解することは、製造業の進歩において重要です。フライス盤の最大のメリットは、精密な加工能力にあります。これにより、複雑な形状や細かい部品の製造が可能になり、生産性の向上に寄与しています。例えば、航空宇宙産業や自動車産業では、フライス盤によって高度な部品が効率良く製造されています。

しかし、フライス盤を使用する際には、慎重な操作が必要です。その理由は、高速で回転する刃が事故や怪我の原因となり得るからです。実際に、操作ミスによる怪我の事例が報告されており、安全対策の徹底が求められます。さらに、フライス盤は高価な機械であるため、設備投資の初期コストが高くなるというデメリットもあります。

結論として、フライス盤は加工作業を効率化し、高度な製品を生産するために欠かせない機械です。メリットは明らかですが、安全面やコスト面でのデメリットも理解し、適切な管理と操作が必要です。このバランスを取ることで、製造プロセスの質を高め、業界全体の発展に貢献することができるでしょう。

2-3. 加工後の仕上げと検査

フライス盤は加工作業を一段と進化させる重要な設備です。この機械を使うことにより、精密な加工が可能になり、製品の品質を大幅に向上させることができます。フライス盤の最大のメリットは、その高い精度と多様な加工機能にあります。例えば、複雑な形状や微細な部品も、この機械を使えば正確に加工することができます。さらに、フライス盤は材料の無駄を減らし、生産効率を高めることもできます。しかし、注意すべきデメリットもあります。特に、操作には高度な技術が必要であり、安全管理にも細心の注意が必要です。誤った使用は事故や製品の品質低下を招くことがあります。さらに、高価な設備であるため、初期投資が大きくなることも検討すべき点です。結論として、フライス盤を導入することは加工作業の質を高める大きなメリットをもたらしますが、操作技術の習得や安全管理、初期投資の面での慎重な検討が必要です。正しく使用すれば、製造業の生産性と品質向上に大きく貢献するでしょう。

3. フライス盤の使い方と操作方法

3-1. 基本操作の流れ

フライス盤は、加工作業を進化させるために欠かせない機械の一つです。これらの機械は、精密な部品作製において多くのメリットを提供しますが、適切に扱わなければデメリットも存在します。まず、フライス盤の最大のメリットは、複雑な形状や硬い素材も加工できる高い柔軟性にあります。例えば、航空宇宙産業や自動車産業において、非常に複雑な部品を効率的に製造することが可能です。また、フライス盤は、一度に複数の作業をこなすことができるため、生産効率を大幅に向上させることができます。

しかし、これらの機械を慎重に扱う必要がある理由もあります。特に、高度な技術を要する操作が必要であるため、操作者は十分な訓練と知識が必要です。さらに、フライス盤の設備投資は高額であるため、初期投資の回収には時間がかかる可能性があります。

結論として、フライス盤は加工作業の質と効率を飛躍的に向上させることができますが、操作には専門知識が必要であり、また高額な投資も伴います。適切な訓練と計画により、これらの機械のメリットを最大限に活用し、加工作業の進化を実現しましょう。

3-2. ツールとアタッチメントの選択

フライス盤は、加工作業を革新する多くのメリットを提供し、工業生産において欠かせない装置となっています。しかし、その利用には慎重な扱いが必要なデメリットも存在します。フライス盤の最大のメリットは、その高い精度と多様性です。複雑な形状や精密な部品を一度に多数製造することが可能になり、生産効率が格段に向上します。日本では、自動車産業や電子機器の製造でこの利点が特に顕著です。例えば、自動車のエンジン部品やスマートフォンの内部構造など、精緻な加工が求められる部分の製造にフライス盤が活躍しています。

しかし、フライス盤を利用する際には、高度な技術と正確なセットアップが必要となります。操作ミスや設定ミスは、重大な生産トラブルにつながる恐れがあるため、高い技術力を持ったオペレーターの育成が不可欠です。また、初期投資費用が高価であり、中小企業にとっては導入が難しい場合もあります。

結論として、フライス盤は加工作業を進化させる多大なメリットをもたらしますが、技術習得の難しさや設備投資のコストといったデメリットも理解し、バランスを考えた上での導入が求められます。適切に管理と運用が行われれば、生産現場の効率化と品質向上に大きく貢献することでしょう。

3-3. 加工パラメータの設定

フライス盤は、精密な加工が可能であるため、製造業で広く利用されています。フライス盤を効率的に活用することで、加工作業を大幅に進化させることができます。しかし、利点がある一方で、注意しなければならないデメリットも存在します。

フライス盤の最大のメリットは、その精密さと多様性にあります。複雑な形状や細部の加工も可能で、一度に多様な加工を行うことができます。例えば、航空宇宙産業や自動車産業では、フライス盤を使用して高度に複雑な部品を製造しています。これにより、生産効率と製品の品質が大幅に向上します。

一方、フライス盤のデメリットとしては、高い導入コストと運用における専門知識が挙げられます。フライス盤自体の価格が高額であり、さらに高度な技術を要するため、運用開始までに時間とコストがかかります。また、操作ミスが起こると、材料の無駄使いや機械の故障につながるリスクもあります。

結論として、フライス盤は加工作業を効率化し、製品の品質を向上させる強力なツールです。しかし、高い導入コストや運用に必要な専門知識を考慮する必要があります。フライス盤を導入する際には、これらのメリットとデメリットをしっかりと理解し、計画的に進めることが重要です。

4. フライス加工の技術とノウハウ

4-1. 熟練の技術とは

フライス盤は加工作業を進化させる重要な機械であり、そのメリットと慎重に扱うべきデメリットが存在します。フライス盤の最大のメリットは、複雑な形状や精密な部品を効率良く加工できる点にあります。例えば、自動車のエンジン部品や航空機の部品製造に不可欠で、これにより製品の品質向上と生産効率の向上が期待できます。また、プログラム制御による自動加工が可能であり、人手による誤差を減らし、より一貫した品質を保つことができます。

しかし、デメリットとしては、高い導入コストが挙げられます。フライス盤そのものの価格だけでなく、操作や保守にかかるコストも含めると、初期投資は決して安くはありません。また、高度な技術を要するため、操作者の技能レベルが製品の品質に直結し、熟練した技術者が不足している場合、その利点を最大限に活用することが難しくなります。

結論として、フライス盤は加工作業を格段に向上させるポテンシャルを持つ一方で、高い導入コストや技術者の確保といった課題も抱えています。これらのメリットとデメリットを十分に理解し、自社のニーズに合った適切な導入計画を立てることが、フライス盤を有効に活用する上での鍵となります。

4-2. 効率的な加工方法

フライス盤は、精密な加工作業を可能にする機械であり、その利点は多岐にわたります。しかし、その使用には慎重さも必要です。フライス盤の最大のメリットは、複雑な形状や硬い材料も加工できる高い柔軟性にあります。特に、金属加工業界においては、その精度と効率性から、不可欠な設備となっています。例として、自動車部品や航空機の部品製造において、フライス盤はその能力を発揮します。しかし、フライス盤を使用する際には、そのデメリットにも注意が必要です。例えば、高い技術を要する操作性や、初期投資コストが挙げられます。操作ミスによる事故や品質問題も発生しやすく、操作には熟練が求められます。このように、フライス盤は加工作業を進化させる大きなメリットを持ちますが、その使用には十分な技術と注意が必要です。結局のところ、フライス盤の効果的な活用は、そのメリットを最大限に生かし、デメリットを管理することによって実現されます。

4-3. 加工精度を高めるコツ

加工作業を進化させるフライス盤の利用は、精度の高い製品を生産する上で不可欠ですが、その利用には慎重さも必要です。フライス盤のメリットとしては、まず精密な加工が可能である点が挙げられます。これにより、複雑な形状や微細な部品も高い精度で加工することができ、製品の品質向上に直結します。例えば、航空宇宙産業や自動車産業で用いられる部品は極めて高い精度が求められるため、フライス盤は欠かせない存在です。

しかし、フライス盤を使用する上でのデメリットも理解しておく必要があります。特に、操作には高い技術と熟練が必要となるため、訓練されたオペレーターが不足している場合、その利点を十分に活かすことが難しくなります。また、高価な機械であるため、初期投資費用が大きくなる点も検討事項です。

結論として、フライス盤は加工作業の進化に不可欠な機械であり、その精度の高さは多くの産業での品質向上に貢献しています。ただし、その使用には適切な知識と技術、そして初期の投資が必要であるため、導入に際してはこれらの点を慎重に検討する必要があります。

5. フライス加工の安全対策とリスク管理

5-1. 安全な作業環境の整備

フライス盤を使用することのメリットは、加工作業の効率化と精度の向上にあります。フライス盤によって、複雑な形状や硬い材料も正確に加工することができるため、生産性の向上に大きく貢献します。例えば、自動車の部品や精密機器の製造には、このような高度な加工技術が不可欠です。しかし、フライス盤を利用する際には、機械の操作ミスや不適切な保守管理が安全上のリスクをもたらす可能性があることを理解し、慎重に扱う必要があります。操作時の事故を防ぐためには、適切な研修を受け、日常的なメンテナンスを怠らないことが重要です。

結論として、フライス盤は加工作業を効率的かつ精密に行うための非常に有効なツールですが、そのメリットを最大限に活用するためには、デメリットを理解し、適切な対策を講じることが必須です。安全かつ効率的な作業環境を確立することで、フライス盤のポテンシャルを存分に発揮することができるでしょう。

5-2. 機械操作時の安全ガイドライン

フライス盤は加工作業を進化させる重要なツールであり、そのメリットは多岐にわたります。しかし、それらの利点を最大限に活かすためには、いくつかのデメリットにも注意が必要です。まず、フライス盤の最大のメリットは、精密な加工が可能である点です。複雑な形状や微細な部品も、高い精度で加工できます。例えば、自動車の部品や電子機器の小さなコンポーネントなど、多種多様な製品の製造に不可欠です。

しかし、フライス盤を扱うには高い技術と熟練度が求められます。操作ミスは製品の品質低下や、最悪の場合、機械の故障につながる可能性があります。また、フライス盤の導入と保守には高額な費用がかかるため、特に中小規模の企業にとっては大きな負担となり得ます。

結論として、フライス盤は加工作業を高度に進化させるための強力なツールですが、その導入には慎重な検討が必要です。精密加工の可能性を広げる一方で、操作技術の習得や初期投資の問題を考慮する必要があります。適切に管理し、運用することで、フライス盤は製造業の発展に貢献することでしょう。

5-3. 事故予防と緊急時の対応

加工作業に革命をもたらすフライス盤は、その利点により多くの産業で採用されていますが、注意すべきデメリットも存在します。フライス盤の最大のメリットは、高い精度と効率で複雑な形状の加工が可能であることです。この機械を使用することで、手作業では不可能な精度で部品を製造することが可能になり、生産性が飛躍的に向上します。例えば、航空宇宙産業や自動車産業では、複雑な部品を高い精度で大量に生産する必要があり、フライス盤が不可欠です。

しかし、フライス盤を使用する際には、高い技術と精度を要求されるため、操作には専門的な知識と訓練が必要です。また、初期投資としてのコストが高いこともデメリットの一つです。不適切な使用やメンテナンスの怠りは、機械の故障や事故につながりかねないため、慎重な取り扱いと適切な維持管理が求められます。

結論として、フライス盤は加工作業を効率化し、品質を向上させる大きなメリットを持ちますが、運用にあたっては高い技術力と注意深い管理が必要です。これらの点を踏まえ、フライス盤の導入を検討する場合は、利点とデメリットをしっかりと理解し、バランスの取れた運用が求められます。

6. フライス加工の専門知識とスキルの習得

6-1. 必要な基礎知識

フライス盤は、加工作業を進化させるために重要な役割を果たします。この機械のメリットは多岐にわたりますが、一方でデメリットも存在し、慎重な扱いが求められます。フライス盤の最大の利点は、高い精度で複雑な形状を加工できる点です。例えば、航空宇宙産業や自動車産業で必要とされる精密部品の製造に不可欠です。さらに、フライス盤は多機能性を持っており、様々な材料を加工可能であるため、幅広い産業で利用されています。

しかしながら、フライス盤を使用する際には、高い技術が必要であるというデメリットもあります。操作には専門的な知識が必要で、熟練した技術者でなければ、機械のポテンシャルを最大限に引き出すことは難しいでしょう。また、初期投資費用が高いことも、フライス盤の導入を躊躇させる要因となります。

したがって、フライス盤は加工作業の進化を促進する大きなメリットを提供しますが、その使用には専門的な知識と技術、そして初期投資が伴います。これらのデメリットを理解し、適切に管理することで、フライス盤は製造業の効率化と品質向上に大きく貢献するでしょう。

6-2. 実践的トレーニングと教育

フライス盤は加工作業における進化のキーとなる可能性を秘めています。この機械を活用することで、精密な加工が可能となり、生産性の向上につながります。しかし、その便利さとは裏腹に、操作の複雑さや安全性の問題など、慎重に扱うべきデメリットも存在します。

フライス盤の最大のメリットは、その高い精度と多様性にあります。例えば、複雑な形状の金属部品を加工する際に、フライス盤は非常に正確な寸法での作業を可能にします。また、異なる種類のフライス刃を使用することで、さまざまな材料を加工することができるため、多岐にわたる産業での活用が見込まれます。

しかし、デメリットとしては、高度な技術が必要とされることが挙げられます。操作ミスは不良品の原因となり得るため、操作者は十分な訓練を受ける必要があります。さらに、フライス盤はその性能を維持するために定期的なメンテナンスが必要となり、これにはコストと時間がかかることも考慮しなければなりません。

結論として、フライス盤は加工作業の効率化と精度向上に大きく貢献する機械です。しかし、その利便性を最大限に活用するためには、操作技術の習得や安全管理の徹底が必要となります。適切に扱えば、製造業の発展に欠かせない道具となるでしょう。

6-3. 継続的な学習と技術の更新

フライス盤は、加工作業を進化させる重要な役割を果たしています。その最大のメリットは、精密な部品の製造が可能になることです。これにより、自動車産業や航空宇宙産業など、高度な技術を要する分野での使用が増えています。たとえば、複雑な形状の金属部品を一度に加工できるため、生産効率が大幅に向上します。しかし、フライス盤を扱う際には、高度な技術と知識が必要であり、操作ミスによる事故のリスクもあります。さらに、初期投資や維持費が高いため、小さな工場や起業家にとっては大きな負担となることもあります。結論として、フライス盤は加工作業を効率化し、高品質な製品の生産を可能にしますが、導入にあたっては慎重な検討が必要です。安全対策やコスト面を考えることで、そのメリットを最大限に活かすことができるでしょう。

まとめ

フライス盤は加工作業において精度と効率を向上させることができます。その利点の一つは、高い加工精度と複雑な形状の加工が可能であることです。また、複数の切削工具を使用することで一度のセットアップで複数の作業を行えるので、生産性が向上します。さらに、自動化やコンピュータ制御によって作業効率が向上することも利点の一つです。一方で、フライス盤を使用する際には慎重さが求められます。精密な操作が必要であり、取り扱いには慎重さが必要です。また、大型の工作機械であるため、安全に配慮しなければなりません。